Em resumo, a sinterização melhora fundamentalmente as propriedades mecânicas. É o processo crítico que transforma uma coleção compactada de partículas de pó individuais em um objeto sólido e coeso com resistência, dureza e resistência ao desgaste significativas. Essa transformação ocorre aquecendo o material abaixo de seu ponto de fusão, o que ativa a ligação em nível atômico entre as partículas.

O princípio central é que a sinterização remove sistematicamente os espaços vazios, ou poros, entre as partículas de pó. Ao impulsionar a difusão atômica para criar ligações fortes e uma estrutura mais densa, ela transforma um compacto "verde" fraco em um componente robusto e mecanicamente sólido.

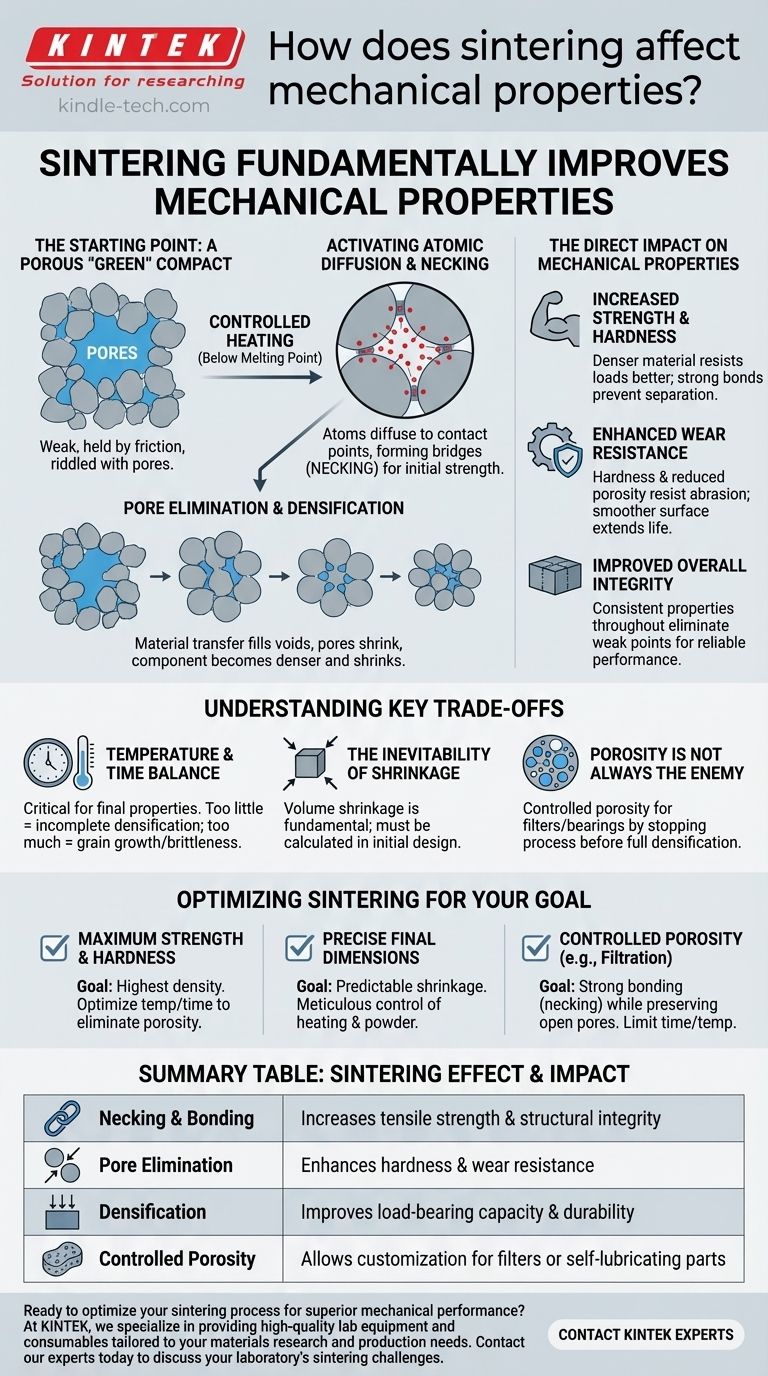

O Mecanismo Central: Do Pó ao Sólido

Para entender como a sinterização aprimora as propriedades mecânicas, você deve primeiro visualizar a transformação do material de um agregado solto para um sólido unificado.

O Ponto de Partida: Um Compacto "Verde" Poroso

Antes da sinterização, o processo começa com um compacto "verde". Este é um material em pó que foi prensado em uma forma desejada, mas possui muito pouca resistência. Ele é mantido unido por intertravamento mecânico e fricção, mas é repleto de poros.

Ativando a Difusão Atômica

A chave para a sinterização é o aquecimento controlado. A aplicação de altas temperaturas, mantendo-se abaixo do ponto de fusão do material, fornece a energia térmica necessária para excitar os átomos. Essa energia permite que os átomos se movam, ou se difundam, através das superfícies e fronteiras das partículas individuais.

Formação de Pescoços e Ligação de Partículas

Nas fases iniciais, a difusão é mais ativa nos pontos onde as partículas se tocam. Os átomos migram para esses pontos de contato, formando pequenas pontes ou "pescoços". Essa formação de pescoços é o primeiro passo na criação de uma estrutura verdadeiramente ligada e coesa, o que marca o aumento inicial da resistência.

Eliminação de Poros e Densificação

À medida que o processo continua, a transferência de material preenche os vazios entre as partículas. A rede de poros encolhe gradualmente e é eliminada, fazendo com que todo o componente encolha e se torne significativamente mais denso. Essa densificação é diretamente responsável pela melhoria drástica no desempenho mecânico.

O Impacto Direto nas Propriedades Mecânicas

As mudanças estruturais que ocorrem durante a sinterização têm um efeito direto e previsível no desempenho do componente final.

Aumento da Resistência e Dureza

Um material mais denso com menos poros tem uma área de seção transversal maior para resistir às cargas aplicadas. As ligações fortes e fundidas entre as partículas as impedem de serem puxadas ou deslocadas. Isso se traduz diretamente em maior resistência à tração e maior dureza.

Resistência ao Desgaste Aprimorada

O aumento da dureza e a redução da porosidade superficial tornam o material muito mais resistente à abrasão e ao desgaste. Uma superfície lisa e densa tem menos probabilidade de ter partículas arrancadas pelo atrito, estendendo a vida útil operacional do componente.

Integridade Geral Melhorada

Ao criar uma estrutura unificada e coesa, a sinterização garante que as propriedades mecânicas sejam consistentes em todo o componente. Isso elimina os pontos fracos inerentes a um compacto de pó não sinterizado, resultando em um material de engenharia confiável e previsível.

Entendendo os Compromissos Chave

Embora a sinterização seja um processo poderoso, sua aplicação bem-sucedida exige o controle de várias variáveis críticas e a compreensão dos compromissos inerentes.

O Equilíbrio entre Temperatura e Tempo

As propriedades finais dependem muito da temperatura e da duração da sinterização. Calor ou tempo insuficientes resultarão em densificação incompleta e propriedades mecânicas ruins. Inversamente, o calor excessivo pode levar ao crescimento indesejado de grãos, o que às vezes pode tornar o material mais quebradiço.

A Inevitabilidade da Contração

Como a sinterização funciona eliminando os poros, a contração de volume é uma parte fundamental do processo. Essa mudança na dimensão deve ser calculada com precisão e considerada no projeto inicial do compacto verde para alcançar a geometria final desejada.

A Porosidade Nem Sempre é o Inimigo

Embora a densidade máxima seja frequentemente o objetivo para peças estruturais, algumas aplicações exigem porosidade controlada. Componentes como filtros ou mancais autolubrificantes dependem de uma rede interconectada de poros, o que é alcançado interrompendo intencionalmente o processo de sinterização antes da densificação total.

Otimizando a Sinterização para o Seu Objetivo

A forma como você aborda a sinterização deve ser ditada pelo requisito principal do seu componente final.

- Se o seu foco principal for resistência e dureza máximas: Seu objetivo é alcançar a maior densidade possível, otimizando a temperatura e o tempo para eliminar quase toda a porosidade.

- Se o seu foco principal forem dimensões finais precisas: Seu objetivo é controlar meticulosamente o ciclo de aquecimento e as características do pó inicial para garantir uma contração previsível e repetível.

- Se o seu foco principal for porosidade controlada (por exemplo, para filtração): Seu objetivo é incentivar a forte ligação entre partículas (formação de pescoços), limitando cuidadosamente o tempo e a temperatura para preservar uma rede de poros abertos.

Dominar o processo de sinterização lhe dá controle direto sobre a densidade de um material e, portanto, sobre seu destino mecânico final.

Tabela de Resumo:

| Efeito da Sinterização | Impacto na Propriedade Mecânica |

|---|---|

| Formação de Pescoços e Ligação | Aumenta a resistência à tração e a integridade estrutural |

| Eliminação de Poros | Aprimora a dureza e a resistência ao desgaste |

| Densificação | Melhora a capacidade de suporte de carga e a durabilidade |

| Porosidade Controlada | Permite personalização para filtros ou peças autolubrificantes |

Pronto para otimizar seu processo de sinterização para um desempenho mecânico superior? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades de pesquisa e produção de materiais. Se você está trabalhando para alcançar a densidade máxima para componentes estruturais ou porosidade controlada para aplicações especializadas, nossas soluções garantem precisão e confiabilidade. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os desafios de sinterização do seu laboratório e ajudá-lo a alcançar seus objetivos de propriedades do material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino