Em sua essência, o tratamento térmico é um processo controlado de aquecimento e resfriamento de um metal para alterar fundamentalmente sua estrutura cristalina interna. Essa manipulação permite que você altere suas propriedades mecânicas, adaptando-as para um propósito específico, ajustando características como dureza, tenacidade e ductilidade.

O tratamento térmico não se trata de tornar um metal universalmente "melhor". É um processo estratégico de fazer compensações direcionadas, muitas vezes sacrificando uma propriedade (como a maciez) para ganhar outra (como a dureza) para atender às demandas precisas de desempenho de uma aplicação.

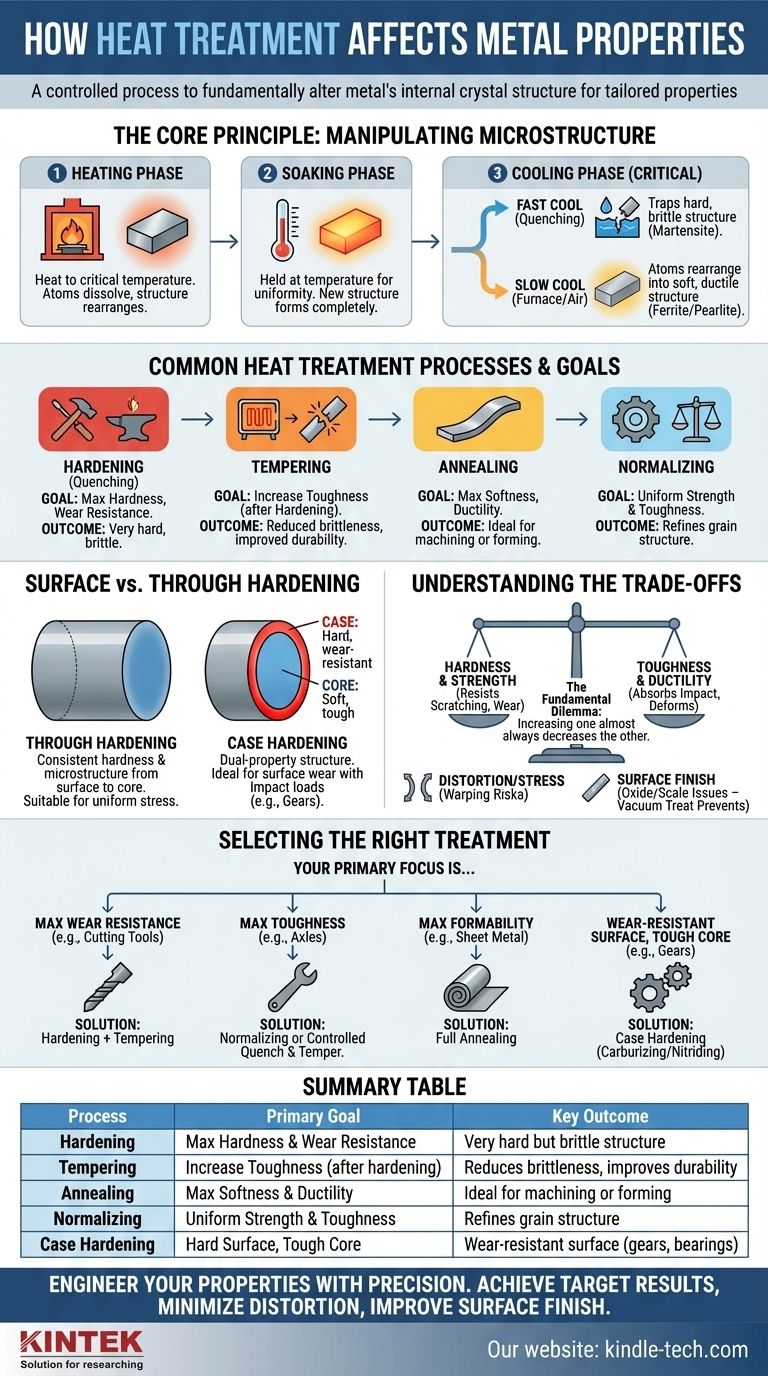

O Princípio Central: Manipulando a Microestrutura do Metal

O tratamento térmico funciona alterando o arranjo físico e o tamanho dos cristais, ou "grãos", dentro de um metal. Pense nisso como reorganizar os blocos de construção internos do metal para criar uma nova estrutura com propriedades diferentes.

A Fase de Aquecimento

O primeiro passo é aquecer o metal a uma temperatura específica e crítica. Isso dá aos átomos energia suficiente para dissolver elementos e se rearranjar em uma estrutura cristalina diferente, mais comumente uma estrutura conhecida como austenita em aços.

A Fase de Imersão

Uma vez na temperatura alvo, o metal é mantido, ou "imerso", por um tempo determinado. Isso garante que toda a peça atinja uma temperatura uniforme e que a nova estrutura cristalina tenha se formado completamente em todo o material.

A Fase de Resfriamento (O Passo Crítico)

A taxa na qual o metal é resfriado a partir de sua temperatura de imersão é o fator mais crítico que determina suas propriedades finais. A velocidade do resfriamento "trava" uma microestrutura específica.

Um resfriamento rápido (têmpera), muitas vezes em água, óleo ou ar forçado, aprisiona uma estrutura muito dura e frágil chamada martensita.

Um resfriamento lento, como deixar a peça esfriar no forno ou em ar parado, permite que os átomos se rearranjem em estruturas mais macias e dúcteis, como ferrita e perlita.

Processos Comuns de Tratamento Térmico e Seus Objetivos

Diferentes combinações de aquecimento, imersão e resfriamento são usadas para alcançar resultados específicos.

Endurecimento (Têmpera)

Este processo é usado para maximizar a dureza e a resistência ao desgaste de um metal. Envolve aquecer o material e depois resfriá-lo rapidamente (têmpera). O resultado é uma peça muito dura, mas também frágil.

Revenimento

O revenimento é quase sempre realizado após o endurecimento. A peça frágil e endurecida é reaquecida a uma temperatura mais baixa para aliviar tensões internas e restaurar um certo grau de tenacidade. Isso torna a peça mais durável e menos propensa a quebrar, embora reduza ligeiramente sua dureza máxima.

Recozimento

O objetivo do recozimento é tornar um metal o mais macio e dúctil possível. Isso é conseguido aquecendo o metal e depois resfriando-o muito lentamente, muitas vezes deixando-o dentro do forno desligado. Isso é ideal para peças que precisam ser extensivamente usinadas ou formadas.

Normalização

A normalização envolve aquecer o metal e depois deixá-lo esfriar em ar aberto. Isso cria uma estrutura cristalina mais uniforme e de grão fino do que o recozimento, resultando em um metal com maior resistência e tenacidade. É frequentemente usado para refinar a estrutura de grãos de peças que foram forjadas ou fundidas.

Tratamento de Superfície vs. Endurecimento Total

Os tratamentos podem afetar a peça inteira uniformemente ou ser concentrados em sua superfície.

Endurecimento Total

Neste processo, toda a seção transversal do componente é aquecida e temperada para atingir uma dureza e microestrutura consistentes da superfície ao núcleo. Isso é adequado para peças que experimentam estresse uniforme.

Cementação (Carburização, Nitretação)

A cementação cria uma peça com duas zonas distintas: uma camada externa extremamente dura e resistente ao desgaste (a "camada superficial") e um "núcleo" interno mais macio e tenaz. Isso é conseguido pela difusão de elementos como carbono (carburização) ou nitrogênio (nitretação) na superfície em altas temperaturas. Essa estrutura de dupla propriedade é perfeita para componentes como engrenagens e rolamentos que devem resistir ao desgaste superficial e, ao mesmo tempo, suportar cargas de impacto sem fraturar.

Compreendendo as Compensações

Escolher um tratamento térmico é sempre um exercício de equilíbrio entre propriedades concorrentes.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental na metalurgia. À medida que você aumenta a dureza e a resistência de um metal, quase sempre diminui sua tenacidade e ductilidade. Um metal muito duro resistirá a arranhões e desgaste, mas pode quebrar se cair. Um metal mais tenaz absorverá a energia do impacto deformando-se, mas se desgastará mais rapidamente.

Distorção e Tensão Interna

Os ciclos rápidos de aquecimento e resfriamento inerentes a muitos tratamentos térmicos podem introduzir tensões internas significativas. Essa tensão pode fazer com que as peças empenem, distorçam ou até rachem se não forem gerenciadas adequadamente.

Acabamento de Superfície e Contaminação

Aquecer metal na presença de oxigênio pode causar a formação de uma camada áspera e escamosa de óxido ("carepa") na superfície, que muitas vezes precisa ser limpa. Métodos avançados como o tratamento térmico a vácuo evitam isso processando peças em um ambiente controlado, resultando em um acabamento limpo e brilhante e reduzindo o risco de distorção.

Selecionando o Tratamento Certo para Sua Aplicação

O processo ideal é ditado inteiramente pelo objetivo final para o seu componente.

- Se o seu foco principal é a máxima resistência ao desgaste (por exemplo, ferramentas de corte, matrizes): Sua melhor escolha é um processo de endurecimento (têmpera) seguido de revenimento para equilibrar a dureza com a tenacidade mínima.

- Se o seu foco principal é a máxima tenacidade e resistência ao impacto (por exemplo, eixos, parafusos estruturais): Uma normalização ou um processo de têmpera e revenimento cuidadosamente controlado, projetado para favorecer a tenacidade em detrimento da dureza máxima, é o caminho correto.

- Se o seu foco principal é a máxima conformabilidade para fabricação (por exemplo, chapa metálica para estampagem): O recozimento completo é o único processo que alcançará a maciez e a ductilidade necessárias.

- Se o seu foco principal é uma superfície resistente ao desgaste com um núcleo tenaz (por exemplo, engrenagens, eixos de comando): Um processo de cementação como carburização ou nitretação é a solução ideal.

Ao compreender esses princípios fundamentais, você pode projetar deliberadamente o desempenho de seus componentes metálicos para atender a qualquer demanda operacional.

Tabela Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Endurecimento (Têmpera) | Dureza Máxima e Resistência ao Desgaste | Estrutura muito dura, mas frágil |

| Revenimento | Aumentar a Tenacidade (após o endurecimento) | Reduz a fragilidade, melhora a durabilidade |

| Recozimento | Maciez e Ductilidade Máximas | Ideal para usinagem ou conformação |

| Normalização | Resistência e Tenacidade Uniformes | Refina a estrutura de grãos após forjamento/fundição |

| Cementação | Superfície Dura, Núcleo Tenaz | Superfície resistente ao desgaste (por exemplo, engrenagens, rolamentos) |

Pronto para projetar com precisão as propriedades de seus componentes metálicos?

O processo de tratamento térmico correto é crítico para o desempenho, mas alcançar resultados consistentes e de alta qualidade requer controle preciso. Os fornos e estufas de laboratório avançados da KINTEK são projetados para fornecer os perfis exatos de aquecimento, imersão e resfriamento que você precisa para processos como endurecimento, revenimento, recozimento e cementação.

Nós fornecemos o equipamento confiável e o suporte especializado para ajudá-lo a:

- Alcançar as Propriedades Alvo: Atender consistentemente às especificações de dureza, tenacidade e resistência.

- Minimizar a Distorção: Nossos ambientes controlados ajudam a reduzir o empenamento e a tensão interna.

- Melhorar o Acabamento da Superfície: Explore as opções de tratamento térmico a vácuo para prevenir carepa e contaminação.

Não deixe o desempenho do seu componente ao acaso. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação e encontrar a solução de tratamento térmico perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais