Em essência, a deposição química de vapor (CVD) para nanotubos de carbono funciona usando calor para decompor um gás contendo carbono. Em uma câmara de reação de alta temperatura, esses átomos de carbono pousam em uma superfície preparada com minúsculas partículas de catalisador metálico. Essas partículas de catalisador atuam como "sementes", montando os átomos de carbono na estrutura cilíndrica única de um nanotubo.

A principal razão pela qual a CVD domina a produção de nanotubos de carbono é sua combinação única de escalabilidade e controle estrutural preciso. Ela permite a síntese de nanotubos em larga escala e de forma econômica, com propriedades específicas e projetadas que outros métodos não conseguem alcançar facilmente.

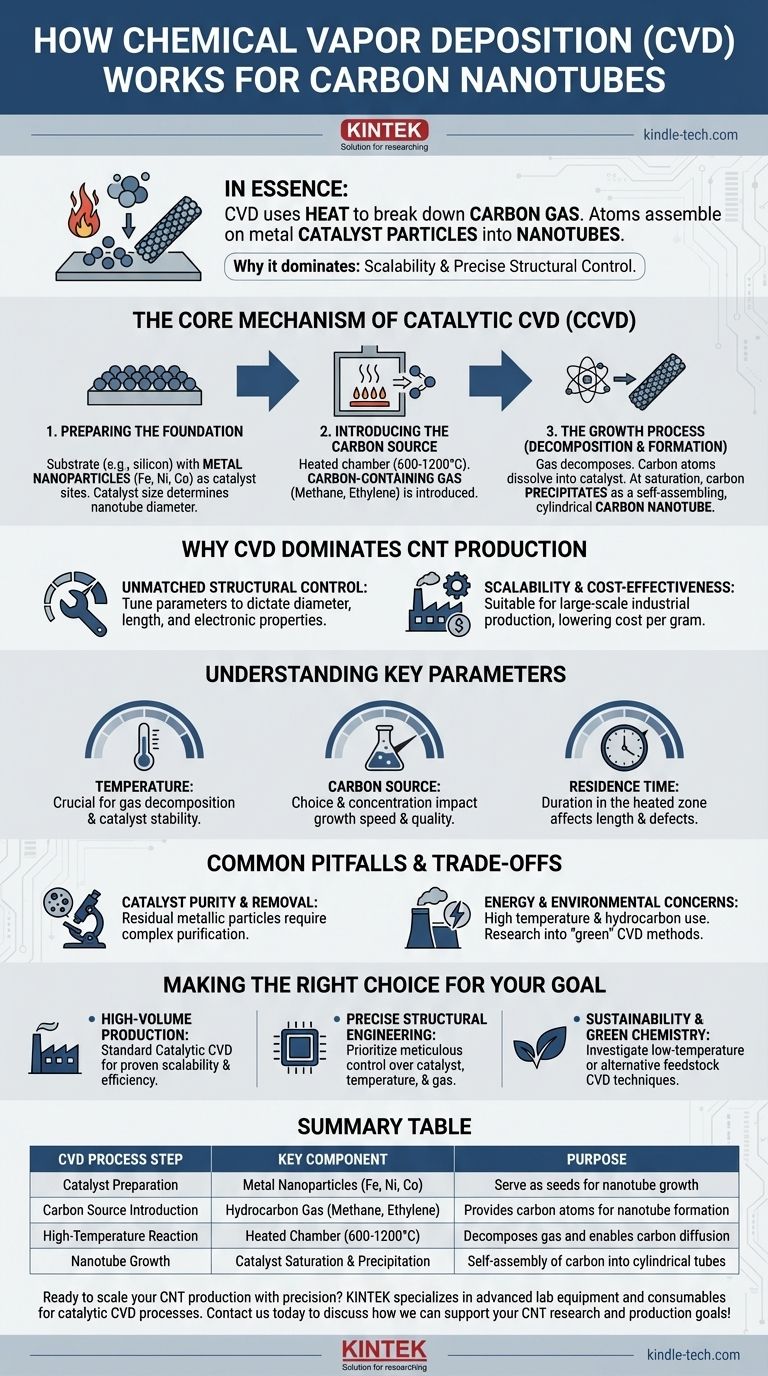

O Mecanismo Central da CVD Catalítica (CCVD)

Para entender como os nanotubos de carbono (CNTs) são cultivados, devemos analisar a variante específica usada para sua produção: deposição química de vapor catalítica, ou CCVD. O catalisador não é apenas um aditivo; é o motor do processo de crescimento.

Etapa 1: Preparando a Base (O Catalisador)

O processo começa não com carbono, mas com um substrato (como silício ou quartzo) revestido com uma fina camada de nanopartículas metálicas.

Essas nanopartículas, tipicamente de ferro, níquel ou cobalto, servem como locais catalíticos. O tamanho dessas partículas é crítico, pois influencia diretamente o diâmetro dos nanotubos que crescerão a partir delas.

Etapa 2: Introduzindo a Fonte de Carbono

O substrato preparado é colocado dentro de uma câmara de reação e aquecido a uma alta temperatura, frequentemente entre 600°C e 1200°C.

Um gás contendo carbono, como metano, etileno ou acetileno, é então introduzido na câmara. Este gás é conhecido como matéria-prima ou precursor de carbono.

Etapa 3: O Processo de Crescimento (Decomposição e Formação)

Nessas altas temperaturas, as moléculas do gás hidrocarboneto se decompõem, ou "quebram". Isso libera átomos de carbono individuais.

Esses átomos de carbono se difundem e se dissolvem nas partículas do catalisador metálico. A partícula do catalisador rapidamente fica saturada com carbono.

Para recuperar um estado estável, o catalisador "precipita" o excesso de carbono. Devido à interação cristalina específica entre o carbono e o catalisador metálico, os átomos de carbono emergem em uma rede cilíndrica auto-organizada — formando a estrutura de tubo oco de um nanotubo de carbono.

Por que a CVD Domina a Produção de CNT

Embora métodos mais antigos como ablação a laser e descarga de arco possam produzir CNTs de alta qualidade, eles são difíceis de escalar. A CVD tornou-se o padrão comercial por razões claras e práticas.

Controle Estrutural Inigualável

A maior vantagem da CVD é a controlabilidade. Ao ajustar cuidadosamente os parâmetros do processo, os operadores podem ditar as propriedades finais dos nanotubos.

Isso inclui controlar seu diâmetro (alterando o tamanho da partícula do catalisador), comprimento (ajustando o tempo de crescimento) e até mesmo suas propriedades eletrônicas (quiralidade).

Escalabilidade e Custo-Benefício

Ao contrário das condições extremas exigidas para ablação a laser ou descarga de arco, a CVD opera sob temperaturas e pressões mais gerenciáveis.

Isso torna o processo muito mais adequado para produção industrial contínua e em larga escala, reduzindo significativamente o custo por grama de nanotubos e permitindo seu uso em produtos comerciais.

Compreendendo os Parâmetros Chave

O sucesso de qualquer processo de CVD para CNTs depende do gerenciamento preciso de três parâmetros operacionais críticos.

O Papel da Temperatura

A temperatura é, sem dúvida, a variável mais importante. Ela deve ser alta o suficiente para decompor o gás fonte de carbono, mas não tão alta a ponto de danificar o catalisador ou produzir subprodutos indesejados de carbono amorfo.

O Impacto da Fonte de Carbono

A escolha e a concentração do gás de carbono são cruciais. Diferentes gases se decompõem em diferentes taxas e temperaturas, o que impacta diretamente a velocidade de crescimento e a qualidade estrutural dos nanotubos.

A Importância do Tempo de Residência

O tempo de residência refere-se a quanto tempo o gás de carbono permanece dentro da zona de reação aquecida. Um tempo de residência mais longo pode levar a nanotubos mais longos, mas um tempo excessivo também pode aumentar a formação de defeitos e impurezas.

Armadilhas Comuns e Compromissos

Apesar de suas vantagens, o processo de CVD não está isento de desafios que exigem gerenciamento cuidadoso.

Pureza e Remoção do Catalisador

Um problema comum é que partículas residuais de catalisador podem permanecer incorporadas ou anexadas aos nanotubos após o crescimento.

Essa contaminação pode afetar negativamente as propriedades do material e frequentemente exige um processo de purificação complexo e multi-etapas para remover as impurezas metálicas.

Preocupações Energéticas e Ambientais

As altas temperaturas exigidas para a CVD tornam-na um processo intensivo em energia. Esse consumo de energia, juntamente com o uso de gases hidrocarbonetos, contribui para sua pegada ambiental.

A pesquisa atual está fortemente focada no desenvolvimento de métodos de CVD "verdes", usando temperaturas mais baixas ou matérias-primas alternativas como CO2 capturado e metano pirolisado para reduzir a ecotoxicidade.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos do processo de CVD permite alinhar sua estratégia de produção com seu objetivo final.

- Se seu foco principal é a produção de alto volume e custo-benefício: A CVD catalítica padrão é a escolha industrial definitiva devido à sua escalabilidade e eficiência comprovadas.

- Se seu foco principal é a engenharia estrutural precisa para eletrônicos: Você deve priorizar o controle meticuloso sobre o tamanho das partículas do catalisador, temperatura e fluxo de gás para alcançar as propriedades desejadas dos nanotubos.

- Se seu foco principal é a sustentabilidade e a química verde: Investigue técnicas emergentes de CVD de baixa temperatura ou aquelas que utilizam resíduos ou matérias-primas de carbono capturado para minimizar o impacto ambiental.

Dominar a interação entre catalisador, carbono e calor é a chave para desbloquear todo o potencial dos nanotubos de carbono para a próxima geração de materiais avançados.

Tabela Resumo:

| Etapa do Processo CVD | Componente Chave | Propósito |

|---|---|---|

| Preparação do Catalisador | Nanopartículas Metálicas (Fe, Ni, Co) | Servem como sementes para o crescimento do nanotubo |

| Introdução da Fonte de Carbono | Gás Hidrocarboneto (Metano, Etileno) | Fornece átomos de carbono para a formação do nanotubo |

| Reação de Alta Temperatura | Câmara Aquecida (600-1200°C) | Decompõe o gás e permite a difusão do carbono |

| Crescimento do Nanotubo | Saturação e Precipitação do Catalisador | Auto-montagem do carbono em tubos cilíndricos |

Pronto para escalar sua produção de nanotubos de carbono com precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de CVD catalítica. Seja seu foco a síntese de alto volume, o controle estrutural preciso ou métodos de química verde sustentáveis, nossa experiência e soluções são adaptadas para atender aos desafios exclusivos do seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar sua pesquisa e objetivos de produção de CNT!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais