Em sua essência, um forno Inductotherm funciona usando um campo magnético poderoso e controlado para fazer com que o metal se aqueça e derreta de dentro para fora. Este processo, conhecido como indução eletromagnética, elimina a necessidade de chamas externas ou elementos de aquecimento. Em vez disso, uma corrente elétrica alternada flui através de uma bobina de cobre, gerando um campo magnético que induz correntes elétricas diretamente dentro do metal condutor, fazendo com que ele aqueça rapidamente devido à sua própria resistência interna.

A vantagem fundamental da tecnologia de indução é a sua capacidade de gerar calor diretamente dentro do material que está sendo fundido. Isso evita as ineficiências dos métodos de aquecimento convencionais, resultando em fusão mais rápida, maior pureza e controle de temperatura mais preciso.

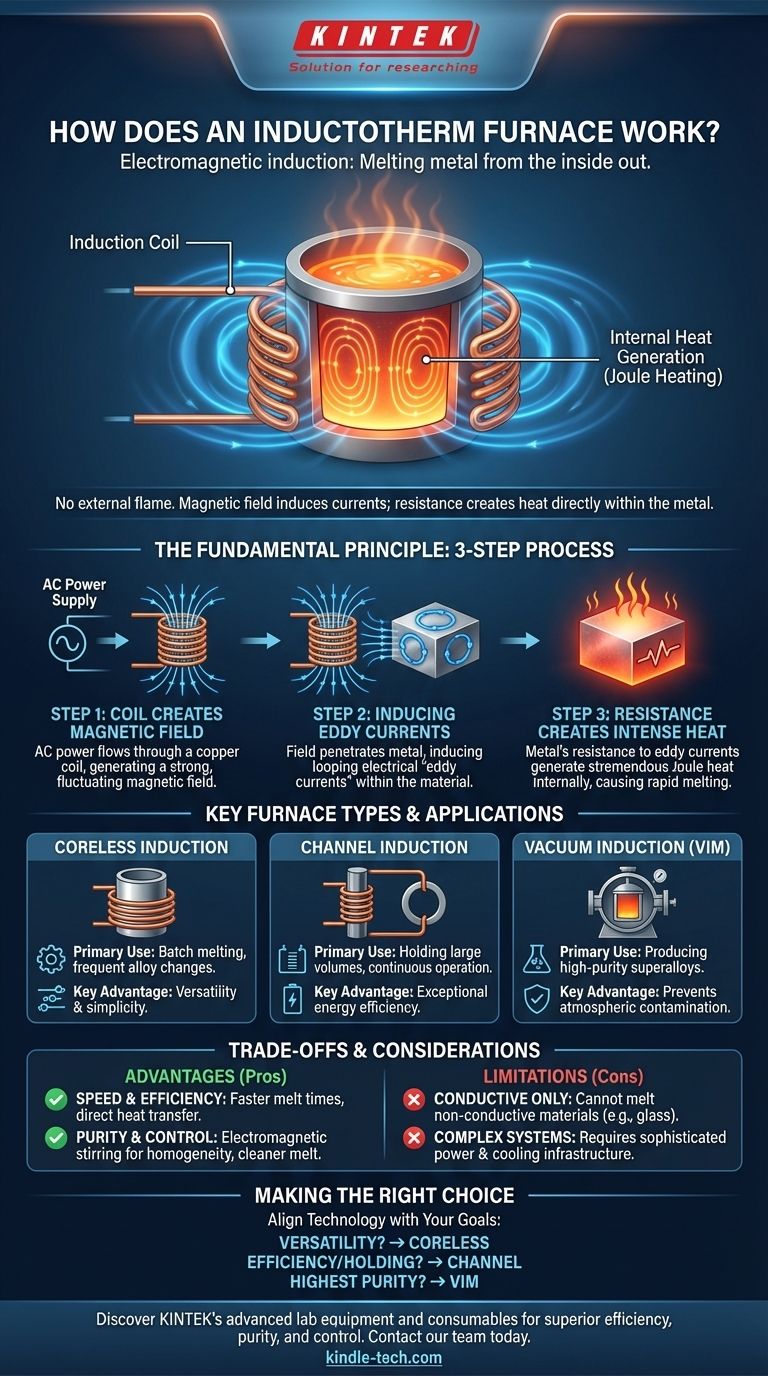

O Princípio Fundamental: Transformando Magnetismo em Calor

Compreender como um forno de indução opera requer apreender uma sequência de três etapas que converte energia elétrica em energia térmica com notável eficiência.

Etapa 1: A Bobina de Indução Cria um Campo Magnético

O processo começa com uma fonte de alimentação especializada que converte a energia elétrica padrão em uma corrente alternada (CA) de alta corrente em uma frequência específica. Essa corrente é enviada através de uma bobina de cobre de múltiplas voltas que envolve o cadinho que contém a carga metálica. O fluxo de CA através desta bobina gera um campo magnético forte e flutuante no espaço dentro da bobina.

Etapa 2: Indução de "Correntes Parasitas" no Metal

Este campo magnético alternado penetra no metal condutor colocado dentro do cadinho. De acordo com a Lei da Indução de Faraday, o campo magnético flutuante induz correntes elétricas em loop dentro do metal. Esses fluxos circulares de eletricidade são conhecidos como correntes parasitas (eddy currents).

Etapa 3: A Resistência Cria Calor Intenso

O metal possui uma resistência natural ao fluxo dessas correntes parasitas induzidas. À medida que as correntes parasitas circulam contra essa resistência, elas geram calor tremendo através de um princípio conhecido como aquecimento Joule. Esse calor é produzido dentro do próprio metal, fazendo com que ele aqueça e derreta de forma uniforme e rápida.

Uma Análise Mais Detalhada dos Principais Tipos de Forno

Embora o princípio central permaneça o mesmo, os fornos de indução são projetados em diferentes configurações para atender a aplicações industriais específicas.

O Forno de Indução Sem Núcleo (Coreless)

Este é o design mais comum. Consiste em um cadinho revestido de refratário que é diretamente cercado pela bobina de indução. Seu design simples e robusto o torna extremamente versátil para a fusão de uma ampla gama de metais e ligas em lotes, de ferro e aço a cobre e alumínio.

O Forno de Indução com Canal (ou com Núcleo)

Este design opera mais como um transformador. A bobina de indução é enrolada em torno de um núcleo de ferro, que está ligado a um loop fechado ou "canal" de metal fundido. O loop de metal fundido atua como o enrolamento secundário do transformador. O calor gerado neste loop faz com que o metal circule para o banho principal do forno, proporcionando uma excelente agitação. Esses fornos são excepcionalmente eficientes e são usados principalmente para manter grandes volumes de uma única liga fundida em uma temperatura constante.

O Forno de Fusão por Indução a Vácuo (VIM)

Um forno VIM é um forno sem núcleo especializado alojado dentro de uma câmara hermética a vácuo. Ao fundir o metal no vácuo, ele impede que a carga fundida reaja com oxigênio, nitrogênio e outros gases atmosféricos. Isso é essencial para a produção de superligas "limpas" de alta pureza, necessárias para aplicações críticas nas indústrias aeroespacial, médica e de geração de energia.

Compreendendo as Compensações e Considerações

Nenhuma tecnologia é uma solução universal. O aquecimento por indução oferece vantagens claras, mas também apresenta limitações específicas.

Vantagem: Velocidade e Eficiência

Como o calor é gerado internamente, os tempos de fusão são significativamente mais curtos do que em fornos a combustível. A energia é transferida diretamente para o metal com perda mínima de calor para o ambiente circundante, tornando o processo altamente eficiente em termos energéticos.

Vantagem: Pureza e Controle

O campo eletromagnético cria uma ação de agitação natural no banho fundido, garantindo uma mistura homogênea e composição de liga consistente. A ausência de subprodutos de combustão também resulta em uma fusão mais limpa. Os fornos VIM levam essa pureza ao mais alto nível possível.

Limitação: Apenas Materiais Condutores

O princípio de funcionamento depende inteiramente da indução de correntes no material. Portanto, os fornos de indução não podem ser usados para fundir materiais não condutores, como vidro ou cerâmica.

Limitação: Sistemas Sofisticados de Energia e Resfriamento

As unidades de fornecimento de energia que criam a CA de alta corrente necessária são complexas e representam um investimento de capital significativo. Além disso, a própria bobina de indução deve ser resfriada a água para dissipar o calor residual, adicionando outra camada de complexidade operacional.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tipo correto de forno depende inteiramente de seus objetivos operacionais e metalúrgicos.

- Se o seu foco principal for versatilidade e mudanças frequentes de liga: Um forno de indução sem núcleo é o padrão da indústria para fundições que precisam produzir vários metais em lotes distintos.

- Se o seu foco principal for manter grandes volumes de metal fundido com eficiência: Um forno de indução com canal oferece eficiência superior para operação contínua e manutenção da temperatura de uma única liga.

- Se o seu foco principal for a produção das ligas de maior pureza para aplicações críticas: Um forno de fusão por indução a vácuo (VIM) é a única escolha adequada para evitar a contaminação atmosférica.

Ao entender este princípio central do aquecimento eletromagnético, você pode alinhar a tecnologia correta com seus objetivos de produção específicos.

Tabela de Resumo:

| Tipo de Forno | Caso de Uso Principal | Vantagem Principal |

|---|---|---|

| Indução Sem Núcleo | Fusão em lote, mudanças frequentes de liga | Versatilidade e simplicidade |

| Indução com Canal | Manutenção de grandes volumes de uma única liga | Eficiência energética excepcional |

| Indução a Vácuo (VIM) | Produção de superligas de alta pureza | Previne a contaminação atmosférica |

Pronto para selecionar o forno de indução certo para suas necessidades de fusão de metal?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para aplicações laboratoriais e industriais. Se você precisa de um forno sem núcleo versátil, um forno com canal eficiente para manutenção ou um forno VIM de alta pureza para ligas críticas, nossos especialistas podem ajudá-lo a encontrar a solução perfeita para eficiência, pureza e controle superiores.

Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar suas operações de fusão.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza