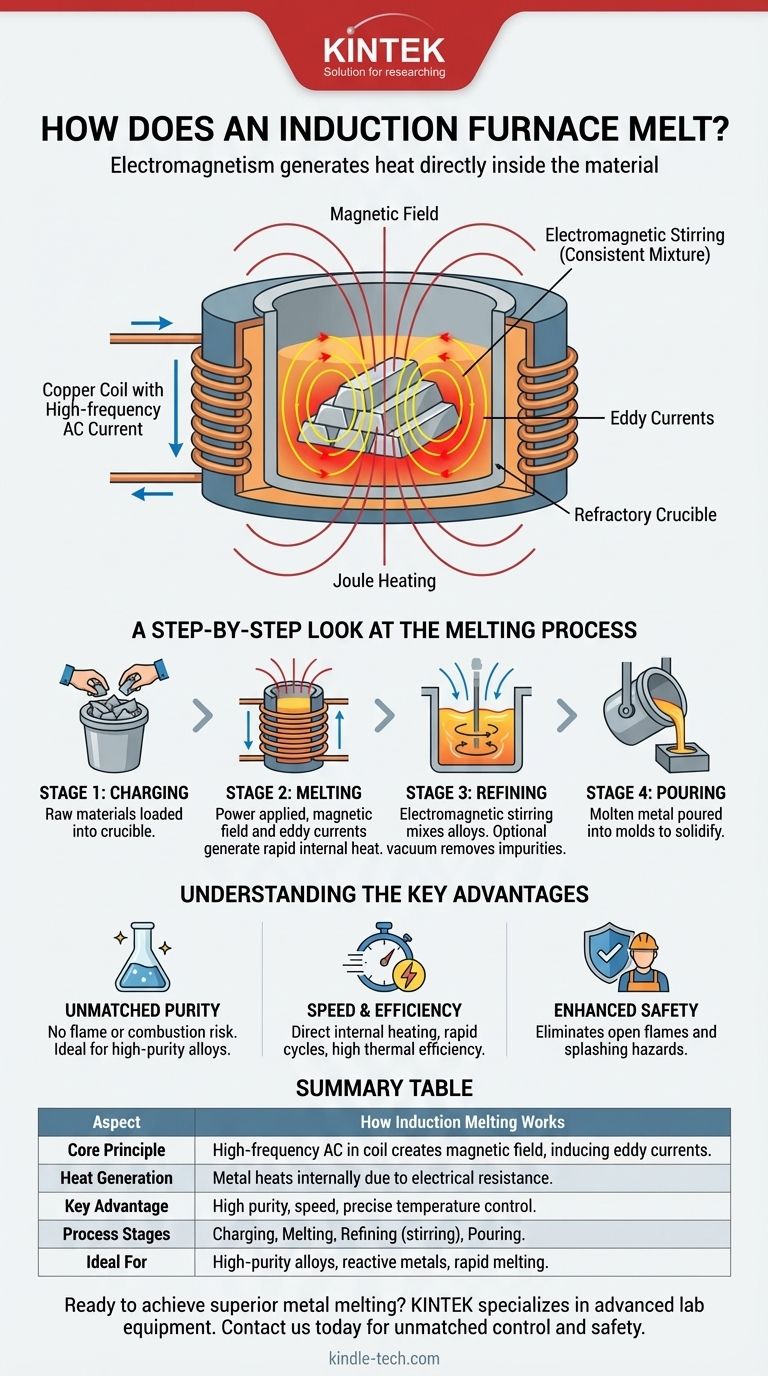

Em sua essência, um forno de indução derrete metal sem qualquer chama ou elemento de aquecimento externo. Ele usa os princípios do eletromagnetismo para gerar calor intenso diretamente dentro do próprio material. Uma corrente alternada de alta frequência flui através de uma bobina de cobre, criando um poderoso campo magnético que induz correntes elétricas "parasitas" dentro da carga de metal, fazendo com que ela aqueça rapidamente e se liquefaça devido à sua própria resistência elétrica.

A vantagem fundamental do derretimento por indução é sua precisão e pureza. Ao converter energia elétrica diretamente em energia térmica dentro do material alvo, ele oferece um processo mais rápido, limpo e controlável do que os métodos que dependem de combustão externa ou arcos elétricos.

O Princípio Central: Indução Eletromagnética

Um forno de indução opera com a mesma física fundamental que alimenta os carregadores sem fio, mas em uma escala massivamente mais poderosa. O processo transforma energia elétrica em energia térmica em duas etapas principais.

Da Eletricidade a um Campo Magnético

O sistema começa com uma fonte de alimentação especializada que converte corrente alternada (CA) padrão de baixa frequência em CA de média ou alta frequência. Essa corrente é então direcionada através de uma bobina de indução de cobre resfriada a água que reveste o cadinho do forno. À medida que a poderosa CA flui através desta bobina, ela gera um campo magnético forte e rapidamente reversível no centro do forno.

Geração de Calor com Correntes Parasitas

Este campo magnético penetra no metal (a "carga") colocado dentro do cadinho. De acordo com a lei de indução de Faraday, o campo magnético flutuante induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas.

O metal tem uma resistência natural ao fluxo dessa eletricidade. Essa resistência causa imensa fricção em nível atômico, gerando um calor tremendo – um princípio conhecido como aquecimento Joule. Essa geração de calor interna é o que faz com que o metal atinja rapidamente seu ponto de fusão e se liquefaça, tudo sem contato direto de qualquer fonte de aquecimento.

O Efeito de Agitação Inerente

Um benefício secundário chave deste processo é uma agitação eletromagnética natural do banho fundido. As forças criadas pelo campo magnético e pelas correntes parasitas fazem com que o metal líquido circule, garantindo uma temperatura consistente e uma mistura homogênea de ligas sem a necessidade de agitação mecânica.

Um Olhar Passo a Passo sobre o Processo de Derretimento

Embora a física seja complexa, o processo operacional é direto e pode ser dividido em quatro estágios distintos.

Estágio 1: Carregamento

Esta é a fase de preparação. As matérias-primas — sucata de metal, lingotes ou elementos de liga — são selecionadas e carregadas no cadinho, que é o recipiente revestido de refratário dentro da bobina de indução.

Estágio 2: Derretimento

A energia é aplicada à bobina de indução. O campo magnético é gerado, as correntes parasitas se formam e a carga começa a aquecer de dentro para fora. O processo é notavelmente rápido, e os operadores podem controlar precisamente a entrada de energia para gerenciar a taxa de derretimento.

Estágio 3: Refino

Uma vez que o metal está líquido, o estágio de refino começa. A agitação eletromagnética ajuda a misturar uniformemente quaisquer ligas adicionadas. Em sistemas avançados como fornos de indução a vácuo, este estágio é crítico para remover gases dissolvidos e impurezas, permitindo a produção de superligas e metais reativos de altíssima pureza. Amostras podem ser coletadas e a composição ajustada sem quebrar o vácuo do forno.

Estágio 4: Vazamento

Depois que o metal fundido atinge a temperatura e a composição química desejadas, todo o conjunto do forno é inclinado. O metal líquido é derramado de um bico no cadinho e em moldes, onde esfria e solidifica em sua forma final, como lingotes.

Compreendendo as Vantagens e Desvantagens Chave

Nenhuma tecnologia é perfeita para todas as aplicações. Compreender os pontos fortes do derretimento por indução esclarece por que ele é escolhido para tarefas específicas.

Vantagem: Pureza e Controle Inigualáveis

Como não há arco elétrico, chama ou processo de combustão, não há risco de contaminar o metal fundido com carbono ou gases indesejados. Isso torna o derretimento por indução o método superior para produzir aço limpo, ligas de alto desempenho e materiais onde a química precisa não é negociável.

Vantagem: Velocidade e Eficiência Energética

O calor é gerado diretamente dentro do material, não transferido de uma fonte externa. Isso resulta em ciclos de aquecimento muito rápidos e maior eficiência térmica, pois menos energia é desperdiçada aquecendo a estrutura do forno ou o ar circundante.

Vantagem: Segurança Aprimorada

Os fornos de indução modernos eliminam os perigos de chamas abertas e os respingos associados a métodos de fundição mais antigos. O calor primário é contido inteiramente dentro da carga, criando um ambiente operacional mais seguro.

Consideração: A Fonte de Alimentação

O requisito principal para um forno de indução é uma fonte de alimentação sofisticada capaz de converter a frequência da rede para a frequência média ou alta necessária. Isso representa um componente significativo do custo e da complexidade do sistema, mas é essencial para sua operação.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução é impulsionada pelos requisitos finais do material que está sendo produzido.

- Se o seu foco principal são ligas de alta pureza ou metais reativos: Um forno de indução a vácuo é a escolha ideal por seu ambiente limpo e altamente controlado que evita a contaminação.

- Se o seu foco principal é o derretimento rápido e a eficiência do processo: O aquecimento interno direto por indução oferece vantagens significativas de velocidade e melhor utilização de energia em comparação com os fornos tradicionais.

- Se o seu foco principal é a melhoria da segurança no local de trabalho e dos padrões ambientais: Os fornos de indução proporcionam uma operação de derretimento mais limpa, silenciosa e segura, eliminando subprodutos da combustão e chamas abertas.

Em última análise, o forno de indução aproveita a física fundamental para fornecer um nível de controle sobre a transformação do material que é simplesmente inatingível com tecnologias mais antigas.

Tabela Resumo:

| Aspecto | Como Funciona o Derretimento por Indução |

|---|---|

| Princípio Central | Usa uma corrente CA de alta frequência em uma bobina de cobre para criar um campo magnético, induzindo correntes parasitas no metal. |

| Geração de Calor | O metal aquece internamente devido à resistência elétrica (aquecimento Joule), derretendo de dentro para fora. |

| Vantagem Chave | Sem chama ou elemento de aquecimento externo; garante alta pureza, velocidade e controle preciso da temperatura. |

| Estágios do Processo | Carregamento → Derretimento → Refino (com agitação) → Vazamento. |

| Ideal Para | Ligas de alta pureza, metais reativos e aplicações que exigem derretimento rápido e livre de contaminação. |

Pronto para alcançar um derretimento de metal superior com precisão e pureza? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de indução projetados para aplicações de alto desempenho. Se você está trabalhando com metais reativos, ligas de alta pureza ou precisa de um derretimento rápido e energeticamente eficiente, nossas soluções oferecem controle e segurança inigualáveis. Entre em contato conosco hoje para saber como a KINTEK pode aprimorar as capacidades do seu laboratório e atender às suas necessidades específicas de derretimento!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Do que é feito um forno de indução? Um mergulho profundo em seus componentes principais

- Qual é a função principal de um forno de fusão por indução? Alcançar homogeneidade em ligas de Fe-Cr-Ni

- Qual é o material de revestimento para um forno de indução? Um Guia para Refratários de Alto Desempenho

- Quais são os fatores que afetam a escolha da frequência no aquecimento por indução? Otimize Seu Processo de Tratamento Térmico

- Um forno de indução pode derreter alumínio? Obtenha Fusão Rápida e Limpa para o Seu Laboratório

- Qual é o princípio de funcionamento do forno de indução? Alcance a Fusão de Metais Rápida e Eficiente

- Quais são as vantagens do aquecimento por alta frequência? Alcance Velocidade e Precisão Inigualáveis

- Como posso aumentar a eficiência do meu forno de indução? Um guia holístico para reduzir custos e aumentar a produção