Em sua essência, um forno a vácuo funciona aquecendo materiais dentro de uma câmara selada da qual quase todo o ar foi removido. Este processo, que parece simples, é crítico porque elimina os gases reativos, principalmente o oxigênio, que de outra forma contaminariam ou danificariam os materiais em altas temperaturas. O resultado é um ambiente excepcionalmente limpo e controlado para tratamento térmico de precisão.

O propósito fundamental de um forno a vácuo não é apenas aquecer materiais, mas controlar fundamentalmente seu ambiente. Ao criar um vácuo, ele previne reações químicas indesejadas, como a oxidação, permitindo um processamento de alta pureza que é impossível em uma atmosfera padrão.

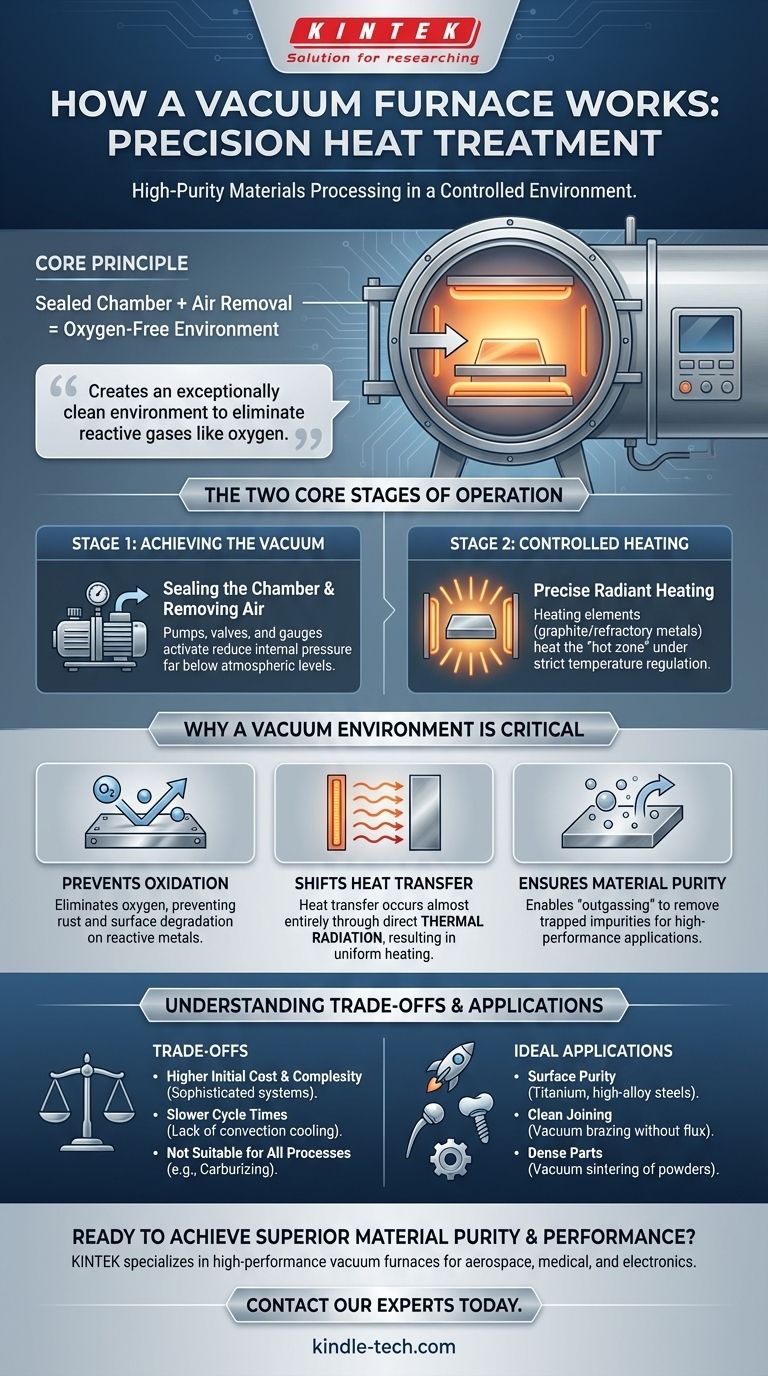

As Duas Etapas Principais de Operação

Todo ciclo de forno a vácuo, independentemente de sua aplicação específica, segue duas etapas fundamentais. Essas etapas são gerenciadas por um sistema de controle sofisticado para garantir precisão e repetibilidade.

Etapa 1: Alcançando o Vácuo

O processo começa selando o material dentro da câmara do forno.

Um poderoso sistema de vácuo, composto por bombas, válvulas e medidores, então é ativado para remover o ar e outros gases da câmara.

Isso reduz a pressão interna muito abaixo da pressão atmosférica padrão, criando o ambiente de vácuo necessário para um processamento limpo.

Etapa 2: Aquecimento Controlado

Uma vez atingido o nível de vácuo desejado, o sistema de aquecimento é acionado.

Elementos de aquecimento, frequentemente feitos de grafite ou metais refratários, aquecem o interior da câmara, conhecido como "zona quente".

A temperatura é precisamente regulada — controlando a taxa de aquecimento, o tempo de permanência em uma temperatura específica e a taxa de resfriamento — para alcançar as mudanças desejadas nas propriedades do material.

Por que um Ambiente de Vácuo é Crítico

Remover a atmosfera muda fundamentalmente a física do processo de aquecimento e desbloqueia capacidades únicas de processamento de materiais.

Prevenção de Oxidação e Contaminação

Este é o principal benefício. Em altas temperaturas, a maioria dos metais reage rapidamente com o oxigênio do ar, formando óxidos (como ferrugem).

Um vácuo elimina esse oxigênio, permitindo que metais como titânio, aço inoxidável e superligas sejam aquecidos sem comprometer sua integridade superficial ou composição química.

Mudança na Forma como o Calor se Move

Em um forno normal, o calor é transferido significativamente por convecção, à medida que o ar quente circula.

Em um vácuo, praticamente não há ar para circular. A transferência de calor ocorre quase inteiramente por radiação térmica — transferência direta de energia dos elementos quentes para o material.

Isso resulta em um aquecimento altamente uniforme, previsível e limpo, pois o material não está em contato com gases de combustão ou uma atmosfera circulante.

Garantindo a Pureza do Material

O vácuo também pode extrair gases presos de dentro do próprio material, um processo conhecido como desgaseificação.

Isso purifica ainda mais o material, o que é essencial para aplicações nas indústrias aeroespacial, médica e eletrônica, onde a pureza do material é primordial.

Compreendendo as Desvantagens

Embora poderosos, os fornos a vácuo não são uma solução universal. Compreender suas limitações é fundamental para usá-los de forma eficaz.

Custo Inicial e Complexidade Mais Altos

Os fornos a vácuo são máquinas complexas que envolvem câmaras seladas, bombas de alto desempenho e sistemas de controle sofisticados.

Isso os torna significativamente mais caros para comprar e manter do que os fornos atmosféricos convencionais.

Tempos de Ciclo Mais Lentos

Criar um vácuo e, posteriormente, resfriar o material dentro desse vácuo pode ser um processo lento em comparação com os métodos atmosféricos.

Como não há ar para ajudar a transferir calor, os ciclos de resfriamento frequentemente dependem do preenchimento da câmara com um gás inerte como argônio ou nitrogênio para acelerar o processo.

Não Adequado para Todos os Processos

Alguns processos de tratamento térmico, como a cementação, exigem especificamente uma atmosfera reativa para introduzir elementos na superfície do material.

Esses processos são, por definição, incompatíveis com um ambiente de vácuo e devem ser realizados em fornos atmosféricos especializados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente do material que você está processando e das propriedades que precisa alcançar.

- Se seu foco principal é a pureza da superfície e a prevenção da oxidação: Um forno a vácuo é essencial para o tratamento térmico de metais reativos como titânio ou aços de alta liga.

- Se seu foco principal é unir peças complexas com limpeza excepcional: A brasagem a vácuo oferece juntas fortes e limpas sem a necessidade de produtos químicos corrosivos.

- Se seu foco principal é criar peças densas e sólidas a partir de pós: A sinterização a vácuo ou uma prensa quente a vácuo é a tecnologia necessária para alcançar alta densidade e propriedades superiores do material.

Em última análise, um forno a vácuo oferece controle incomparável sobre o ambiente de aquecimento, permitindo a criação de materiais com pureza, resistência e desempenho superiores.

Tabela Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1. Alcançando o Vácuo | O ar é removido da câmara selada por um sistema de bomba de vácuo. | Cria um ambiente livre de oxigênio para prevenir contaminação. |

| 2. Aquecimento Controlado | Elementos de aquecimento irradiam calor para o material sob controle preciso de temperatura. | Alcança as propriedades desejadas do material, como resistência e pureza, sem oxidação. |

Pronto para alcançar pureza e desempenho superiores do material em seu laboratório?

A KINTEK é especializada em fornos a vácuo de alto desempenho e equipamentos de laboratório, projetados para atender às rigorosas demandas de indústrias como aeroespacial, médica e eletrônica. Nossas soluções fornecem o ambiente limpo e controlado necessário para tratamento térmico de precisão, brasagem e sinterização.

Entre em contato com nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode aprimorar sua pesquisa, melhorar a qualidade do produto e impulsionar a inovação em seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que um sistema de vácuo deve ser usado para secar nanopós magnéticos? Protege a pureza e a força magnética

- A fundição a vácuo é melhor do que a centrifugação? Escolha o Processo Certo para o Seu Projeto

- Um pressostato da fornalha pode causar ciclos curtos? Diagnosticar a Causa Real de Desligamentos Intermitentes

- O que é um forno de poço? A Solução Vertical para Peças Grandes e Pesadas

- Qual é a função de um forno de solução de alta temperatura em PWHT? Restaurar a integridade da junta da liga 800H

- Como funciona um aquecedor a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Por que um forno de recozimento a alto vácuo é tipicamente usado para juntas Ni-Cr-Si? Garanta conexões brasadas dúcteis e fortes

- Qual é o propósito do arranjo de carregamento específico em um forno de alta temperatura durante o processo Exo-Melt?