Em essência, um forno de têmpera selado é um sistema de tratamento térmico autónomo que aquece peças metálicas numa atmosfera precisamente controlada e depois as arrefece rapidamente (têmpera) num banho líquido integrado. Todo o processo — do aquecimento à têmpera — ocorre num ambiente selado, isolando completamente as peças do ar externo para evitar a oxidação e garantir resultados consistentes e de alta qualidade.

A perceção crítica é que um forno de têmpera selado não é meramente uma caixa para aquecer metal. É um sistema integrado concebido para controlar todo o processo térmico e químico, proporcionando transformações metalúrgicas previsíveis com integridade superficial superior.

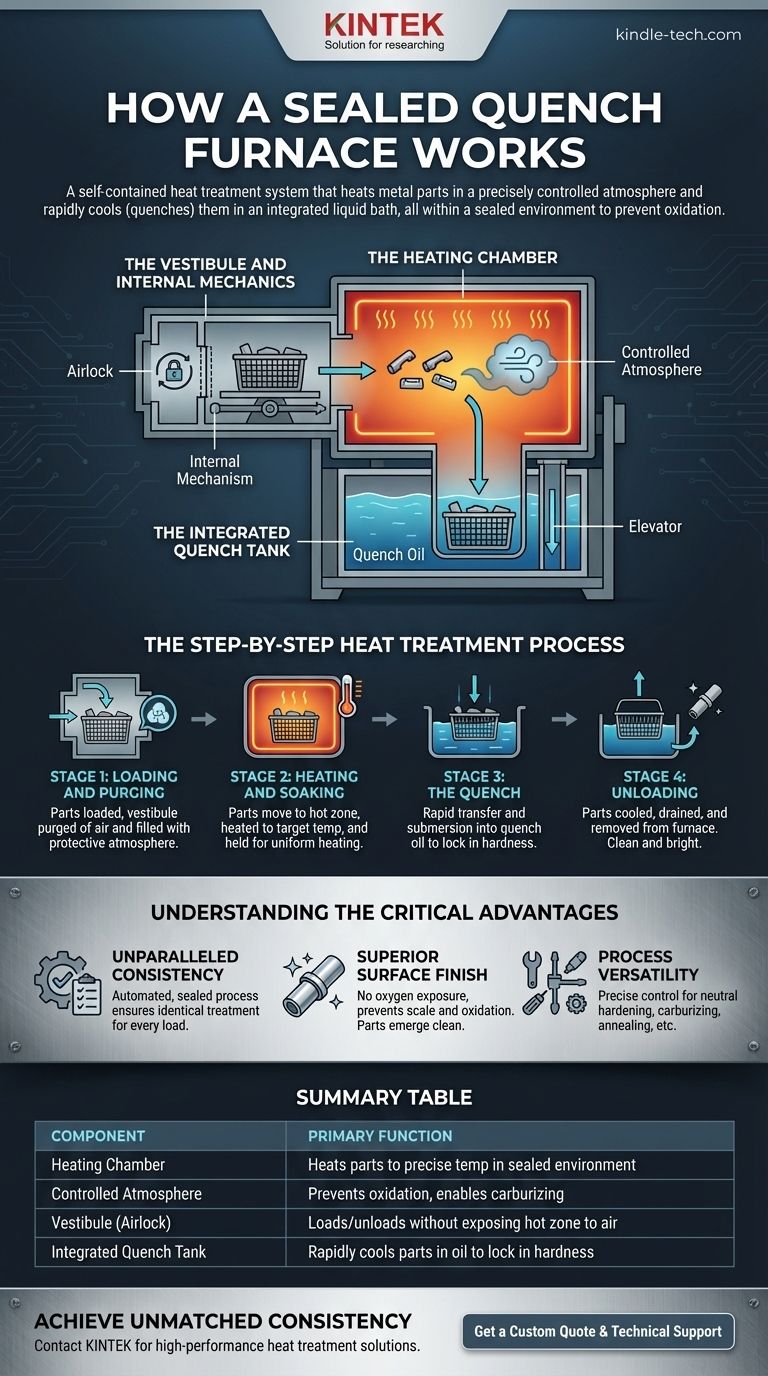

A Anatomia de um Forno de Têmpera Selado

Para entender como funciona, é preciso primeiro compreender os seus componentes chave. Cada parte desempenha uma função distinta e crítica no ciclo geral de tratamento térmico.

A Câmara de Aquecimento

Este é o núcleo do forno onde as peças são levadas a uma temperatura específica. A câmara é fortemente isolada e revestida com material refratário para suportar calor extremo.

O aquecimento é tipicamente realizado através de elementos de resistência elétrica ou tubos radiantes a gás. Embora menos comum para este tipo específico de forno, o aquecimento por indução — que usa um campo eletromagnético para gerar calor diretamente na peça metálica — é outro método usado no tratamento térmico.

A Atmosfera Controlada

O aspeto "selado" é, sem dúvida, a característica mais importante. A câmara de aquecimento é preenchida com uma mistura específica de gases, conhecida como atmosfera controlada.

Esta atmosfera previne a oxidação e a formação de carepa (ferrugem superficial e descoloração) que ocorreria se o metal quente fosse exposto ao oxigénio. Também pode ser usada para processos de endurecimento superficial como a cementação, onde o carbono é intencionalmente difundido na superfície do aço.

O Vestíbulo e a Mecânica Interna

O vestíbulo atua como uma câmara de ar entre o mundo exterior e o interior do forno. As peças são carregadas nesta antecâmara primeiro.

Uma vez fechada a porta exterior, o vestíbulo é purgado de ar e preenchido com a mesma atmosfera protetora da câmara de aquecimento. Um mecanismo interno transfere automaticamente as peças do vestíbulo para a câmara de aquecimento e, posteriormente, da câmara de aquecimento para o tanque de têmpera.

O Tanque de Têmpera Integrado

Localizado diretamente abaixo da câmara de aquecimento e do vestíbulo, encontra-se um tanque preenchido com um meio de têmpera, mais comummente óleo. Depois de as peças terem sido aquecidas pelo tempo necessário, são rapidamente movidas e submersas neste líquido.

Este arrefecimento imediato e drástico é a têmpera, que fixa a estrutura granular e a dureza desejadas do metal. Por ser integrado, a transferência do calor para a têmpera é extremamente rápida e ocorre sem nunca expor a peça ao oxigénio.

O Processo de Tratamento Térmico Passo a Passo

A operação segue uma sequência precisa e automatizada que garante a repetibilidade de um lote para o outro.

Fase 1: Carregamento e Purga

Um cesto de peças é carregado no vestíbulo. A porta exterior sela, e a câmara é purgada de oxigénio e preenchida com o gás de atmosfera protetora.

Fase 2: Aquecimento e Imersão

Uma porta interior abre, e as peças são mecanicamente movidas para a zona quente. O forno aquece as peças até à temperatura alvo (por exemplo, 845°C / 1550°F para endurecimento de aço) e as mantém a essa temperatura — um processo chamado imersão — para garantir que toda a peça é aquecida uniformemente.

Fase 3: A Têmpera

Após a imersão, as peças são rapidamente transferidas da zona quente, através do vestíbulo, e caem num elevador que as baixa para o tanque de têmpera abaixo. Este arrefecimento rápido transforma a microestrutura do metal, criando dureza.

Fase 4: Descarga

As peças permanecem no óleo de têmpera tempo suficiente para arrefecer completamente. O elevador então as retira do óleo, permitindo que escorram antes de serem removidas do forno para etapas subsequentes, como o revenido.

Compreendendo as Vantagens Críticas

O design de um forno de têmpera selado aborda diretamente desafios comuns no tratamento térmico, oferecendo benefícios significativos em relação a tipos de fornos mais básicos.

Consistência Inigualável

Como todo o ciclo é automatizado e selado de variáveis externas, cada peça em cada carga recebe um tratamento idêntico. Este alto grau de controlo do processo é essencial para a manufatura moderna.

Acabamento Superficial Superior

Ao eliminar a exposição ao oxigénio, o forno previne a formação de carepa. As peças emergem do forno limpas e brilhantes, minimizando a necessidade de pós-processamento dispendioso e demorado, como o jateamento de areia.

Versatilidade do Processo

A capacidade de controlar precisamente tanto a temperatura quanto a composição da atmosfera torna esses fornos extremamente versáteis. Eles são o padrão da indústria para processos críticos como endurecimento neutro, cementação, carbonitretação e recozimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente do seu objetivo final para o componente.

- Se o seu foco principal é a produção de alto volume com dureza repetível: A natureza automatizada e consistente de um forno de têmpera selado é o padrão da indústria.

- Se o seu foco principal é a integridade e o acabamento superficial superiores: A atmosfera selada e controlada é inegociável para prevenir a oxidação e a formação de carepa.

- Se o seu foco principal é o endurecimento superficial especializado: Este forno é a escolha definitiva para processos como a cementação que exigem um controlo atmosférico preciso.

Em última análise, o forno de têmpera selado oferece um nível inigualável de controlo sobre a transformação metalúrgica de componentes metálicos.

Tabela Resumo:

| Componente | Função Primária |

|---|---|

| Câmara de Aquecimento | Aquece as peças a uma temperatura precisa num ambiente selado e isolado. |

| Atmosfera Controlada | Previne a oxidação e permite processos como a cementação. |

| Vestíbulo (Câmara de Ar) | Permite que as peças sejam carregadas/descarregadas sem expor a zona quente ao ar. |

| Tanque de Têmpera Integrado | Arrefecimento rápido das peças em óleo para fixar a dureza e a microestrutura. |

Alcance Consistência Inigualável nos Seus Processos de Tratamento Térmico

A sua produção exige dureza repetível e acabamentos superficiais superiores sem carepa? O processo controlado e automatizado de um forno de têmpera selado é o padrão da indústria por uma razão.

Na KINTEK, somos especializados em equipamentos de laboratório e produção de alto desempenho. A nossa experiência pode ajudá-lo a integrar a solução de tratamento térmico certa para os seus metais e objetivos específicos, seja endurecimento neutro, cementação ou recozimento.

Contacte-nos hoje para discutir como as nossas soluções podem melhorar a sua qualidade e eficiência.

Obtenha um Orçamento Personalizado e Suporte Técnico

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança