Em sua essência, um forno rotativo é um forno de processamento contínuo projetado para tratamento de alta temperatura de materiais sólidos. Consiste em um longo cilindro, ligeiramente inclinado em relação à horizontal e que gira lentamente em seu eixo. A matéria-prima é alimentada na extremidade superior e, à medida que o cilindro gira, o material tomba gradualmente e se move para a extremidade inferior, onde é descarregado.

A genialidade fundamental do forno rotativo reside no uso da rotação e da gravidade. Essa combinação cria um ambiente de mistura e aquecimento contínuo e uniforme, excepcionalmente eficaz para induzir reações químicas ou mudanças físicas em sólidos a granel.

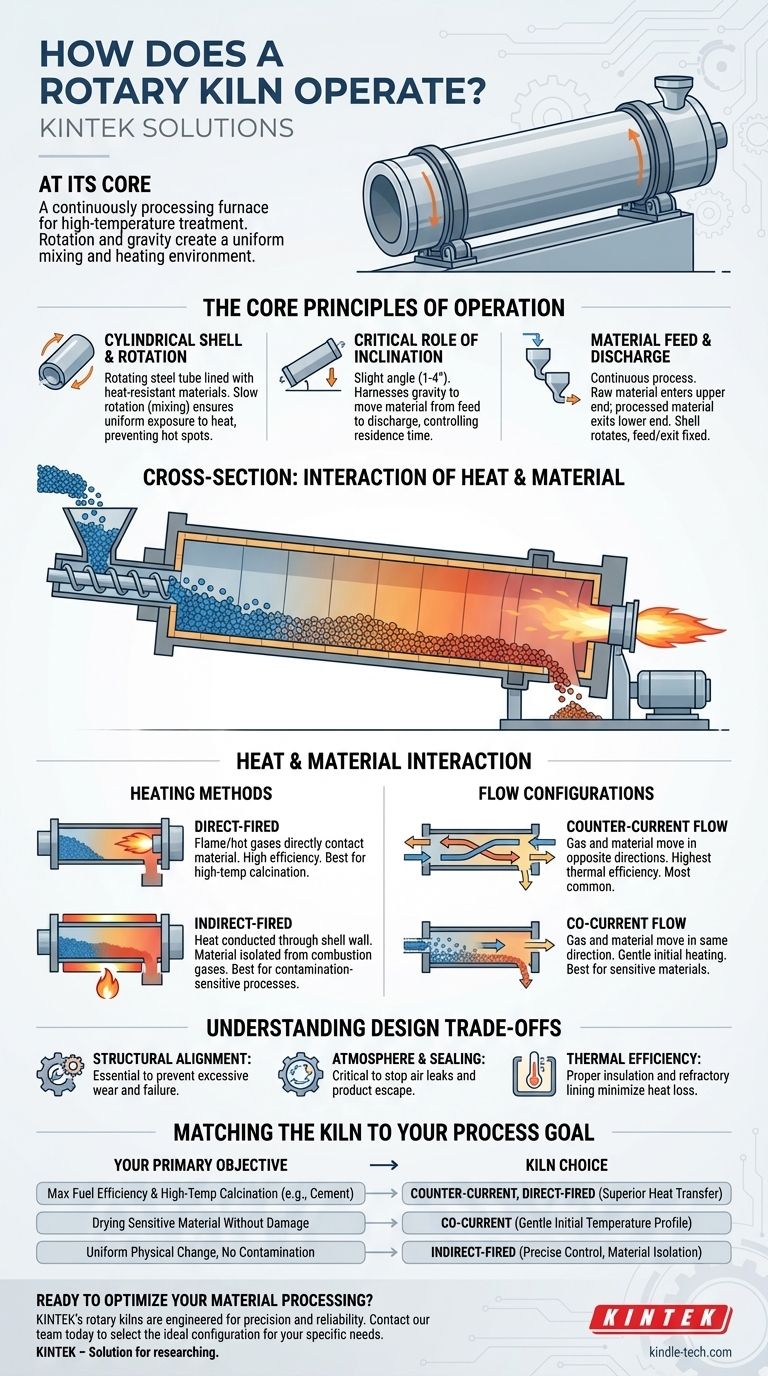

Os Princípios Fundamentais de Operação

A função de um forno rotativo é melhor compreendida examinando seus principais princípios mecânicos e térmicos. Cada componente funciona em conjunto para alcançar um resultado de processo específico.

O Cilindro e a Rotação

O corpo principal do forno é um grande tubo de aço rotativo, frequentemente chamado de cilindro ou retorta. Este cilindro é revestido com materiais resistentes ao calor.

A rotação lenta é o principal mecanismo de mistura. Ela agita constantemente o leito de material, garantindo que as partículas sejam uniformemente expostas à fonte de calor, o que evita pontos quentes e promove um processamento uniforme.

O Papel Crítico da Inclinação

O forno é montado em um ligeiro ângulo, tipicamente entre 1 e 4 graus em relação à horizontal.

Essa inclinação, combinada com a ação de tombamento da rotação, aproveita a gravidade para mover o material da extremidade de alimentação para a extremidade de descarga. O ângulo específico ajuda a determinar o tempo de residência – quanto tempo o material permanece dentro do forno.

A Alimentação e Descarga do Material

O processamento do material é contínuo. Um sistema de alimentação, como um alimentador de rosca, introduz a matéria-prima na carcaça estacionária na extremidade superior do forno.

Na extremidade inferior, o material processado sai por uma carcaça de descarga. Este design permite que o cilindro central gire livremente enquanto os pontos de alimentação e saída permanecem fixos.

Como o Calor e o Material Interagem

A interação entre os gases quentes e o material sólido é o cerne do processo. A direção do fluxo de gás é uma escolha de design crítica que determina a eficiência térmica do forno e sua adequação para diferentes materiais.

Aquecimento Direto vs. Indireto

O calor pode ser aplicado de duas maneiras. Fornos de aquecimento direto projetam uma chama de um queimador diretamente no forno, permitindo que os gases quentes entrem em contato direto com o material.

Fornos de aquecimento indireto aquecem o exterior do cilindro rotativo, e esse calor é conduzido através da parede para o material interno. Isso é usado quando o material não deve entrar em contato com gases de combustão para evitar contaminação.

Fluxo Contracorrente

Em uma configuração de contracorrente, os gases quentes fluem na direção oposta ao material. O gás é introduzido na extremidade de descarga e sai na extremidade de alimentação.

Este é o método mais comum e termicamente eficiente. Os gases mais quentes encontram o material mais processado, e os gases mais frios encontram a alimentação fresca e úmida, maximizando a transferência de calor ao longo de todo o comprimento do forno.

Fluxo Cocorrente

Em uma configuração de cocorrente, os gases quentes e o material fluem na mesma direção, entrando na extremidade superior e saindo juntos na extremidade inferior.

Esta configuração é usada para materiais sensíveis ao choque térmico. Ela proporciona um aquecimento inicial rápido, mas é geralmente menos eficiente em termos de combustível do que um sistema de contracorrente.

Compreendendo as Compensações de Design

Embora altamente eficaz, operar um forno rotativo envolve equilibrar fatores concorrentes. O design deve ser precisamente projetado para lidar com imensos estresses térmicos e mecânicos.

Alinhamento Estrutural e Estabilidade

O tamanho e o peso de um forno rotativo tornam seu alinhamento essencial. O alinhamento inadequado pode causar desgaste excessivo nos rolos de suporte, pneus e sistema de acionamento, levando à falha operacional.

Atmosfera e Vedação

Vedações eficazes entre o cilindro rotativo e as carcaças de alimentação e descarga estacionárias são críticas. Essas vedações impedem que o ar vaze para o forno (o que pode interromper o processo de combustão) e evitam que poeira ou produto escapem para o ambiente.

Eficiência Térmica

A superfície de aquecimento de 360° de um forno é altamente eficiente na transferência de calor. No entanto, a vasta área de superfície do cilindro também representa uma grande fonte de perda de calor para o ambiente circundante. O isolamento adequado e o revestimento refratário são cruciais para minimizar o desperdício de energia.

Combinando o Forno com o Objetivo do Seu Processo

A configuração de um forno rotativo é adaptada para alcançar resultados específicos para diferentes materiais. Compreender seu objetivo principal é fundamental para selecionar os parâmetros operacionais corretos.

- Se seu foco principal é a máxima eficiência de combustível e calcinação em alta temperatura (por exemplo, cimento): Um sistema de contracorrente, com aquecimento direto, é a escolha ideal por sua superior transferência de calor.

- Se seu foco principal é secar um material sensível à temperatura sem danos: Um sistema de cocorrente oferece um perfil de temperatura inicial mais suave, protegendo a matéria-prima do choque térmico.

- Se seu foco principal é alcançar uma mudança física uniforme sem contaminação (por exemplo, revestimento de grânulos): Um forno de aquecimento indireto com controle preciso sobre o perfil de temperatura e a velocidade de rotação é necessário.

Ao orquestrar a rotação, inclinação e fluxo de calor controlado, o forno rotativo permanece uma das ferramentas mais versáteis e poderosas no processamento moderno de materiais.

Tabela Resumo:

| Característica | Forno de Aquecimento Direto | Forno de Aquecimento Indireto |

|---|---|---|

| Transferência de Calor | Contato direto com chama e gases | Calor conduzido através da parede do cilindro |

| Contato com o Material | Exposto a gases de combustão | Isolado de gases de combustão |

| Melhor Para | Calcinação em alta temperatura (por exemplo, cimento) | Processos sensíveis à contaminação |

| Característica | Fluxo Contracorrente | Fluxo Cocorrente |

| :--- | :--- | :--- |

| Fluxo Gás/Material | Direções opostas | Mesma direção |

| Eficiência | Alta eficiência térmica | Menor eficiência térmica |

| Melhor Para | Maximizar a transferência de calor | Aquecimento suave para materiais sensíveis |

Pronto para otimizar o processamento do seu material? Seja seu objetivo a calcinação de alta eficiência, a secagem suave ou o tratamento livre de contaminação, os fornos rotativos da KINTEK são projetados para precisão e confiabilidade. Nossos especialistas o ajudarão a selecionar a configuração ideal — aquecimento direto ou indireto, contracorrente ou cocorrente — para atender às suas necessidades específicas de laboratório ou industriais. Entre em contato com nossa equipe hoje para discutir sua aplicação e descobrir a vantagem KINTEK em equipamentos e consumíveis de laboratório.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais condições de reação os fornos tubulares de alta temperatura fornecem para a redução de biochar? Otimizar o Processamento de Minério

- Quais são as vantagens e desvantagens do forno rotativo? Maximize a Uniformidade e Eficiência no Processamento Térmico

- Qual é a função principal de um forno tubular rotativo industrial? Redução de Pó de Tungstênio por Hidrogênio

- Qual é o propósito do pré-tratamento de amostras de carvão? Garanta a Pirólise Precisa com Secagem a Nitrogênio

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade