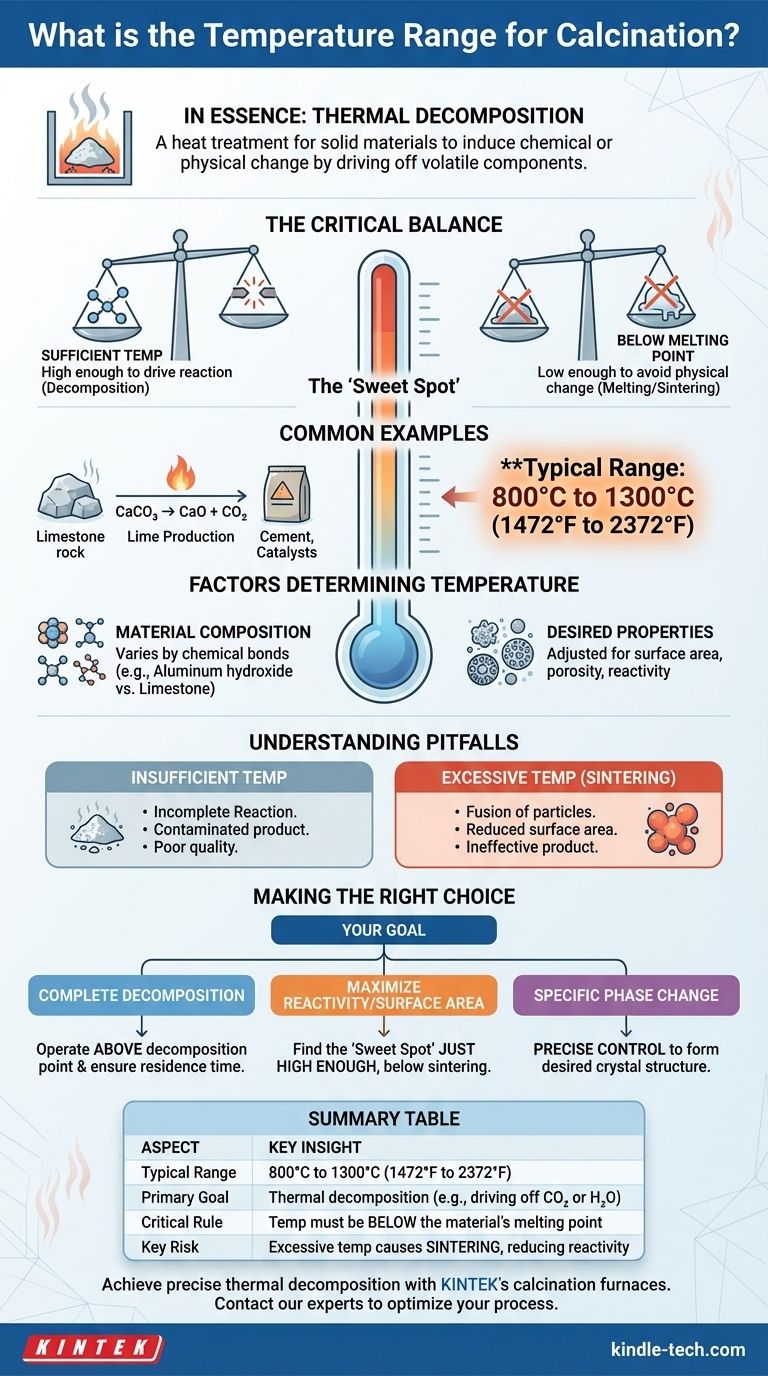

Em essência, a calcinação é um processo de decomposição térmica. É um tratamento térmico aplicado a um material sólido para provocar uma mudança química ou física, tipicamente pela remoção de componentes voláteis. A temperatura necessária varia significativamente de acordo com a aplicação, mas os fornos de calcinação geralmente operam em uma faixa de 800°C a 1300°C (1472°F a 2372°F).

A temperatura específica para a calcinação não é um valor fixo único, mas um parâmetro crítico do processo. É cuidadosamente escolhida para ser alta o suficiente para impulsionar uma reação química desejada, mas permanecer abaixo do ponto de fusão do material para evitar mudanças físicas indesejadas.

O que é Calcinação e Por que a Temperatura é Crítica?

A calcinação é um processo fundamental na ciência dos materiais e na indústria. Entender por que a temperatura é a principal alavanca de controle é fundamental para alcançar o resultado desejado.

O Objetivo: Impulsionar a Mudança Química e Física

O propósito fundamental da calcinação é transformar um material. Isso é frequentemente feito para remover componentes quimicamente ligados, como água (desidratação) ou dióxido de carbono (descarboxilação).

Também pode ser usado para desencadear uma transição de fase, mudando a estrutura cristalina do material de uma forma para outra.

O Princípio: Decomposição Sem Fusão

O sucesso da calcinação depende de um princípio simples: a temperatura deve ser alta o suficiente para quebrar as ligações químicas, mas baixa o suficiente para evitar a fusão do material.

Aquecer uma substância à sua temperatura de calcinação fornece a energia necessária para que as reações de decomposição ocorram.

Exemplos Comuns de Calcinação

Um dos exemplos mais comuns é a produção de cal a partir de calcário. O carbonato de cálcio (CaCO₃) é aquecido para remover o dióxido de carbono (CO₂), deixando para trás óxido de cálcio (CaO), ou cal virgem.

Outras aplicações importantes incluem a produção de cimento, a remoção de água de minerais hidratados para criar versões anidras e a preparação de catalisadores.

Fatores Que Determinam a Temperatura de Calcinação

A ampla faixa de 800°C a 1300°C existe porque a temperatura precisa depende inteiramente do material que está sendo processado e das propriedades desejadas do produto final.

Composição do Material

Diferentes compostos químicos têm diferentes temperaturas de decomposição. As ligações que mantêm uma molécula unida ditam quanta energia térmica é necessária para quebrá-las.

Por exemplo, a decomposição do hidróxido de alumínio requer uma temperatura diferente da decomposição do calcário.

Propriedades Desejadas do Produto Final

Mesmo para o mesmo material, a temperatura pode ser ajustada para refinar as propriedades finais.

Pequenas variações na temperatura de calcinação podem alterar significativamente a área de superfície, porosidade e reatividade de um produto, o que é especialmente crítico na fabricação de catalisadores e absorventes.

Compreendendo as Compensações e Armadilhas

A seleção da temperatura errada pode levar a um processo ineficiente ou a um produto final inútil. Compreender os problemas potenciais é crucial para o controle do processo.

Temperatura Insuficiente

Se a temperatura for muito baixa, a reação de decomposição será incompleta. O produto final será contaminado com o material de partida original, não reagido.

Isso resulta em baixa qualidade e exige reprocessamento ou descarte, ambos custosos.

Temperatura Excessiva (Sinterização)

Se a temperatura for muito alta – mesmo que ainda esteja abaixo do ponto de fusão – pode causar um efeito indesejado chamado sinterização.

A sinterização é a fusão de partículas, o que reduz drasticamente a área de superfície e a reatividade do material. Para aplicações como catalisadores, onde uma alta área de superfície é essencial, a sinterização torna o produto ineficaz.

Fazendo a Escolha Certa para Sua Aplicação

A temperatura ótima de calcinação é sempre uma função do seu objetivo final. Use estes princípios para guiar sua tomada de decisão.

- Se seu foco principal é a decomposição completa: Você deve operar acima do ponto de decomposição específico do material e fornecer tempo de residência suficiente para que a reação termine.

- Se seu foco principal é maximizar a área de superfície ou a reatividade: Você precisa encontrar o "ponto ideal" – uma temperatura alta o suficiente para a decomposição completa, mas com segurança abaixo do início da sinterização.

- Se seu foco principal é induzir uma mudança de fase específica: A temperatura deve ser controlada com alta precisão para formar a estrutura cristalina desejada sem ultrapassar para uma fase indesejada ou causar sinterização.

Em última análise, dominar a calcinação é usar a temperatura como uma ferramenta precisa para projetar as propriedades finais do seu material.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Faixa Típica | 800°C a 1300°C (1472°F a 2372°F) |

| Objetivo Principal | Decomposição térmica (por exemplo, remoção de CO₂ ou H₂O) |

| Regra Crítica | A temperatura deve estar abaixo do ponto de fusão do material |

| Risco Chave | Temperatura excessiva causa sinterização, reduzindo a reatividade |

| Fator Principal | Composição do material e propriedades desejadas do produto final |

Obtenha decomposição térmica precisa com os fornos de calcinação da KINTEK.

Selecionar a temperatura correta é fundamental para o sucesso do seu material. Seja na produção de cal, cimento ou catalisadores, nossos fornos de laboratório oferecem o controle preciso de temperatura e aquecimento uniforme que você precisa para evitar reações incompletas ou sinterização prejudicial.

A KINTEK é especializada em equipamentos de laboratório para pesquisadores e profissionais da indústria que exigem processamento térmico confiável. Deixe-nos ajudá-lo a otimizar seu processo de calcinação para máxima produção e propriedades de material desejadas.

Entre em contato com nossos especialistas em térmica hoje para discutir sua aplicação específica e requisitos de forno.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual é o princípio de funcionamento do forno rotativo? Obtenha Processamento Térmico Contínuo e Uniforme

- Quais são os produtos finais da gaseificação de biomassa? Um guia para syngas, biocarvão e muito mais

- Quais são os produtos da pirólise rápida? Bio-óleo, Bio-carvão e Gás de Síntese Explicados

- Como se faz pirólise de biocarvão? Um Guia para Converter Biomassa em Carbono Estável

- A pirólise de plástico produz CO2? Desvendando as Emissões de uma Tecnologia Circular

- Como podemos converter resíduos plásticos em produtos úteis? Explorando a Reciclagem Mecânica vs. Química

- Qual é a história da tecnologia de pirólise? Da Destilação da Madeira à Valorização Moderna de Resíduos

- Qual é a vantagem da pirólise? Transformando Resíduos em Biocombustíveis e Biochar de Alto Valor