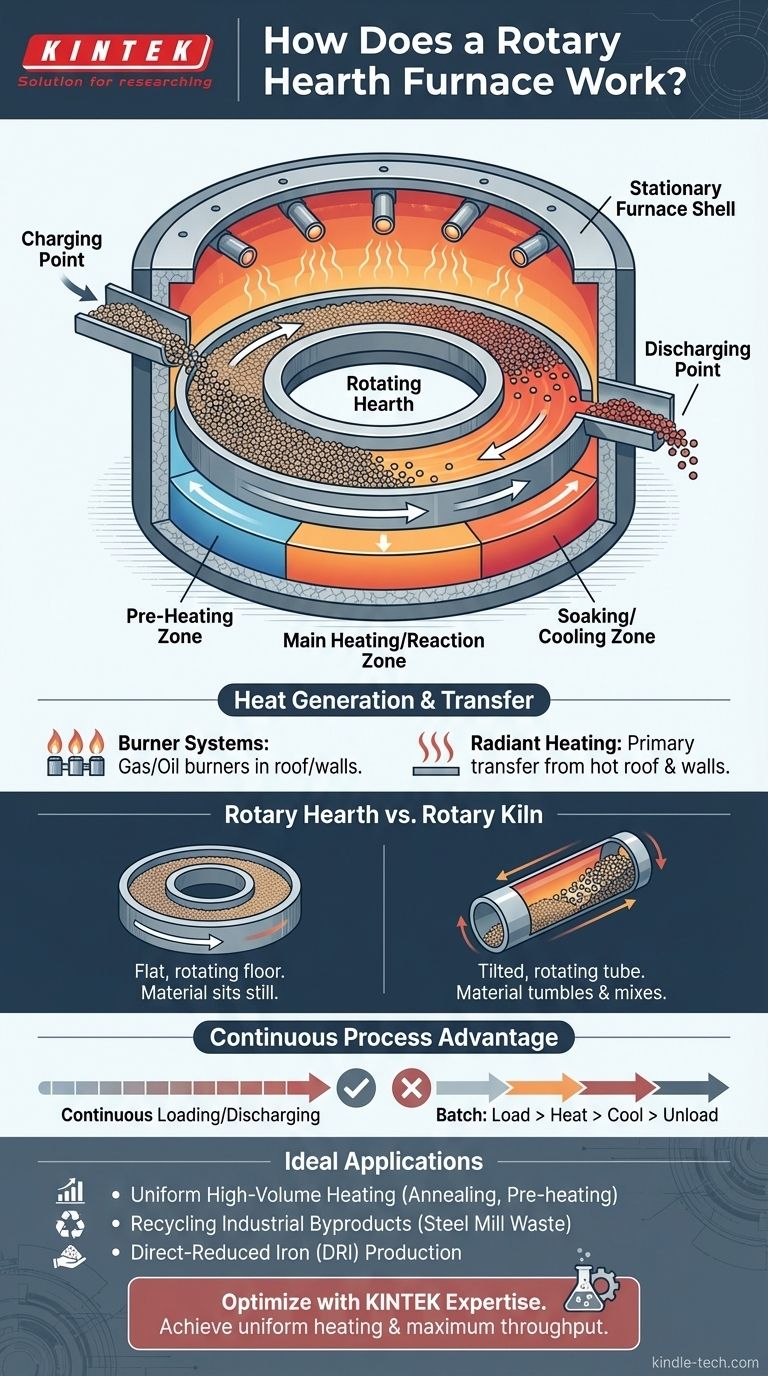

Em essência, um forno de soleira rotativa funciona movendo materiais em um grande piso circular giratório (a soleira) através de diferentes zonas de aquecimento estacionárias contidas dentro de uma carcaça de forno fixa. O material é carregado em um ponto, passa por um tratamento térmico preciso enquanto viaja em círculo e é removido após completar quase uma rotação completa.

O princípio central de um forno de soleira rotativa não é a rotação de todo o forno, mas o movimento lento e contínuo da soleira que transporta o material através de zonas de temperatura fixas e especializadas. Isso permite um tratamento térmico altamente uniforme, contínuo e controlado.

Os Componentes Essenciais e o Fluxo do Processo

Um forno de soleira rotativa é um sistema sofisticado para processamento térmico contínuo. Seu design é baseado em mover o produto através do calor, em vez de aquecer e resfriar toda a câmara do forno para cada lote.

A Soleira Rotativa

A "soleira" é o piso do forno. É uma grande mesa de aço em forma de anel ou circular, revestida com materiais refratários capazes de suportar temperaturas extremas. Toda essa estrutura gira lentamente em torno de um eixo central.

A Carcaça Estacionária do Forno

Envolvendo a soleira está uma carcaça fixa e isolada, também revestida com refratário. Esta carcaça contém o calor, a atmosfera e os sistemas de aquecimento. Possui aberturas dedicadas para carregar matéria-prima na soleira e para descarregar o produto acabado.

Zonas de Temperatura Distintas

A carcaça estacionária é dividida em várias zonas distintas, cada uma com seus próprios controles de temperatura. À medida que a soleira gira, ela transporta o material sequencialmente através dessas zonas – por exemplo, uma zona de pré-aquecimento, uma zona principal de aquecimento ou reação e uma zona de imersão ou resfriamento.

Carga e Descarga

O material é continuamente alimentado na soleira em um ponto de carga específico. Após viajar pelas várias zonas por um período definido (normalmente uma rotação completa, que pode levar de minutos a horas), o material processado é removido por um mecanismo de descarga, muitas vezes localizado ao lado do ponto de carga.

Como o Calor é Gerado e Transferido

A eficácia do forno depende da aplicação precisa e eficiente do calor. Isso é gerenciado através de sistemas de aquecimento cuidadosamente posicionados dentro da carcaça estacionária.

Sistemas de Queimadores

O calor é mais comumente gerado por uma série de queimadores a gás ou óleo. Estes são estrategicamente montados no teto e nas paredes da carcaça estacionária, disparando para as diferentes zonas de temperatura para manter seus pontos de ajuste específicos.

Aquecimento Radiante

O método principal de transferência de calor é a radiação. O calor irradia do teto quente do forno, das paredes e dos gases de combustão diretamente para a superfície do material que está na soleira abaixo. A rotação lenta garante que cada parte da carga receba uma quantidade igual de energia para um aquecimento excepcionalmente uniforme.

Compreendendo as Vantagens e Distinções

Embora altamente eficaz, é fundamental distinguir o forno de soleira rotativa de outros designs que usam o termo "rotativo". As referências fornecidas causam confusão comum neste ponto.

Equívoco: Forno de Soleira Rotativa vs. Forno Rotativo (Kiln)

Um forno de soleira rotativa tem um piso plano e giratório onde o material permanece relativamente parado. Em contraste, um forno rotativo (ou forno de tambor rotativo) é um tubo ou tambor longo e giratório que é inclinado. O material tomba e se mistura à medida que viaja da extremidade superior para a inferior, o que é um processo fundamentalmente diferente.

Vantagem: Processamento Contínuo vs. em Batelada

Os fornos tradicionais "em batelada" exigem o carregamento de toda a câmara, seu aquecimento, sua imersão e seu resfriamento antes da descarga. Um forno de soleira rotativa opera continuamente, com o material sendo constantemente carregado e descarregado, o que aumenta drasticamente a produtividade e a eficiência energética para produção de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

O forno de soleira rotativa é uma ferramenta especializada projetada para processos industriais específicos onde a uniformidade e a alta produtividade são primordiais.

- Se o seu foco principal é aquecimento uniforme de alto volume: A capacidade do design de mover um fluxo contínuo de produto através de zonas de temperatura fixas é ideal para tratamento térmico consistente, recozimento ou pré-aquecimento.

- Se o seu foco principal é a reciclagem de subprodutos industriais: Esta tecnologia se destaca no processamento de resíduos de siderúrgicas, como pós e lamas, para recuperar unidades de ferro valiosas em um processo conhecido como redução direta.

- Se o seu foco principal é a produção de ferro-gusa (DRI): O forno fornece a atmosfera controlada e o perfil de temperatura necessários para converter pelotas de minério de ferro em ferro metálico sem derretê-las.

Em última análise, o forno de soleira rotativa oferece uma solução elegante e eficiente para o processamento contínuo de materiais em alta temperatura.

Tabela Resumo:

| Componente | Função |

|---|---|

| Soleira Rotativa | Piso circular revestido com refratário que transporta o material em um ciclo contínuo. |

| Carcaça Estacionária do Forno | Invólucro fixo e isolado contendo o calor, a atmosfera e os sistemas de aquecimento. |

| Zonas de Temperatura Distintas | Áreas separadas (por exemplo, pré-aquecimento, aquecimento, imersão/resfriamento) dentro da carcaça para controle térmico preciso. |

| Carga/Descarga | Mecanismos para carregamento contínuo de matéria-prima e descarga de produto acabado. |

| Sistemas de Queimadores | Queimadores a gás ou óleo montados na carcaça para gerar calor em cada zona via radiação. |

Otimize seu processamento térmico de alto volume com a experiência da KINTEK.

Um forno de soleira rotativa é a solução ideal para obter aquecimento uniforme e máxima produtividade em aplicações como recozimento, pré-aquecimento ou redução direta. A KINTEK é especializada no fornecimento de equipamentos e consumíveis robustos para laboratório para atender às exigências de laboratórios industriais e de pesquisa.

Nossa equipe pode ajudá-lo a determinar se esta tecnologia de processamento contínuo é adequada para seus objetivos, garantindo eficiência energética e qualidade consistente do produto.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções podem aumentar a eficiência e a produtividade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Quais são as vantagens e desvantagens do forno rotativo? Maximize a Uniformidade e Eficiência no Processamento Térmico

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo