A diferença fundamental entre PVD e CVD é como o material de revestimento é transferido para a superfície de uma peça. A Deposição Física de Vapor (PVD) usa um processo físico, como a vaporização de um material sólido, para depositar um filme fino de maneira de linha de visão. Em contraste, a Deposição Química de Vapor (CVD) usa um processo químico onde gases precursores reagem na superfície do substrato para formar o revestimento.

A escolha entre PVD e CVD não é sobre encontrar uma tecnologia "melhor", mas sim sobre adequar as características únicas de um processo físico versus um químico à sua geometria de peça, material específico e resultado desejado.

A Distinção Fundamental do Processo

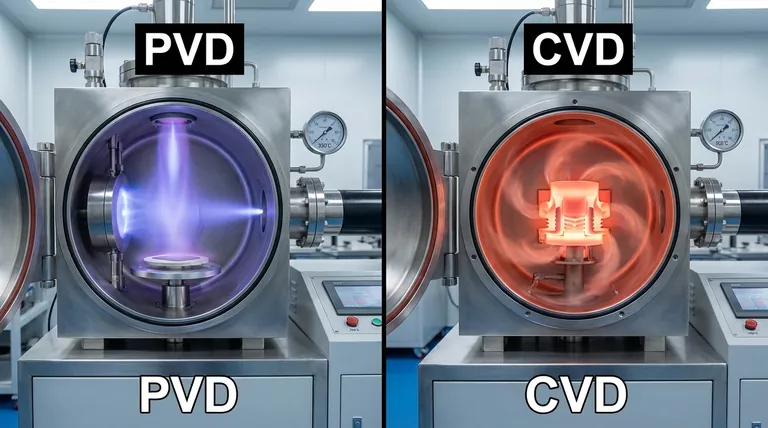

Para realmente entender essas tecnologias, você deve primeiro compreender seu mecanismo central. Uma é como pintar com spray com átomos, enquanto a outra é como assar uma nova camada em uma superfície.

PVD: Um Processo Físico de Linha de Visão

A Deposição Física de Vapor é um processo de "linha de visão". Uma fonte de material sólido ou líquido é convertida em vapor por meios físicos, como aquecimento ou pulverização catódica (bombardeando-o com íons).

Este vapor então viaja em linha reta através de uma câmara de vácuo e se condensa no substrato, formando um filme fino e sólido. Como os átomos viajam em linha reta, áreas não diretamente expostas à fonte são mais difíceis de revestir uniformemente.

CVD: Um Processo Químico e Conforme

A Deposição Química de Vapor é um processo químico que depende de gases precursores. Esses gases são introduzidos em uma câmara de reação contendo o substrato aquecido.

Uma reação química ocorre na superfície quente e perto dela, fazendo com que os gases se decomponham e formem um filme sólido no substrato. Este processo não é de linha de visão, permitindo que o revestimento se forme uniformemente sobre formas complexas e até mesmo dentro de cavidades, uma propriedade conhecida como alta conformidade.

Principais Diferenças Técnicas em Resumo

A diferença central no processo — físico versus químico — cria várias distinções críticas que impactam diretamente qual método é adequado para uma determinada aplicação.

Temperatura de Operação

A PVD opera em temperaturas relativamente baixas, tipicamente entre 250°C e 450°C. Isso a torna adequada para revestir materiais que não suportam calor elevado, como certos plásticos ou aços temperados.

A CVD requer temperaturas significativamente mais altas, muitas vezes variando de 450°C a mais de 1050°C, para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos que podem suportar calor tão extremo sem danos ou distorção.

Material Fonte

Em PVD, o material fonte é um alvo sólido do material exato que você deseja depositar. Isso oferece controle direto sobre a composição do revestimento.

Em CVD, os materiais fonte são gases precursores voláteis. O filme final é um subproduto da reação química entre esses gases, o que oferece versatilidade, mas pode adicionar complexidade.

Cobertura do Revestimento e Conformidade

PVD é um processo de impacto de linha de visão. Isso pode tornar desafiador obter um revestimento perfeitamente uniforme em peças tridimensionais complexas sem sistemas sofisticados de rotação de peças.

CVD é um processo de deposição multidirecional. Como os gases precursores envolvem toda a peça, ele se destaca em fornecer revestimentos altamente uniformes e conformes em geometrias intrincadas.

Propriedades do Filme Resultante

Os filmes PVD são frequentemente muito finos, lisos e duráveis. O processo permite controle preciso sobre a espessura e a estrutura.

Os filmes CVD podem ser feitos mais espessos e podem oferecer propriedades únicas com base nas reações químicas envolvidas. No entanto, eles podem ser, às vezes, mais ásperos do que os revestimentos PVD, dependendo dos parâmetros específicos do processo.

Compreendendo as Compensações

Nenhuma tecnologia é universalmente superior. Sua decisão dependerá da compreensão de suas limitações inerentes.

A Restrição de Temperatura da CVD

A principal desvantagem da CVD é sua alta temperatura operacional. Este requisito desqualifica imediatamente uma ampla gama de materiais de substrato que seriam amolecidos, derretidos ou de outra forma danificados pelo calor.

A Limitação de Linha de Visão da PVD

O principal desafio da PVD é sua natureza de linha de visão. O revestimento uniforme de formas complexas, furos internos ou cantos vivos requer fixação e rotação complexas, o que pode aumentar o tempo e o custo do processo.

Subprodutos Químicos e Complexidade

Os processos de CVD frequentemente produzem subprodutos químicos perigosos que requerem gerenciamento e descarte cuidadosos. A química em si pode ser mais complexa de controlar em comparação com a natureza física da PVD.

Como Aplicar Isso ao Seu Projeto

Sua escolha deve ser guiada pelos requisitos inegociáveis do seu projeto.

- Se seu foco principal é revestir materiais sensíveis ao calor: PVD é a escolha clara devido às suas temperaturas de processo significativamente mais baixas.

- Se seu foco principal é obter um revestimento uniforme em formas 3D complexas: A excelente conformidade da CVD a torna a opção superior.

- Se seu foco principal é depositar uma camada metálica pura e simples: PVD é frequentemente mais simples, pois o material fonte é o material de revestimento.

- Se seu foco principal é criar um revestimento com uma composição química específica que não é facilmente produzida como um sólido: CVD oferece a flexibilidade para formar materiais únicos através de reações químicas.

Em última análise, entender que PVD é uma deposição física e CVD é uma deposição química é a chave para selecionar a ferramenta certa para seu desafio de engenharia.

Tabela de Resumo:

| Recurso | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (vaporização) | Químico (reação gasosa) |

| Temperatura de Operação | Baixa (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Cobertura do Revestimento | Linha de visão | Conforme (cobre formas complexas) |

| Melhor Para | Materiais sensíveis ao calor, geometrias simples | Substratos de alta temperatura, peças 3D complexas |

Ainda não tem certeza de qual processo de deposição é o certo para sua aplicação?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para deposição de filmes finos. Nossos especialistas podem ajudá-lo a navegar pelas complexidades de PVD vs. CVD para encontrar a solução ideal para seus materiais específicos, geometria da peça e requisitos de desempenho.

Entre em contato com nossa equipe técnica hoje mesmo para discutir seu projeto e descobrir como nossas soluções podem aprimorar sua pesquisa ou processo de produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo