Para aumentar a eficiência do seu forno de indução, você deve tratá-lo como um sistema completo, e não apenas como um único equipamento. Os ganhos mais significativos vêm da otimização da entrega de energia elétrica, da manutenção da condição física do próprio forno e do aprimoramento de seus procedimentos operacionais para minimizar a energia desperdiçada.

A verdadeira eficiência do forno de indução é um processo holístico. Envolve uma abordagem disciplinada para gerenciar o sistema elétrico, os componentes físicos e o fluxo de trabalho operacional para minimizar todas as formas de desperdício térmico, elétrico e processual.

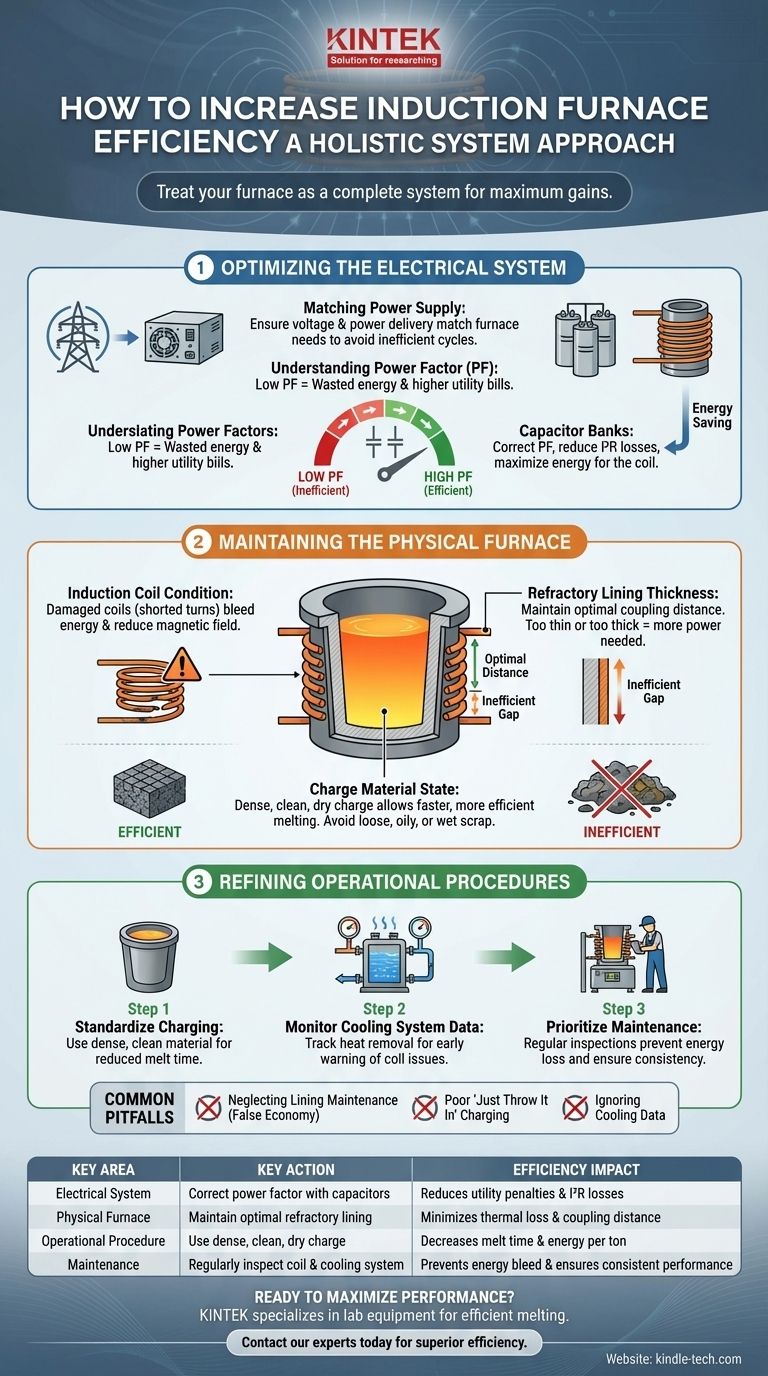

Otimizando o Sistema Elétrico

O percurso da energia da rede até o metal fundido é onde ocorrem as primeiras grandes perdas de eficiência. Um sistema elétrico bem ajustado é a base de uma operação de fusão eficiente.

Adaptando a Fonte de Alimentação às Suas Necessidades

Sua fonte de alimentação deve ser dimensionada corretamente para seu forno e demandas de produção. Uma unidade subdimensionada estará constantemente sobrecarregada, levando a tempos de fusão mais longos e desperdício significativo de energia, pois opera fora de sua curva de eficiência ideal.

Garantir que sua fonte possa fornecer a tensão e a potência necessárias é a primeira verificação crítica. Isso garante que o forno tenha a energia de que precisa para fundir o metal de forma eficaz, sem ciclos de aquecimento prolongados e ineficientes.

Entendendo o Fator de Potência

O fator de potência é uma medida da eficácia com que seu forno utiliza a corrente elétrica fornecida a ele. Um fator de potência baixo significa que você está retirando mais corrente da rede do que está realmente usando para realizar trabalho, resultando em contas de serviços públicos mais altas e perda de calor nos seus cabos.

A maioria das concessionárias penaliza usuários industriais por mau fator de potência, tornando este um custo operacional direto e muitas vezes oculto.

O Papel Crítico dos Capacitores

Bancos de capacitores são usados para corrigir um fator de potência baixo. Eles atuam como um reservatório local de energia reativa, reduzindo a quantidade de corrente que seu sistema precisa retirar da rede.

Capacitores bem conservados e dimensionados corretamente são essenciais para minimizar as perdas elétricas (conhecidas como perdas I²R) e garantir que a quantidade máxima de energia fornecida esteja disponível para a bobina de indução.

O Forno Físico: Onde a Energia se Torna Calor

O próprio forno é onde a energia elétrica é convertida em calor útil. A condição e a configuração de seus componentes centrais têm um impacto direto e imediato na eficiência.

A Bobina de Indução

A bobina de indução cria o campo magnético que aquece o metal. Qualquer dano, como espiras em curto-circuito devido a detritos ou falha de isolamento, cria um curto-circuito elétrico. Isso reduz drasticamente a capacidade da bobina de gerar um campo magnético focado, dissipando energia e reduzindo o desempenho da fusão.

O Revestimento Refratário

O revestimento refratário é um dos fatores mais críticos na eficiência diária. Sua espessura determina a distância entre a bobina e a carga metálica — um espaço conhecido como distância de acoplamento.

Um revestimento muito desgastado aumenta essa distância, enfraquecendo o campo magnético e exigindo mais energia para fundir a carga. Inversamente, um revestimento novo excessivamente espesso também cria uma grande lacuna. Existe uma espessura ideal que deve ser mantida.

O Material de Carga

O estado físico do metal que você carrega (a carga) é fundamental. Uma carga densamente compactada com o mínimo de espaços de ar permite que o campo magnético atue sobre mais metal de uma vez, levando a uma fusão rápida e eficiente.

Sucata solta, oleosa ou úmida é altamente ineficiente. A energia é desperdiçada primeiro queimando contaminantes e umidade antes mesmo de começar a aquecer o metal.

Entendendo as Compensações e Armadilhas Comuns

Atingir a eficiência máxima exige evitar armadilhas operacionais comuns que priorizam a conveniência de curto prazo em detrimento do desempenho de longo prazo.

Negligenciar a Manutenção do Refratário

Forçar um revestimento refratário ao seu limite absoluto para evitar tempo de inatividade é uma falsa economia. Embora possa economizar em mão de obra no curto prazo, a eficiência elétrica do forno diminui constantemente à medida que o revestimento se desgasta, custando muito mais em energia desperdiçada ao longo do tempo.

Práticas de Carregamento Ruins

A abordagem de "apenas jogar dentro" é uma grande fonte de ineficiência. Dedicar alguns momentos extras para garantir uma carga densa e bem compactada traz dividendos significativos ao reduzir o tempo de fusão e o consumo total de energia por tonelada.

Ignorar os Dados do Sistema de Resfriamento

O sistema de resfriamento a água para a bobina e a fonte de alimentação não serve apenas para proteção; é uma ferramenta de diagnóstico. O calor que ele remove é uma medida direta das perdas elétricas e térmicas do sistema. Monitorar esses dados pode fornecer avisos antecipados de problemas em desenvolvimento, como uma espira da bobina falhando.

Como Aplicar Isso ao Seu Projeto

Suas ações específicas devem ser guiadas pelo seu objetivo operacional principal.

- Se seu foco principal for reduzir custos de energia: Priorize a correção do fator de potência e o monitoramento diligente do refratário para minimizar o desperdício elétrico e térmico.

- Se seu foco principal for aumentar a vazão de produção: Concentre-se em otimizar seus procedimentos de carregamento com material denso e limpo para minimizar os tempos de ciclo de fusão.

- Se seu foco principal for melhorar a qualidade e a consistência da fusão: Padronize seus procedimentos operacionais e garanta que sua fonte de alimentação forneça energia consistente a cada ciclo.

Ao tratar seu forno como um sistema integrado, você pode sistematicamente transformar perdas de energia em produção produtiva.

Tabela Resumo:

| Área Chave | Ação Chave | Impacto na Eficiência |

|---|---|---|

| Sistema Elétrico | Corrigir o fator de potência com capacitores | Reduz penalidades de serviços públicos e perdas I²R |

| Forno Físico | Manter a espessura ideal do revestimento refratário | Minimiza a perda térmica e a distância de acoplamento |

| Procedimento Operacional | Usar material de carga denso, limpo e seco | Diminui o tempo de fusão e a energia por tonelada |

| Manutenção | Inspecionar regularmente a bobina de indução e o sistema de resfriamento | Previne a dissipação de energia e garante desempenho consistente |

Pronto para maximizar o desempenho do seu forno de indução?

A KINTEK é especializada em equipamentos de laboratório e consumíveis que suportam operações de fusão eficientes. Se você está focado em reduzir custos de energia, aumentar a vazão de produção ou melhorar a qualidade da fusão, nossa experiência pode ajudá-lo a otimizar todo o seu sistema.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar eficiência e produtividade superiores em seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM