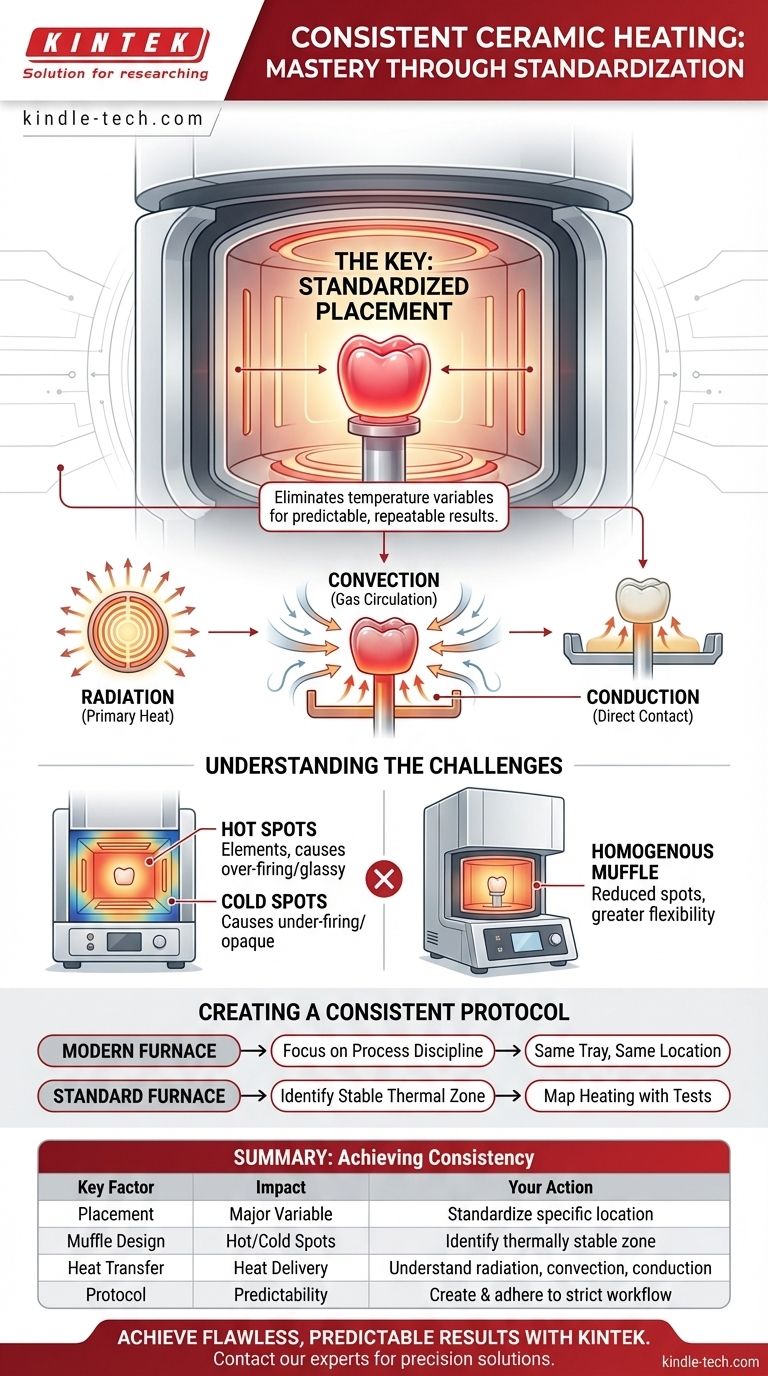

A forma mais eficaz de obter um aquecimento consistente é estabelecer e seguir rigorosamente um local específico e designado para cada restauração de cerâmica dentro da sua câmara de queima. Esta disciplina simples remove uma variável crítica do processo de queima, levando diretamente a resultados mais previsíveis e repetíveis.

Resultados de queima inconsistentes são quase sempre causados por variações de temperatura — pontos quentes e frios — dentro do muffle do forno. Dominar a consistência não se trata de encontrar uma configuração mágica, mas de entender a dinâmica de calor do seu forno específico e criar um fluxo de trabalho padronizado e repetível.

O Princípio Central: Padronização do Processo

A base de qualquer processo de laboratório de alta qualidade é a eliminação de variáveis. Quando se trata de queimar cerâmicas, a posição da restauração dentro do forno é uma variável importante que está inteiramente sob seu controle.

Por que a Localização é Crítica

Mesmo fornos de alta qualidade podem ter gradientes de temperatura menores na câmara de queima. Colocar uma restauração no centro para um ciclo e perto da borda para outro as exporá a diferentes condições térmicas, levando a maturação, cor e ajuste inconsistentes.

Ao usar sempre o mesmo local, você garante que cada restauração experimente um ciclo de aquecimento e resfriamento idêntico, tornando seus resultados altamente previsíveis.

O Papel do Design Moderno de Fornos

Alguns fornos modernos são projetados com muffles avançados para criar um perfil de temperatura homogêneo. Esta tecnologia reduz significativamente ou elimina a presença de pontos quentes ou frios.

Nesses fornos, a colocação exata torna-se menos crítica. Uma restauração colocada em um pino de queima pode atingir o mesmo nível de maturação que uma colocada em uma almofada de queima, oferecendo maior flexibilidade. No entanto, manter uma colocação consistente ainda é a melhor prática.

Entendendo a Transferência de Calor no Seu Forno

Para controlar verdadeiramente o processo, você deve entender como o calor chega à restauração. O calor é transferido de três maneiras principais, e cada uma desempenha um papel dentro da câmara do forno.

Radiação

Este é o principal método de aquecimento. Os elementos de aquecimento (resistências) do forno irradiam energia térmica, que viaja pelo espaço no muffle e é absorvida pela restauração e pela bandeja de queima.

Convecção

À medida que o ar ou gás dentro da câmara aquece, ele circula. Este fluxo de gás quente, ou convecção, ajuda a distribuir o calor por todo o muffle, transportando energia para todas as superfícies da restauração.

Condução

Condução é a transferência de calor por contato direto. O calor se conduz das paredes do forno para a bandeja de queima, e da bandeja ou pino de queima diretamente para a base da restauração de cerâmica.

Armadilhas Comuns e Soluções

Entender os princípios de transferência de calor ajuda a diagnosticar e resolver problemas comuns que levam a resultados inconsistentes.

O Problema dos "Pontos Quentes"

Em muitos fornos, áreas mais próximas dos elementos de aquecimento recebem calor radiante mais direto, criando "pontos quentes." Restaurações colocadas aqui podem ser facilmente superaquecidas, resultando em uma aparência vítrea e translúcida.

Identificando "Pontos Frios"

Inversamente, áreas mais distantes dos elementos ou em cantos com fluxo de convecção deficiente podem ser mais frias. Colocar restaurações nesses "pontos frios" pode levar a um subaquecimento, resultando em uma cerâmica fraca e opaca.

Gerenciamento Avançado de Temperatura

Para certos tipos de fornos tubulares, inconsistências podem ser gerenciadas ativamente. Colocar um inserto tubular de metal dentro do tubo principal pode ajudar a uniformizar o perfil de temperatura e obter um aquecimento mais uniforme em toda a zona.

Criando um Protocolo de Queima Consistente

Seu objetivo é desenvolver um protocolo que entregue qualidade previsível sempre. Sua estratégia dependerá do equipamento que você usa.

- Se você usa um forno moderno com um muffle homogêneo: Seu foco deve ser na disciplina perfeita do processo. Embora a colocação seja mais tolerante, usar a mesma bandeja e localização geral remove quaisquer variáveis restantes.

- Se você usa um forno padrão ou mais antigo: Sua tarefa principal é identificar a zona térmica mais estável em seu muffle e comprometer-se a usá-la exclusivamente.

- Se você está solucionando problemas de resultados inconsistentes: Teste sistematicamente diferentes locais em seu forno com restaurações idênticas para "mapear" suas características de aquecimento e encontrar a colocação ideal.

Ao assumir o controle dessas variáveis, você transforma o processo de queima de uma arte em uma ciência.

Tabela Resumo:

| Fator Chave | Impacto na Consistência | Sua Ação |

|---|---|---|

| Colocação da Restauração | Variável principal; causa resultados inconsistentes. | Padronize um local específico no muffle. |

| Design do Muffle do Forno | Determina a presença de pontos quentes/frios. | Identifique a zona termicamente mais estável no seu forno. |

| Métodos de Transferência de Calor | Afeta como o calor chega à restauração. | Entenda radiação, convecção e condução no seu processo. |

| Protocolo de Processo | Transforma a queima de uma arte em uma ciência repetível. | Crie e siga um fluxo de trabalho de queima rigoroso e documentado. |

Obtenha Resultados de Queima de Cerâmica Impecáveis e Previsíveis com a KINTEK

Lutando com cores inconsistentes ou maturação da cerâmica? A causa raiz muitas vezes reside no perfil de temperatura do seu forno. Na KINTEK, somos especializados em soluções de equipamentos de laboratório que trazem precisão e confiabilidade ao seu fluxo de trabalho.

Fornecemos as ferramentas e a experiência para ajudá-lo a:

- Padronizar seu processo com fornos projetados para aquecimento homogêneo.

- Eliminar variáveis que levam a refações custosas e tempo desperdiçado.

- Obter resultados previsíveis e de alta qualidade para cada restauração.

Pronto para transformar sua queima de cerâmica de uma arte em uma ciência precisa?

Entre em contato com nossos especialistas em laboratório dentário hoje mesmo para discutir seus desafios específicos e descobrir como as soluções da KINTEK podem aprimorar a consistência e a lucratividade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Do que são feitas as cerâmicas dentárias? Um guia para composição, resistência e estética

- O que é sinterização em materiais dentários? A chave para restaurações dentárias duráveis e de alta resistência

- Por que a cerâmica é usada em implantes? Desbloqueie Biocompatibilidade e Durabilidade Superiores para Dispositivos Médicos

- Qual a resistência da cerâmica dentária? Descubra Materiais Mais Fortes que o Esmalte Dental Natural

- Quais são as vantagens das coroas de porcelana? Obtenha um sorriso natural e bonito com restauração durável

- A porcelana de alta fusão pode ser reparada sem distorção? Sim, com os materiais e técnicas de baixa fusão corretos.

- A zircônia é segura para os dentes? Descubra os Benefícios de um Material Dentário Biocompatível e Durável

- As coroas de cerâmica são resistentes a manchas? Descubra o segredo para um sorriso duradouro e brilhante