Sim, você pode absolutamente derreter aço usando aquecimento por indução. Este método não só é possível, como é um processo industrial amplamente utilizado para criar ligas de alta pureza e peças de aço fundido. Ao contrário de um forno tradicional que usa chamas externas ou elementos de aquecimento, a indução gera calor intenso diretamente dentro do próprio aço, aproveitando campos magnéticos poderosos e rapidamente variáveis.

A fusão por indução é um processo sem contato que efetivamente transforma o aço em seu próprio elemento de aquecimento. Seu sucesso depende de um sistema projetado com precisão que fornece imensa energia elétrica em uma frequência específica para superar o alto ponto de fusão do aço de maneira limpa e controlada.

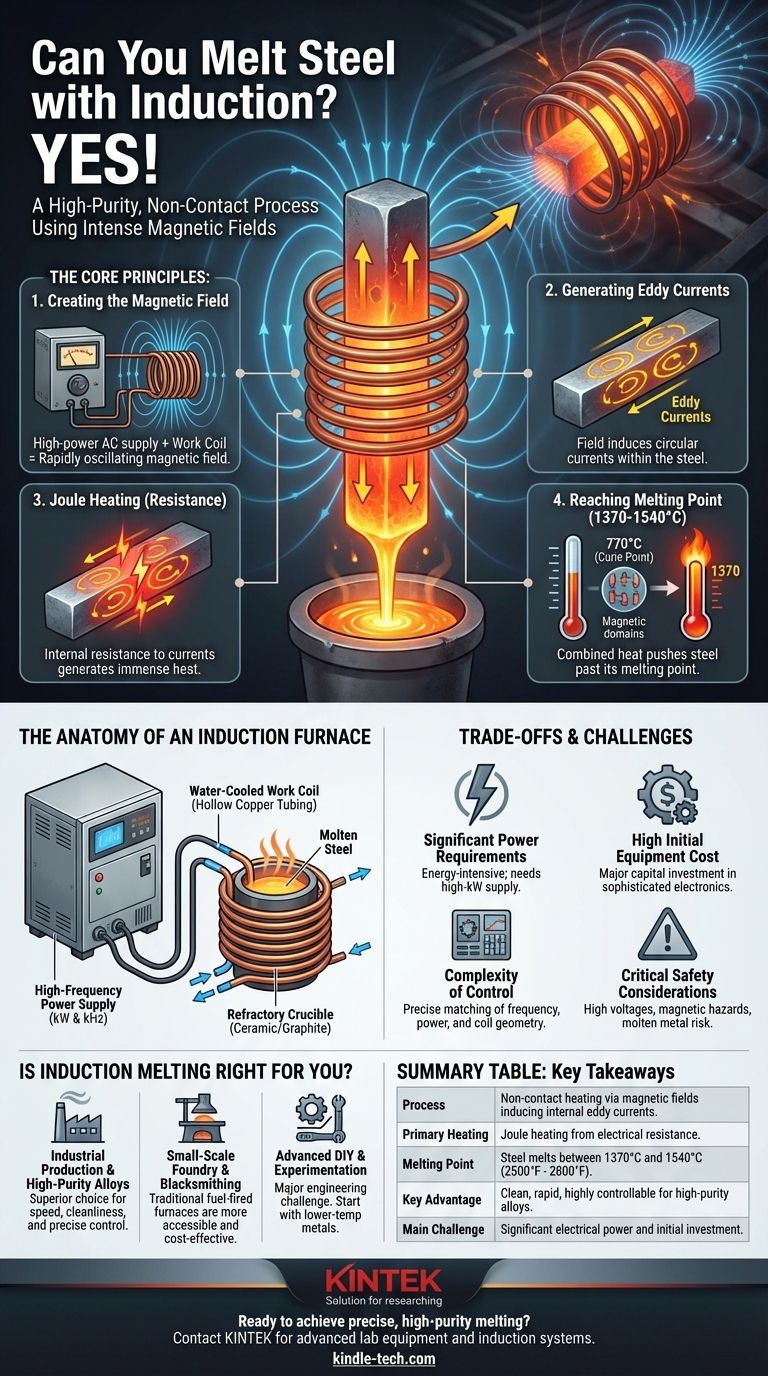

Os Princípios Centrais: Como a Indução Transforma o Aço em Líquido

Para entender a fusão por indução, você deve primeiro entender que é fundamentalmente um processo elétrico, e não térmico no sentido convencional. O calor é um subproduto das correntes elétricas induzidas dentro do metal.

Criação do Campo Magnético

O processo começa com uma fonte de alimentação CA de alta potência conectada a uma bobina de cobre, conhecida como bobina de trabalho. Quando uma corrente alternada de alta frequência flui através desta bobina, ela gera um campo magnético poderoso e oscilante no espaço dentro e ao redor da bobina.

Geração de Calor Através de Correntes Parasitas (Eddy Currents)

Quando um material condutor como o aço é colocado dentro deste campo magnético, o campo induz pequenas correntes elétricas circulares dentro do metal. Estas são chamadas de correntes parasitas (eddy currents). À medida que essas correntes circulam pelo aço, elas encontram resistência elétrica, o que gera calor imenso — um fenômeno conhecido como aquecimento Joule.

O Papel da Histerese Magnética

Para materiais magnéticos como o aço, há um efeito de aquecimento secundário. O campo magnético que reverte rapidamente força os domínios magnéticos dentro do aço a virarem para frente e para trás bilhões de vezes por segundo. Esse atrito interno também gera calor significativo. No entanto, esse efeito cessa quando o aço atinge sua temperatura de Curie (cerca de 770°C / 1420°F) e perde suas propriedades magnéticas.

Atingindo o Ponto de Fusão

A combinação do intenso aquecimento Joule das correntes parasitas e do aquecimento inicial pela histerese eleva rapidamente a temperatura do aço. Ao fornecer energia suficiente, o sistema pode empurrar rapidamente o aço além de seu ponto de fusão (variando entre 1370 a 1540°C / 2500 a 2800°F) até que esteja completamente fundido.

A Anatomia de um Forno de Indução

Um sistema capaz de derreter aço é mais do que apenas uma bobina simples. É um conjunto cuidadosamente equilibrado de componentes industriais, cada um com uma função crítica.

A Fonte de Alimentação de Alta Frequência

Este é o coração do sistema. Ele pega a energia elétrica padrão e a converte na saída de alta corrente e alta frequência necessária para acionar a bobina de trabalho. A potência (medida em quilowatts, kW) determina a taxa de aquecimento, enquanto a frequência (medida em quilohertz, kHz) influencia a profundidade do aquecimento.

A Bobina de Trabalho Refrigerada a Água

A própria bobina de trabalho é quase sempre feita de tubulação de cobre oca. As imensas correntes que fluem através dela geram seu próprio calor, exigindo um fluxo constante de água de resfriamento para evitar que a bobina derreta muito antes do aço. A forma da bobina é projetada para maximizar o acoplamento do campo magnético com o aço para melhor eficiência.

O Cadinho Refratário

O aço fundido deve ser contido em um recipiente. Este recipiente, ou cadinho, deve ser feito de um material refratário como cerâmica ou grafite. Ele precisa ser capaz de suportar temperaturas extremas e choque térmico, ao mesmo tempo em que é "transparente" ao campo magnético, permitindo que a energia passe por ele e aqueça o aço diretamente.

Entendendo as Compensações e Desafios

Embora poderosa, a fusão por indução não é uma solução universal. Ela vem com requisitos e limitações específicas que são importantes de entender.

Requisitos de Energia Significativos

Derreter aço é um processo incrivelmente intensivo em energia. Um aquecedor de indução pequeno, de escala de hobby, capaz de derreter alguns gramas de alumínio é ordens de magnitude menos potente do que um forno industrial necessário para derreter vários quilogramas de aço. Esses sistemas exigem fontes de alimentação de alta quilowattagem e infraestrutura elétrica robusta.

Alto Custo Inicial do Equipamento

Fornos de indução profissionais são um grande investimento de capital. A eletrônica de potência sofisticada, as bobinas enroladas e resfriadas com precisão e os cadinhos duráveis representam custos iniciais significativos em comparação com fornos ou forjas mais simples movidos a combustível.

A Complexidade do Controle

A fusão por indução eficaz é uma ciência. A frequência, o nível de potência e a geometria da bobina do sistema devem ser cuidadosamente ajustados à massa, forma e tipo de aço que está sendo derretido. Uma configuração inadequada leva à baixa eficiência ou pode até danificar o equipamento.

Considerações Críticas de Segurança

Os perigos são significativos e devem ser respeitados. O sistema opera com alta voltagem e corrente, os campos magnéticos podem aquecer objetos metálicos (como joias ou ferramentas) inesperadamente, e uma falha pode resultar na liberação catastrófica de metal fundido.

A Fusão por Indução é Certa para o Seu Objetivo?

Decidir se deve usar indução depende inteiramente do seu objetivo, orçamento e escala.

- Se seu foco principal for produção industrial ou fundição de alta pureza: A indução é uma escolha superior, oferecendo velocidade, limpeza e controle de precisão incomparáveis sobre a liga final.

- Se seu foco principal for fundição em pequena escala ou serralheria: Um forno tradicional a gás ou coque é muito mais acessível e econômico para aquecer e derreter quantidades menores de metal.

- Se seu foco principal for bricolagem avançada ou experimentação eletrônica: Esteja ciente de que derreter aço é um grande desafio de engenharia. Comece com metais de temperatura mais baixa, como estanho ou alumínio, para entender os princípios com segurança antes de considerar a imensa potência necessária para o aço.

Em última análise, dominar a fusão por indução é controlar o eletromagnetismo para fornecer com precisão vastas quantidades de energia exatamente onde é necessário.

Tabela Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Processo | Aquecimento sem contato via campos magnéticos induz correntes parasitas internas no aço. |

| Aquecimento Principal | Aquecimento Joule devido à resistência elétrica às correntes induzidas. |

| Ponto de Fusão | O aço derrete entre 1370°C e 1540°C (2500°F - 2800°F). |

| Vantagem Principal | Processo limpo, rápido e altamente controlável, ideal para ligas de alta pureza. |

| Principal Desafio | Requer energia elétrica significativa e um investimento inicial substancial em equipamentos. |

Pronto para alcançar fusão precisa e de alta pureza em seu laboratório ou instalação de produção? A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas de fusão por indução. Nossos especialistas podem ajudá-lo a selecionar a solução correta para suas necessidades específicas de aço ou liga, garantindo eficiência, segurança e resultados superiores. Contate nossa equipe hoje para discutir seu projeto e descobrir como a KINTEK pode impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente