Você retira um componente crítico do forno. Ele deveria estar perfeito — endurecido, preciso e pronto para integração. Em vez disso, está coberto por uma camada escura e escamosa de incrustações. As dimensões estão incorretas, o acabamento superficial está arruinado e sua integridade estrutural agora é questionável. É mais um lote falho, outro atraso e outro revés frustrante que você não consegue identificar.

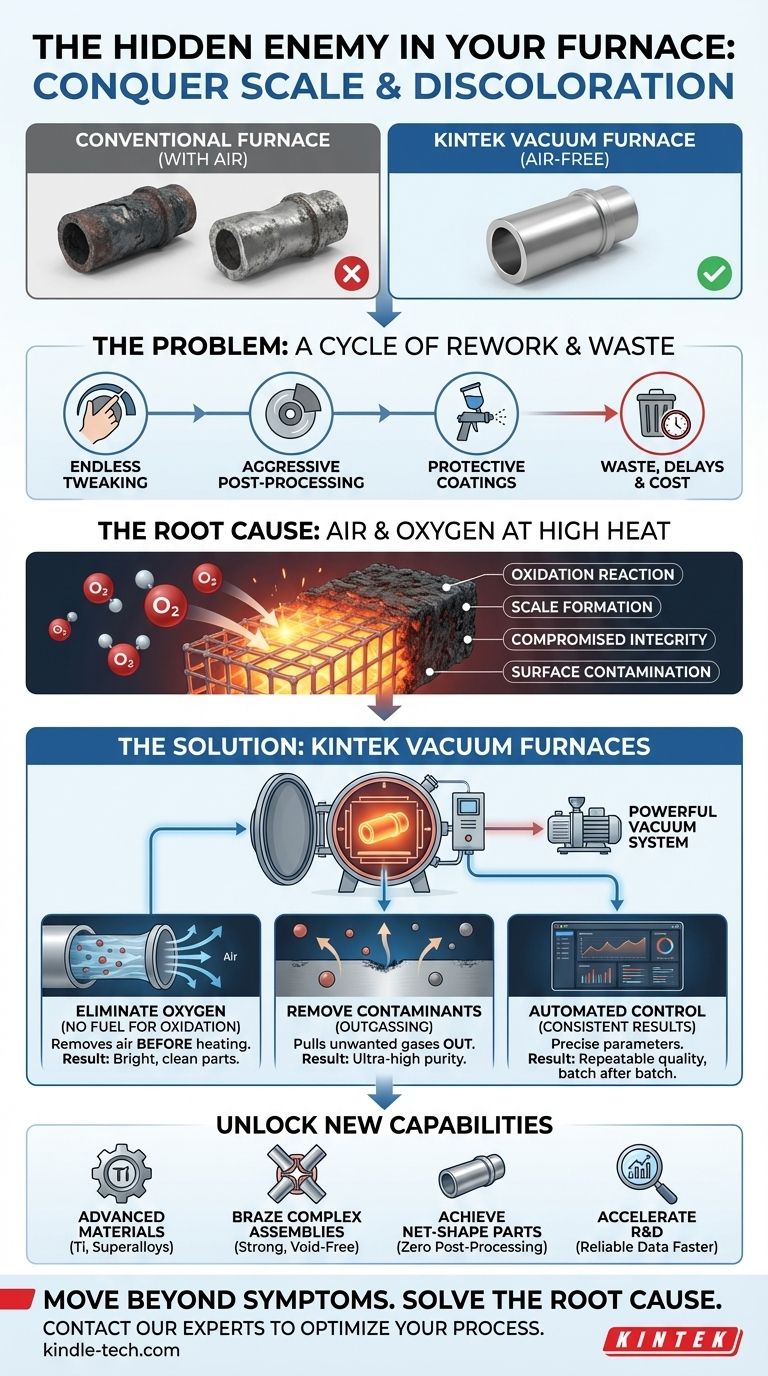

Preso em um Ciclo de Retrabalho e Desperdício?

Se este cenário parece familiar, você não está sozinho. Em inúmeros laboratórios e linhas de produção, as equipes lutam com o mesmo problema desconcertante: resultados inconsistentes de seu processamento térmico. Para combater isso, elas frequentemente caem em um ciclo caro e ineficiente:

- Ajustes Infinitos: Você ajusta as temperaturas em alguns graus, estende ou encurta os tempos de imersão e documenta meticulosamente cada parâmetro, na esperança de encontrar a "fórmula mágica". No entanto, os resultados permanecem imprevisíveis.

- Pós-processamento Agressivo: As equipes gastam horas — ou até dias — esmerilhando, jateando areia ou usando banhos químicos agressivos para remover a oxidação e as incrustações indesejadas, apenas para arriscar danificar a geometria precisa da peça no processo.

- Tentando Revestimentos Protetores: Você experimenta vários revestimentos ou folhas para proteger o material, adicionando etapas extras, custos e novas fontes potenciais de contaminação.

Isso não é apenas uma dor de cabeça técnica; é um dreno direto em seu negócio. Cada lote falho leva a desperdício de material e energia. Cada hora gasta em retrabalho é uma hora não gasta em inovação ou produção. Mais importante ainda, a qualidade inconsistente das peças pode levar a falhas do produto, comprometendo sua reputação e seus lucros.

O Verdadeiro Culpado Não é o Calor — É o Ar

Este é o ponto de virada: O problema não é que você esteja usando a temperatura ou o tempo errados. O problema é o ambiente em que você está aquecendo.

Em altas temperaturas, materiais como aço, titânio e outras ligas não apenas aquecem; eles se tornam altamente reativos. O oxigênio presente em uma atmosfera convencional de forno — mesmo em pequenas quantidades — ataca agressivamente a superfície do material quente. Essa reação química é chamada de oxidação, e é a causa raiz de seus problemas:

- Incrustações e Descoloração: Aquela camada escamosa e escura é simplesmente óxido de metal. É a evidência física de sua peça ser quimicamente alterada.

- Integridade Comprometida: A oxidação pode esgotar elementos de liga chave da superfície, alterando suas propriedades metalúrgicas e tornando-a mais fraca ou mais quebradiça do que o pretendido.

- Contaminação da Superfície: O próprio ar introduz contaminantes que são incorporados ao material, comprometendo sua pureza.

É por isso que as "soluções" comuns estão fadadas ao fracasso. Esmerilhar e jatear são apenas para limpar os danos *depois* que eles já ocorreram. Ajustar a temperatura é como tentar ajustar a velocidade de uma reação química que você não consegue ver. Você está lutando contra um problema de química, não apenas um problema de aquecimento.

A Solução: Assumir o Controle do Ambiente

Se a presença de ar é a causa fundamental do problema, então a única solução verdadeira é removê-lo completamente. Você precisa de uma ferramenta que não apenas gere calor, mas crie um ambiente imaculado onde reações químicas indesejadas simplesmente não possam ocorrer.

Este é o princípio exato por trás de um forno a vácuo. Não é apenas um forno "melhor"; é uma abordagem completamente diferente para o processamento térmico, uma que aborda a causa raiz da oxidação diretamente.

Fornos a Vácuo KINTEK: Projetados para Pureza e Precisão

Um forno a vácuo KINTEK é um sistema projetado desde o início para lhe dar controle total do ambiente. Ele elimina sistematicamente as variáveis que causam falhas em fornos convencionais.

-

A Causa Raiz: Ar e Oxigênio.

- A Solução KINTEK: Um sistema de vácuo potente e multiestágio remove virtualmente todo o ar de uma câmara selada *antes* que o aquecimento comece. Isso priva a reação de oxidação de seu combustível (oxigênio), resultando em peças brilhantes, limpas e sem incrustações sempre.

-

A Causa Raiz: Contaminantes de Superfície.

- A Solução KINTEK: O vácuo não apenas impede a entrada de novos contaminantes; ele extrai ativamente impurezas existentes e gases voláteis do próprio material — um processo chamado desgaseificação. Isso é crucial para alcançar a pureza ultra-alta necessária para implantes médicos, componentes aeroespaciais e eletrônicos sensíveis.

-

A Causa Raiz: Resultados Inconsistentes.

- A Solução KINTEK: Com um sistema de controle totalmente automatizado, cada parâmetro — do nível de vácuo à rampa de aquecimento precisa e ao resfriamento rápido a gás — é perfeitamente gerenciado e repetível. Você obtém as mesmas propriedades metalúrgicas exatas lote após lote, ano após ano.

Além de um Acabamento Perfeito: Desbloqueando Novas Capacidades

Quando você para de desperdiçar recursos lutando contra a contaminação da superfície, pode se concentrar no que realmente importa: inovação e desempenho. Eliminar esse problema crônico não apenas economiza dinheiro em retrabalho; ele desbloqueia um novo nível de potencial para seu laboratório ou linha de produção.

Com o ambiente imaculado de um forno a vácuo, você agora pode:

- Trabalhar com Materiais Avançados: Processar com confiança materiais altamente sensíveis como titânio, superligas e metais refratários sem medo de contaminação.

- Brasar Conjuntos Complexos: Criar juntas fortes, limpas e sem vazios em conjuntos complexos que são impossíveis de alcançar em uma atmosfera convencional.

- Obter Peças Net-Shape: Produzir componentes tão limpos e precisos que exigem zero pós-processamento, encurtando drasticamente seu ciclo de produção.

- Acelerar P&D: Obter dados confiáveis e repetíveis de seus testes de materiais, permitindo validar novos projetos e ligas mais rapidamente do que nunca.

Resolver esse desafio persistente não é apenas obter uma peça mais brilhante; é tornar toda a sua operação mais previsível, eficiente e capaz de lidar com problemas de engenharia de próxima geração. Se você está pronto para ir além do tratamento de sintomas e finalmente resolver a causa raiz de seus problemas de processamento térmico, nossa equipe está aqui para ajudar. Podemos analisar seus materiais específicos e objetivos de processo para determinar a solução ideal para sua aplicação.

Vamos discutir como eliminar permanentemente a oxidação e desbloquear todo o potencial de seus materiais. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

Artigos relacionados

- Fornos de laboratório a vácuo na investigação de materiais avançados

- Ciência dos materiais com o forno de vácuo de laboratório

- Por Que Seus Processos de Alta Temperatura Falham: O Inimigo Oculto em Sua Forno a Vácuo

- Explorando fornos de tungstênio a vácuo: Funcionamento, aplicações e vantagens

- Processo de fusão e manutenção do forno de fusão por indução de vácuo