Compreender os fornos de vácuo de tungsténio

Explore a funcionalidade e o significado dosfornos de vácuo de tungsténio em ambientes laboratoriais. Aprofunde-se nos principais componentes e mecanismos operacionais, incluindo o papel dos cadinhos de tungsténio e das zonas quentes de amostra para várias aplicações de processamento térmico.

Fornos de tungsténio - funcionamento e funcionalidade do sistema

Os fornos de tungsténio a vácuo, tais como a gama KinTek, apresentam capacidades operacionais avançadas facilitadas por um ecrã tátil modernizado de interface homem-máquina (HMI). Esta interface permite aos utilizadores controlar eficazmente todas as funções do forno, incluindo o bombeamento, o manuseamento do gás e a ventilação, melhorando a facilidade de utilização. O ecrã HMI apresenta vários ecrãs que mostram o estado operacional, os ecrãs de interbloqueio e os estados das válvulas.

A interface HMI facilita o controlo do programa automático de extração e arrefecimento de gás. Este programa foi meticulosamente concebido para eliminar o oxigénio residual da câmara do forno, prolongando assim a vida útil da zona quente e atenuando o risco de oxidação.

O que é um forno de vácuo?

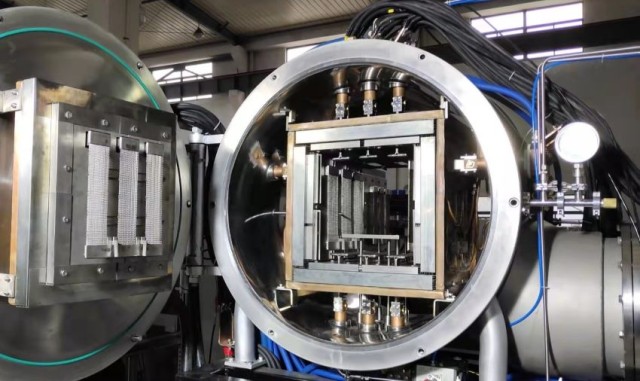

Um forno de vácuo é composto por três componentes principais: uma bomba de difusão de alta velocidade, uma câmara de vácuo que aloja uma zona quente de alta temperatura e um armário de controlo. A bomba de difusão possui uma velocidade de bombagem impressionante de 180.000 litros por minuto, crucial para gerir eficazmente cargas elevadas de gás a temperaturas elevadas. Ligada à câmara da zona quente através de uma grande válvula de vácuo em ângulo reto, a bomba de difusão é complementada por uma bomba de vácuo de palhetas rotativas. A monitorização da pressão da linha da frente é facilitada através de um tubo medidor de vácuo. Nomeadamente, a pressão de base do sistema na zona quente à temperatura ambiente ronda os 1 x 10^-6 Torr.

A zona quente

A zona quente é o componente central do forno de vácuo. Composta por elementos de barra de molibdénio, a zona quente é aquecida de forma resistiva quando o sistema atinge vácuo suficiente. Operando em condições de vácuo, as temperaturas dentro da zona quente podem ultrapassar os 1300°C (2372°F). O controlo do forno de vácuo é facilitado através de um painel de ecrã tátil com Controlador Lógico Programável (PLC), permitindo aos operadores selecionar e executar perfis de temperatura/tempo pré-programados, adaptados a tarefas específicas. Além disso, a pressão e a temperatura são continuamente monitorizadas e apresentadas em vários pontos do sistema. O armário de controlo aloja componentes essenciais, tais como transformadores, contactores e fusíveis.

Fornos de tungsténio - Requisitos de manutenção

Todos os fornos de vácuo de laboratório necessitam de uma fonte de alimentação trifásica, fornecimento e drenagem de água refrigerada, gás árgon para ventilação, fornecimento de gás de processo e tubagem de ventilação.

Visão geral dos fornos de vácuo de tungsténio

Equipados com cadinhos de tungsténio ou zonas quentes de amostras planas, os fornos de vácuo para laboratório facilitam o processamento térmico, o tratamento térmico, o recozimento e a sinterização a vácuo em atmosferas de vácuo, azoto ou hidrogénio.

Os fornos de vácuo da KinTek oferecem uma gama diversificada de zonas quentes de tungsténio para várias aplicações. Operando à pressão atmosférica dentro de uma atmosfera inerte, estes fornos possuem um vácuo final de 5 x 10^-2 mBar, assegurando um desempenho ótimo num espetro de processos laboratoriais.

Série avançada de fornos de tungsténio da KinTek

Descubra as características de ponta e a interface de fácil utilização oferecidas pela gama de fornos de vácuo de tungsténio da KinTek. Saiba como o ecrã tátil modernizado HMI aumenta o controlo sobre as funções do forno, desde o bombeamento e manuseamento de gás até à ventilação, garantindo uma operação eficiente e sem problemas.

Fornos a vácuo

A KinTek fabrica fornos a vácuo com pressões operacionais tão baixas quanto 10-11 torr (mBar). Estes fornos funcionam desde a temperatura ambiente até uma temperatura máxima de 3000 °C (5432 °F) na zona quente de tungsténio e 2200 °C (3992 °F) na zona quente de grafite, com níveis de vácuo de cerca de 10-2 torr/mBar.

O forno de vácuo inclui uma câmara de forno hermeticamente fechada e um sistema de extração que remove o ar e os gases da câmara. No interior da câmara, um aquecedor aquece e trata o produto em condições de vácuo.

Para várias indústrias, a KinTek oferece a Série de Fornos de Tungsténio Avançados, que inclui um forno de mufla molywound de alta temperatura capaz de atingir temperaturas até 1800°C em hidrogénio, amoníaco dissociado, gás de formação ou qualquer outra atmosfera redutora. Este forno possui características como secções de pré-aquecimento, secções de remoção de aglutinante, controlos de zonas múltiplas, características de ponto de orvalho baixo ou alto e sistemas de empurrador automatizados prontos a utilizar, o que o torna um solucionador de problemas versátil adequado para uma variedade de processos, tais como

- Metais refractários

- Metais em pó

- Cerâmica técnica

- Formação de vidro

- Eliminação de combustível nuclear

- Sinterização

- Metalização

- Queima e co-queima

- Recozimento

- Brasagem

- Redução de peso

Esta redução do peso do forno é particularmente importante nas operações de vazamento manual. Os fornos KinTek são mais fáceis de manter e menos dispendiosos de reparar do que os fornos de concha e os fornos de estrutura de alumínio, devido aos seus painéis de inspeção e de acesso removíveis à frente e atrás. Eles são construídos tendo em mente a durabilidade, garantindo uma longa vida útil do forno. Além disso, eles operam em freqüências de 3.000 a 10.000 hertz com utilização máxima de energia. Os fornos KinTek encontram aplicações ideais na fundição de protótipos, fundição de pequenas séries, refinação e fundição de metais preciosos, operações de laboratório e onde quer que sejam necessárias quantidades relativamente pequenas de metal fundido.

Fornos de tungsténio - Operação e funcionalidade do sistema

A gama de fornos de vácuo de laboratório KinTek oferece uma interface de fácil utilização através de um ecrã tátil modernizado HMI. Esta interface permite o controlo de todas as funções do forno, incluindo o bombeamento, o manuseamento do gás e a ventilação, resultando numa maior facilidade de utilização. Vários ecrãs apresentam a operação, os ecrãs de interbloqueio e o estado das válvulas.

A HMI facilita o controlo do programa automático de extração e arrefecimento do gás. Este programa foi concebido para remover o oxigénio residual da câmara do forno, prolongando assim a vida útil da zona quente e evitando a oxidação.

Principais características e especificações técnicas

Aprofunde-se nas principais características e especificações técnicas dos fornos de vácuo de tungsténio, incluindo capacidades de temperatura, pressão de base, taxas de rampa e opções de controlo do processo. Saiba mais sobre as vantagens das câmaras do forno de carregamento superior, designs arrefecidos a água e sistemas totalmente interligados para maior segurança e conveniência.

Descrição geral dos fornos de vácuo de tungsténio

Os fornos de vácuo de laboratório equipados com cadinhos de tungsténio ou zonas quentes de amostras planas oferecem capacidades versáteis de processamento térmico, incluindo tratamento térmico, recozimento e sinterização a vácuo. Estes fornos funcionam dentro de uma atmosfera controlada de vácuo, azoto ou hidrogénio, proporcionando condições precisas para várias aplicações científicas.

Fornos de tungsténio - Características principais

Capacidades de temperatura

- As temperaturas atingem até 2600˚C, permitindo processos de alta temperatura essenciais para a investigação e desenvolvimento de materiais.

Pressão de base

- Mantém uma pressão de base inferior a 5 x 10^(-2) mBar, assegurando condições de vácuo óptimas para um desempenho fiável.

Taxas de rampa

- As taxas de rampa rápidas de aproximadamente 120˚C/min facilitam ciclos de aquecimento e arrefecimento eficientes, reduzindo os tempos de processamento.

Controlo do processo

- Utiliza uma interface de computador portátil para registo de dados abrangente e controlo do processo térmico programável em vários passos, oferecendo flexibilidade e precisão.

Design da câmara do forno

- Inclui uma câmara de forno de carregamento superior para uma colocação e recuperação cómodas das amostras, aumentando a eficiência do fluxo de trabalho.

Sistema de arrefecimento

- O design totalmente arrefecido a água com uma câmara e tampa em aço inoxidável assegura uma dissipação de calor eficiente, contribuindo para aumentar a vida útil do equipamento.

Medidas de segurança

- A tampa motorizada com sensor de encravamento e encravamentos de proteção total garantem um funcionamento seguro, tornando-a adequada para operadores universitários e inexperientes.

Manuseamento automático de gás

- Implementa um programa de purga automática da bomba para remover o oxigénio residual da câmara, evitando a oxidação e preservando a integridade da zona quente.

Interface do utilizador

- O ecrã tátil HMI de fácil utilização proporciona um controlo intuitivo das funções do forno, incluindo bombagem, manuseamento de gás e ventilação, aumentando a facilidade de utilização.

Sistema de interbloqueio

- O sistema de encravamento completo garante a segurança do utilizador e do equipamento, minimizando os riscos associados à operação.

Características adicionais

- Suporta processamento sob vácuo e pressão atmosférica, acomodando diversos requisitos experimentais.

- Permite o aquecimento de cadinhos e amostras planas, oferecendo versatilidade para várias aplicações de investigação.

Fornos de tungsténio - Vantagens técnicas

As propriedades únicas do tungsténio fazem dele um material ideal para a construção de zonas quentes em fornos de vácuo:

- Ponto de fusão elevado: Com um ponto de fusão de 3420ºC (6187ºF), o tungsténio suporta temperaturas extremas encontradas durante o processamento térmico.

- Baixa pressão de vapor: Apresenta baixa pressão de vapor a altas temperaturas, minimizando a contaminação e garantindo a pureza dos materiais processados.

- Elevada resistência: Demonstra uma elevada resistência a quente, mantendo a integridade estrutural sob tensão térmica.

- Baixa expansão térmica: A expansão térmica mínima reduz o risco de deformação ou fissuração durante os ciclos de aquecimento e arrefecimento.

- Elevada condutividade térmica: Facilita a transferência eficiente de calor dentro da câmara do forno, promovendo uma distribuição uniforme da temperatura.

- Módulo de Young elevado: Oferece uma excelente estabilidade mecânica, essencial para um controlo preciso dos ambientes das amostras.

- Resistência à corrosão: Resiste à corrosão contra ácidos e metais fundidos, garantindo a durabilidade em condições experimentais exigentes.

- Temperatura de recristalização: Apresenta uma temperatura de recristalização entre 1100º - 1400ºC (2012º - 2550ºF), mantendo a integridade estrutural durante o uso prolongado.

- Condutividade eléctrica: Oferece uma boa condutividade eléctrica, permitindo um controlo preciso dos processos de aquecimento.

- Produção de metalurgia do pó: Produzido principalmente utilizando métodos de metalurgia do pó, resultando num tamanho de grão fino e propriedades mecânicas superiores.

Os fornos de vácuo de tungsténio oferecem aos investigadores uma plataforma fiável e versátil para a síntese e caraterização de materiais avançados, com um controlo preciso dos parâmetros de processamento térmico e características de segurança melhoradas.

Aplicações de tungsténio em fornos de vácuo

Obtenha informações sobre as diversas aplicações do tungsténio em ambientes de fornos de vácuo, particularmente o seu papel na garantia da integridade estrutural e estabilidade a temperaturas elevadas. Explore exemplos do mundo real, tais como conjuntos de carris de rolos, que demonstram a versatilidade e fiabilidade do tungsténio em cenários de processamento térmico exigentes.

Os fornos de vácuo de laboratório estão equipados com cadinhos de tungsténio ou zonas quentes de amostras planas para o processamento térmico, o tratamento térmico, o recozimento e a sinterização sob vácuo numa atmosfera de vácuo, azoto ou hidrogénio. Os fornos a vácuo KinTek oferecem uma gama de zonas quentes de tungsténio para diversas aplicações. A série de fornos de tungsténio apresenta um vácuo máximo de 5 x 10^-2 mBar, funcionando à pressão atmosférica numa atmosfera inerte. Esta configuração garante condições óptimas para um processamento térmico de precisão.

Propriedades únicas do tungsténio

Retenção da forma

O tungsténio mantém a sua forma a altas temperaturas, o que o torna ideal para eléctrodos de soldadura. Além disso, permite o revestimento de diamantes a temperaturas ultra-altas, crucial para aplicações que requerem uma resistência extrema ao calor. Os fornos de revestimento por deposição de vapor utilizam fios de tungsténio para transmitir uniformemente calor elevado, facilitando a deposição de diamantes.

Alta densidade

A alta densidade específica do tungsténio encontra aplicações na proteção contra radiações, colimadores, materiais de alvo de pulverização catódica e sistemas militares de armas inerciais. O seu peso compacto oferece vantagens em relação ao chumbo e ao ouro, tornando-o adequado para balastro aeroespacial e componentes de equilíbrio de amortecimento de vibrações.

Opções de ligas e maquinabilidade

Apesar das opções limitadas de ligas devido ao seu ponto de fusão único, as ligas de tungsténio, como a liga pesada, oferecem formas maquináveis. A liga pesada, que combina tungsténio com níquel e cobre ou ferro, pode ser prensada e sinterizada em formas que vão além dos produtos forjados de tungsténio puro, aumentando a versatilidade em várias aplicações.

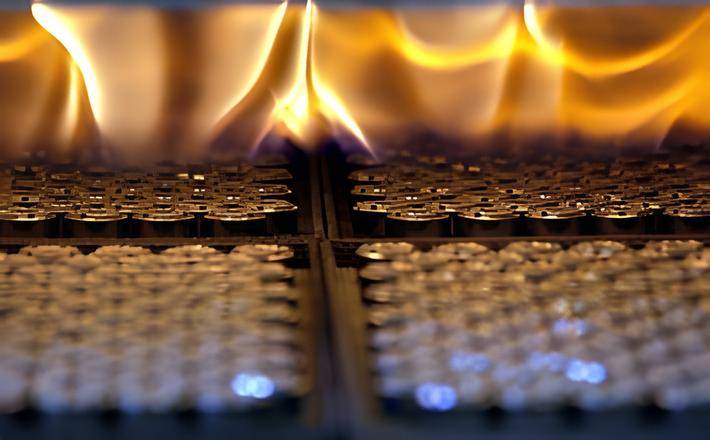

Processamento de pó de tungsténio

O pó de tungsténio é prensado em diversas formas e dimensões, sendo depois sinterizado a temperaturas que variam entre 2000 - 2500ºC (3630 - 4530ºF) em fornos cheios de hidrogénio. Este processo aumenta a densidade e a resistência do produto acabado, garantindo um desempenho superior em condições exigentes.

Vasta gama de aplicações

Para além dos fornos de vácuo, o tungsténio é amplamente utilizado em várias indústrias:

- Iluminação: O tungsténio é utilizado em lâmpadas incandescentes devido à sua resistência ao calor.

- Eléctrica: É utilizado em contactos eléctricos devido à sua condutividade e durabilidade.

- Médica: O tungsténio fornece proteção contra a radiação de raios X para equipamento médico.

- Construção: Utilizado em barras de perfuração devido à sua elevada força e resistência ao desgaste.

Características das classes de tungsténio

O tungsténio está disponível em várias combinações de ligas, dependendo a escolha da temperatura de funcionamento e da conceção do produto. As características dos graus determinam a sua adequação a aplicações específicas, garantindo um desempenho e uma longevidade óptimos.

Utilização em aplicações de fornos de vácuo

As propriedades excepcionais do tungsténio tornam-no indispensável em fornos de vácuo que funcionam acima de 1315ºC (2400ºF). Garante a integridade estrutural a temperaturas elevadas e protege contra a degradação do material. Nomeadamente, os eixos de tungsténio em conjuntos de carris de rolos exemplificam a sua fiabilidade em ambientes de alta temperatura, onde os materiais convencionais podem falhar.

Em resumo,tungsténiofazem dele uma pedra angular das modernas aplicações industriais e de alta tecnologia, particularmente em ambientes de fornos de vácuo onde a fiabilidade e o desempenho são fundamentais. A sua versatilidade e durabilidade continuam a impulsionar a inovação em diversos sectores, garantindo avanços no processamento térmico e não só.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Indução a Vácuo em Escala Laboratorial

Artigos relacionados

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho

- A Engenharia do Nada: Por Que Fornos a Vácuo Definem a Integridade do Material

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Por Que Suas Juntas Soldadas São Inconsistentes — E a Solução Não Está no Forno

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas