Introdução aos fornos de atmosfera de hidrogénio

Os fornos de atmosfera de hidrogéniodesempenham um papel fundamental nos processos industriais modernos, particularmente na sinterização de ligas de alta qualidade e no fabrico de materiais avançados. Estes fornos especializados funcionam em ambientes controlados de hidrogénio, assegurando uma gestão precisa da temperatura e das reacções químicas. Este guia investiga os meandros dos fornos de atmosfera de hidrogénio, abrangendo os seus tipos, componentes, aplicações, medidas de segurança e estratégias de manutenção. Compreender estes aspectos é crucial para as indústrias que procuram um ótimo desempenho e segurança nas suas operações. Junte-se a nós enquanto exploramos o mundo abrangente dos fornos de atmosfera de hidrogénio, destacando a sua importância e considerações operacionais.

Tipos de Fornos Atmosféricos a Hidrogénio

Os fornos para atmosfera de hidrogénio são equipamentos de aquecimento especializados concebidos para o processamento a alta temperatura num ambiente de hidrogénio controlado. Estes fornos são essenciais para várias aplicações industriais, incluindo o processamento de materiais e experiências que requerem reacções químicas específicas ou alterações nas propriedades dos materiais. A principal função de um forno de atmosfera de hidrogénio é aquecer materiais num ambiente de hidrogénio de alta pureza para obter os efeitos desejados de tratamento térmico. Esta secção analisa os diferentes tipos de fornos de atmosfera de hidrogénio, focando as suas estruturas, aplicações e características principais.

Fornos verticais de atmosfera de hidrogénio

Os fornos verticais de atmosfera de hidrogénio são caracterizados pela sua orientação vertical, em que a câmara de aquecimento está posicionada verticalmente. Esta conceção é particularmente adequada para aplicações que requerem um aquecimento uniforme das amostras, como a calcinação ou sinterização de pós. A configuração vertical permite uma distribuição eficiente do calor e minimiza a perda de calor, garantindo uma temperatura consistente em toda a câmara.

As principais características dos fornos verticais de atmosfera de hidrogénio incluem:

- Aquecimento uniforme: O design vertical facilita um aquecimento uniforme, crucial para processos como a sinterização e a calcinação.

- Eficiência de espaço: Ocupando menos espaço horizontal, estes fornos são ideais para laboratórios e instalações de produção com espaço limitado.

- Capacidade para altas temperaturas: Equipados com elementos de aquecimento como o dissiliceto de molibdénio ou elementos de fibra cerâmica, estes fornos podem atingir temperaturas até 1600°C.

Fornos horizontais de atmosfera de hidrogénio

Os fornos horizontais de atmosfera de hidrogénio têm uma orientação horizontal, com a câmara de aquecimento posicionada horizontalmente. Esta conceção é óptima para o processamento contínuo de amostras ou materiais compridos, como o tratamento térmico de fios ou barras compridas. Os fornos horizontais são conhecidos pela sua capacidade de lidar com grandes volumes de materiais e manter um elevado rendimento.

As principais características dos fornos horizontais de atmosfera de hidrogénio incluem:

- Processamento contínuo: Adequado para aplicações que requerem um processamento contínuo, aumentando a eficiência da produção.

- Elevado rendimento: Concebidos para lidar com grandes quantidades de materiais, tornando-os ideais para operações à escala industrial.

- Elementos de aquecimento versáteis: Equipados com vários tipos de elementos de aquecimento, como fios de resistência ou elementos de grafite, estes fornos podem atingir temperaturas elevadas de forma eficiente.

Fornos de atmosfera dividida de hidrogénio

Os fornos de atmosfera de hidrogénio divididos apresentam um design dividido, em que a câmara do forno é dividida em duas metades, cada uma com o seu próprio elemento de aquecimento. Esta conceção permite um fácil carregamento e descarregamento de materiais sem a necessidade de remover toda a câmara, aumentando a flexibilidade e eficiência operacional.

As principais características dos fornos de atmosfera de hidrogénio dividida incluem:

- Facilidade de acesso: O design dividido facilita o acesso para carregar e descarregar materiais, reduzindo o tempo de inatividade.

- Processamento a alta temperatura: Ideal para aplicações que requerem processamento a alta temperatura, como recozimento ou brasagem.

- Elementos de aquecimento personalizáveis: Equipados com vários tipos de elementos de aquecimento, como o carboneto de silício (SiC), estes fornos podem ser personalizados para satisfazer requisitos de aplicação específicos.

Fornos rotativos de atmosfera de hidrogénio

Os fornos rotativos de atmosfera de hidrogénio são concebidos para o processamento contínuo de materiais, rodando-os dentro de uma câmara cilíndrica aquecida por um elemento de aquecimento. O movimento rotativo assegura um aquecimento uniforme e uma mistura eficiente dos materiais, tornando-os adequados para aplicações que envolvam pós ou grânulos, como a calcinação ou a torrefação.

As principais características dos fornos rotativos de atmosfera de hidrogénio incluem:

- Aquecimento uniforme: O movimento rotativo assegura um aquecimento e mistura uniformes dos materiais, melhorando a consistência do processo.

- Processamento eficiente: Adequado para o processamento a alta temperatura de pós ou grânulos, melhorando a eficiência da produção.

- Elementos de aquecimento versáteis: Equipados com vários tipos de elementos de aquecimento, tais como elementos de fibra cerâmica ou carboneto de silício (SiC), estes fornos podem atingir temperaturas elevadas e manter a estabilidade operacional.

Aplicações dos fornos de atmosfera de hidrogénio

Os fornos de atmosfera de hidrogénio são amplamente utilizados em várias indústrias, incluindo a aeroespacial, a indústria automóvel e a eletrónica. As principais aplicações incluem:

- Sinterização e recozimento: Especialmente concebidos para sinterizar ou recozer materiais num ambiente de hidrogénio ou de gás inerte.

- Processamento a alta temperatura: Capazes de atingir temperaturas ajustáveis de 0 a 1600°C, estes fornos são ideais para o processamento de materiais a alta temperatura.

- Garantia de qualidade do material: O ambiente de alta pureza do hidrogénio garante que os materiais não são afectados por outros gases, mantendo a qualidade e a estabilidade durante o tratamento térmico.

Conclusão

Os fornos de atmosfera de hidrogénio são ferramentas indispensáveis no processamento de materiais a alta temperatura, oferecendo uma gama de designs adaptados a aplicações específicas. Quer seja vertical, horizontal, dividido ou rotativo, cada tipo de forno de atmosfera de hidrogénio oferece vantagens únicas em termos de uniformidade de aquecimento, eficiência operacional e capacidades de manuseamento de materiais. Compreender as características e aplicações destes fornos é crucial para selecionar o equipamento certo para satisfazer necessidades industriais específicas.

Componentes e design dos fornos para atmosfera de hidrogénio

Os fornos de atmosfera de hidrogénio são equipamentos especializados concebidos para processos como a sinterização de aço inoxidável e a brasagem, que requerem um ambiente controlado com níveis reduzidos de oxigénio. Estes fornos estão equipados com vários componentes chave e características de segurança para garantir um funcionamento eficiente e seguro.

Tanques interiores em aço inoxidável

O tanque interno de um forno de atmosfera de hidrogénio é tipicamente feito de aço inoxidável. Este material é escolhido pela sua resistência a altas temperaturas e à corrosão, que são essenciais num ambiente rico em hidrogénio. A construção em aço inoxidável garante que o forno pode manter a sua integridade estrutural mesmo sob exposição prolongada a altas temperaturas e gases reactivos.

O-Rings de silicone

A vedação é fundamental nos fornos de atmosfera de hidrogénio para evitar fugas e garantir uma atmosfera consistente dentro da câmara. Os O-rings de silicone são utilizados para vedar a porta do forno. Estas juntas tóricas foram concebidas para resistir a temperaturas elevadas e manter a sua elasticidade, garantindo uma vedação estanque mesmo após utilização repetida.

Sistemas de arrefecimento a água

Para proteger os O-rings de silicone e outros componentes contra o sobreaquecimento, são instalados sistemas de arrefecimento a água. Estes sistemas fazem circular água à volta da porta do forno e de outras áreas críticas, reduzindo a temperatura e prolongando a vida útil dos vedantes e de outros componentes sensíveis.

Características de segurança

A segurança é fundamental nos fornos de atmosfera de hidrogénio devido à natureza inflamável e explosiva do hidrogénio. Várias características de segurança estão integradas no design para mitigar os riscos:

- Detectores de hidrogénio: Estes dispositivos monitorizam os níveis de oxigénio no interior do forno. Se o nível de oxigénio descer abaixo de um limiar seguro, indicando uma potencial fuga de hidrogénio, o detetor dispara um alarme para alertar os operadores.

- Válvulas à prova de explosão: Estas válvulas são concebidas para evitar a acumulação de pressão no interior do forno. Em caso de explosão, as válvulas libertarão a pressão de forma controlada, minimizando o risco de danos estruturais.

- Controlador do queimador e da combustão: O excesso de hidrogénio gasoso é queimado através de um queimador e de um controlador de combustão. Este sistema assegura que qualquer fuga de hidrogénio é queimada de forma segura, evitando a sua acumulação no interior do forno.

- Sistemas de alarme: São instalados alarmes visuais e auditivos para alertar os operadores de quaisquer problemas de segurança. Estes alarmes estão ligados aos detectores de hidrogénio e a outros sistemas de segurança, fornecendo uma notificação imediata de quaisquer perigos potenciais.

Componentes adicionais

Outros componentes instalados no invólucro interior do forno incluem termopares para monitorização da temperatura, válvulas de entrada e saída para controlo do gás e manómetros para monitorização da pressão interna. Estes componentes trabalham em conjunto para fornecer um controlo preciso sobre o ambiente do forno.

Flexibilidade operacional

Os fornos de atmosfera de hidrogénio são concebidos para lidar com vários gases, incluindo hidrogénio, árgon, nitrogénio, oxigénio, monóxido de carbono e amoníaco. Esta flexibilidade permite uma vasta gama de aplicações, desde a sinterização de aço inoxidável até à realização de experiências em atmosferas controladas.

Vantagens dos fornos de atmosfera de hidrogénio

- Campo de temperatura uniforme: A conceção destes fornos assegura uma distribuição uniforme da temperatura dentro da câmara, o que é crucial para resultados de processamento consistentes.

- Baixa temperatura de superfície: Os sistemas de arrefecimento a água ajudam a manter uma temperatura de superfície baixa, reduzindo o risco de queimaduras e de incêndio.

- Controlo rápido da temperatura: Estes fornos podem atingir e estabilizar rapidamente a temperatura desejada, melhorando a eficiência e reduzindo o consumo de energia.

- Eficiência energética: O design incorpora características de poupança de energia, minimizando o consumo de energia sem comprometer o desempenho.

- Limpo e livre de poluição: A atmosfera controlada evita a contaminação, assegurando que os materiais processados permanecem limpos e livres de impurezas.

Em conclusão, os fornos de atmosfera de hidrogénio são equipamentos sofisticados concebidos tendo em mente a segurança, a eficiência e a precisão. A integração de tanques internos de aço inoxidável, anéis de vedação de silicone, sistemas de arrefecimento a água e características de segurança avançadas garantem que estes fornos podem lidar com os requisitos exigentes dos processos que envolvem hidrogénio, mantendo um elevado nível de segurança operacional.

Aplicações dos fornos para atmosfera de hidrogénio

Os fornos de atmosfera de hidrogénio desempenham um papel fundamental em várias indústrias, particularmente na sinterização de ligas de alta qualidade, composições cerâmicas/metálicas e fabrico de peças de missão crítica. Estes fornos utilizam o hidrogénio como meio para aquecer materiais a altas temperaturas, conseguindo reacções químicas específicas ou alterações nas propriedades dos materiais. As características únicas dos fornos de atmosfera de hidrogénio, tais como ambientes de hidrogénio de elevada pureza, oxidação reduzida, aquecimento e arrefecimento rápidos, aquecimento uniforme e uma vasta gama de aplicações, tornam-nos indispensáveis em vários sectores-chave.

Sinterização de ligas de alta qualidade

A sinterização de ligas de alta qualidade é uma das principais aplicações dos fornos de atmosfera de hidrogénio. Estes fornos são utilizados para processar ligas avançadas que requerem um controlo preciso da atmosfera de sinterização para obter as propriedades mecânicas e químicas desejadas. O ambiente de alta pureza do hidrogénio assegura que as ligas não são afectadas por outros gases, mantendo a sua integridade e estabilidade. Por exemplo, na indústria aeroespacial, os fornos com atmosfera de hidrogénio são utilizados para sinterizar componentes para motores e turbinas de aviões, onde a resistência a altas temperaturas e a integridade estrutural são fundamentais.

Composições cerâmicas/metálicas

Os fornos de atmosfera de hidrogénio são também amplamente utilizados no processamento de composições cerâmicas/metálicas. Estas composições requerem frequentemente uma atmosfera redutora para evitar a oxidação e alcançar as propriedades desejadas. O hidrogénio no forno reduz eficazmente as reacções de oxidação na superfície do material, assegurando que os materiais não se degradam a altas temperaturas. Isto é particularmente importante no fabrico de componentes electrónicos, onde a pureza e o desempenho dos materiais cerâmicos/metálicos são fundamentais.

Fabrico de peças de missão crítica

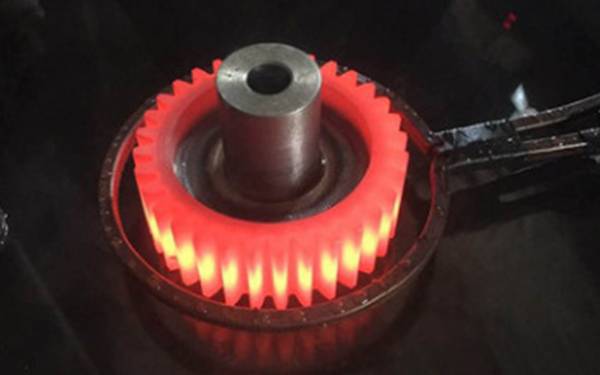

No fabrico de peças de missão crítica, como nas indústrias automóvel e de defesa, os fornos com atmosfera de hidrogénio são utilizados para tratar termicamente vários componentes, como engrenagens, veios, rolamentos e peças de motor. A atmosfera controlada melhora a força, a durabilidade e a resistência ao desgaste destas peças, contribuindo para veículos e equipamentos mais seguros e eficientes. Por exemplo, na indústria automóvel, os fornos de atmosfera de hidrogénio são utilizados para tratar componentes que têm de suportar cargas e temperaturas elevadas, garantindo a sua longevidade e fiabilidade.

Aplicações específicas

-

Recozimento: As atmosferas de hidrogénio são utilizadas em fornos compatíveis com o hidrogénio para processos de recozimento. O recozimento amolece o metal, devolvendo a tenacidade ao metal que foi fragilizado pelo endurecimento por trabalho. Isto é crucial em indústrias como a dos laminadores, moinhos de arame e moinhos de tubos, onde os fios contínuos de metal têm de ser amolecidos para as fases de processamento subsequentes.

-

Sinterização: A sinterização tem sido utilizada para metais em pó há décadas, incluindo prensagem e sinterização (P/M), moldagem por injeção de metal (MIM) e peças fabricadas aditivamente (AM) utilizando um tipo de processo de jato aglutinante. Em alguns casos, particularmente para peças MIM e AM, o forno utilizado pode ser um forno de vácuo que utiliza um fluxo de pressão parcial de enchimento de hidrogénio para limpar as peças e evitar a oxidação, que é crítica devido à elevada área de superfície das partículas de metal em pó.

-

Brasagem: A brasagem é amplamente utilizada para unir duas ou mais peças num conjunto de alta resistência, criando frequentemente subconjuntos que não podem ser feitos numa única etapa de fabrico. Na brasagem, o hidrogénio desempenha um papel crucial como fundente na redução dos óxidos superficiais para permitir que o material de brasagem flua corretamente e adira.

Conclusão

Os fornos de hidrogénio-atmosfera, especialmente os que funcionam acima de cerca de 1350°C (2462°F), são muito úteis para sinterizar muitas ligas de alta qualidade e composições cerâmicas/metálicas. No entanto, as exigências impostas aos materiais refractários são formidáveis. Nos fornos de placa de pressão, as exigências sobre os refractários são especialmente grandes nas placas de pressão. Os extremos de ciclos térmicos, cargas mecânicas e ataques químicos de uma atmosfera redutora tão severa combinam-se para criar a necessidade de cerâmicas muito especializadas. É necessário ter muito cuidado e efetuar testes significativos para garantir o máximo desempenho do sistema. As características únicas e a vasta gama de aplicações dos fornos de atmosfera de hidrogénio fazem deles uma ferramenta essencial em várias indústrias, contribuindo para o avanço dos processos de fabrico de alta tecnologia.

Medidas de segurança nos fornos de atmosfera de hidrogénio

Os fornos de atmosfera de hidrogénio são equipamentos críticos em vários processos industriais, particularmente na metalurgia, cerâmica e fabrico de semicondutores. No entanto, a utilização de hidrogénio apresenta riscos de segurança significativos devido à sua inflamabilidade e potencial para explosões. Por conseguinte, a implementação de medidas de segurança robustas é essencial para mitigar estes riscos. Esta secção analisa os protocolos de segurança abrangentes e as características integradas nos fornos de atmosfera de hidrogénio para garantir a segurança operacional.

Controlo do ponto de orvalho

A manutenção do ponto de orvalho da atmosfera do forno é crucial em determinadas aplicações. Os sistemas de controlo do ponto de orvalho monitorizam o teor de humidade no ambiente do forno, evitando a condensação que pode levar à degradação do material ou a riscos de segurança. Sistemas avançados como o hidrómetro Modelo 580 oferecem medições precisas do ponto de orvalho, com intervalos calibrados de -130°F a +70°F em incrementos de 2°F. Estes sistemas incluem alarmes de ponto de ajuste duplo, leituras digitais e saídas de gravador, assegurando a monitorização em tempo real e ação imediata se o ponto de orvalho exceder os níveis de segurança.

Analisador de Oxigénio/Hidrogénio

Os analisadores portáteis de oxigénio/hidrogénio são ferramentas essenciais para garantir a introdução e remoção seguras de hidrogénio de retortas fechadas, de acordo com as directrizes NFPA 86C. Estes analisadores fornecem leituras digitais separadas para hidrogénio e oxigénio, com uma bomba de amostragem, filtros e medidor de fluxo incorporados. O rápido tempo de aquecimento de 10 segundos e o funcionamento com bateria recarregável aumentam a sua facilidade de utilização e eficácia. Ao monitorizar os níveis de oxigénio e hidrogénio, estes analisadores evitam a formação de misturas explosivas, garantindo um ambiente de trabalho seguro.

Monitorização de fugas de hidrogénio

A monitorização de fugas de hidrogénio é uma caraterística de segurança crítica em fornos de atmosfera de hidrogénio. Os analisadores de atmosfera ambiente calibrados a 1/4 do Limite Explosivo Inferior (LEL) fornecem um sistema de alerta precoce para fugas de hidrogénio. Uma saída de alarme pode acionar um solenoide para desligar a fonte de hidrogénio, evitando potenciais explosões. Adicionalmente, o forno pode ser inundado com gás inerte para manter um estado seguro na eventualidade de uma deteção de fuga.

Sistemas de segurança de gás

Quando se trabalha com gases que contêm mais de 5% de hidrogénio, é obrigatório um sistema de segurança de gás para proteger contra explosões. Estes sistemas controlam o fluxo de gases através de controladores de fluxo totalmente automatizados, em conformidade com as normas SIL2. Em caso de mau funcionamento, o sistema passa imediatamente para um estado seguro. Os sensores de hidrogénio instalados em pontos estratégicos, como o topo do forno, respondem rapidamente a fugas, accionando os protocolos de segurança.

Design e características do forno

O design dos fornos de atmosfera de hidrogénio incorpora várias características de segurança. Os tanques internos de aço inoxidável e as portas seladas com anel em O de silicone evitam fugas de gás. Os sistemas de arrefecimento a água reduzem a temperatura de vedação do O-ring, aumentando a durabilidade e a segurança. Termopares, válvulas de admissão, válvulas de saída de ar e medidores de pressão monitorizam e controlam o ambiente do forno. Os detectores de hidrogénio, os queimadores, os controladores de combustão, as lâmpadas de alarme, os dispositivos de ignição e as válvulas à prova de explosão aumentam ainda mais a segurança.

Flexibilidade operacional

Todos os fornos tubulares podem ser adaptados para utilização de hidrogénio, oferecendo diferentes espaços e temperaturas utilizáveis. Para aplicações que requerem hidrogénio a temperaturas superiores a 1800°C, são recomendados fornos de parede fria. Estes fornos suportam uma variedade de gases, incluindo hidrogénio, árgon, nitrogénio, oxigénio, monóxido de carbono e amoníaco, garantindo flexibilidade operacional e segurança.

Conclusão

Em conclusão, fornos de atmosfera de hidrogénio estão equipados com uma série de medidas de segurança para evitar riscos de inflamabilidade e explosão. Desde o controlo do ponto de orvalho e analisadores de oxigénio/hidrogénio até à monitorização de fugas de hidrogénio e designs robustos de fornos, estas características garantem um ambiente operacional seguro e eficiente. Ao aderir a estes protocolos de segurança, as indústrias podem mitigar os riscos e aumentar a fiabilidade dos seus processos.

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

Artigos relacionados

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada

- Como os fornos de atmosfera controlada melhoram a qualidade e a consistência no tratamento térmico

- Apresentação dos fornos tubulares de vácuo para laboratórios

- Fornos de atmosfera: Guia completo para o tratamento térmico controlado

- guia para FORNOS DE TUBO UNIVERSAL