Introdução aos fornos de atmosfera

Bem-vindo ao nosso guia completo sobrefornos atmosféricosO forno de atmosfera é uma tecnologia essencial no domínio do tratamento térmico controlado. Os fornos atmosféricos desempenham um papel crucial em vários processos industriais, permitindo um controlo preciso dos ambientes de tratamento térmico através da utilização de atmosferas controladas. Este guia aprofunda os princípios fundamentais destes sistemas avançados, explorando os seus principais componentes, diversos tipos e mecanismos de funcionamento complexos. Quer esteja envolvido em metalurgia, fabrico ou investigação, compreender as capacidades e aplicações dos fornos atmosféricos pode melhorar significativamente os seus processos, garantindo eficiência e qualidade. Junte-se a nós para desvendarmos as complexidades destas ferramentas industriais essenciais e o seu impacto transformador em vários sectores.

Principais componentes dos fornos atmosféricos

Os fornos atmosféricos são peças sofisticadas de equipamento concebidas para processos precisos de tratamento térmico sob condições atmosféricas controladas. Estes fornos são essenciais em várias indústrias, incluindo a metalurgia, a cerâmica e a eletrónica, onde a manutenção de condições ambientais específicas durante o aquecimento é fundamental. Aqui, aprofundamos os principais componentes que constituem um forno atmosférico e as suas funções:

1. Câmara de aquecimento

A câmara de aquecimento é o componente central de um forno atmosférico, onde os materiais são submetidos a tratamento térmico. Construída a partir de materiais resistentes a altas temperaturas, como metais refractários ou cerâmicas, a câmara foi concebida para suportar temperaturas extremas, normalmente entre 100°C e mais de 1000°C. As propriedades de isolamento dos materiais da câmara ajudam a manter uma distribuição uniforme da temperatura, garantindo resultados consistentes de tratamento térmico.

2. Sistema de fornecimento de gás

O sistema de fornecimento de gás é crucial para criar e manter a atmosfera desejada dentro do forno. Este sistema inclui cilindros de gás contendo gases como o azoto, árgon, hidrogénio ou uma combinação destes, juntamente com reguladores de pressão, medidores de fluxo e linhas de distribuição. O controlo preciso dos caudais e das misturas de gases é essencial para evitar a oxidação, a descarbonetação ou outras reacções químicas indesejadas durante o processo de aquecimento.

3. Sistema de controlo da atmosfera

O sistema de controlo da atmosfera é o cérebro do forno, gerindo a composição, o fluxo e a pressão dos gases dentro da câmara. Os sistemas avançados utilizam controlos computorizados para ajustar os parâmetros em tempo real, assegurando que a atmosfera se mantém consistente durante todo o processo. Este nível de controlo é vital para obter resultados repetíveis e fiáveis, especialmente em aplicações como o recozimento, a sinterização e a brasagem.

4. Mecanismos de segurança

A segurança é fundamental em qualquer processo de alta temperatura. Os fornos de atmosfera estão equipados com várias caraterísticas de segurança para evitar acidentes e garantir a segurança do operador. Estas incluem alarmes de alta temperatura, válvulas de fecho de emergência e bloqueios que impedem o funcionamento do forno a menos que todas as condições de segurança sejam cumpridas. Além disso, o sistema de exaustão foi concebido para remover com segurança quaisquer subprodutos do processo de aquecimento, evitando a acumulação de gases perigosos.

5. Sistemas de controlo

Os sistemas de controlo de um forno atmosférico incluem o controlador de temperatura e o regulador de atmosfera. O controlador de temperatura utiliza sensores e circuitos de feedback para manter a temperatura desejada dentro da câmara, ajustando a potência dos elementos de aquecimento conforme necessário. O regulador da atmosfera controla a composição e a pressão da atmosfera, assegurando que o ambiente no interior do forno é ótimo para o processo de tratamento térmico específico.

Aplicações dos fornos de atmosfera

Os fornos de atmosfera são amplamente utilizados em várias indústrias. Na metalurgia, são utilizados para recozer, endurecer e sinterizar metais para melhorar as suas propriedades mecânicas. Na indústria da cerâmica, estes fornos são cruciais para os processos de cozedura e esmaltagem. Além disso, na eletrónica, os fornos atmosféricos são utilizados para processos como a soldadura e a brasagem, em que a manutenção de um ambiente controlado é essencial para evitar a oxidação e garantir a integridade dos componentes electrónicos.

Em conclusão, os componentes-chave de um forno atmosférico - a câmara de aquecimento, o sistema de fornecimento de gás, o sistema de controlo da atmosfera, os mecanismos de segurança e os sistemas de controlo - trabalham em harmonia para proporcionar um ambiente controlado para processos precisos de tratamento térmico. Estes componentes asseguram que os materiais são processados em condições óptimas, conduzindo a resultados de alta qualidade e a processos de produção eficientes.

Tipos de fornos de atmosfera

Os fornos atmosféricos são ferramentas essenciais em vários contextos industriais e laboratoriais, concebidos para aquecer materiais em condições atmosféricas controladas. Estes fornos são cruciais para evitar a oxidação, descarbonetação e outras reacções químicas indesejadas que podem ocorrer na presença de oxigénio ou outros elementos reactivos. A classificação e a utilização de diferentes tipos de fornos atmosféricos baseiam-se nos gases específicos utilizados, que podem ser de natureza inerte, redutora ou oxidante.

Fornos de atmosfera de gás inerte

Os fornos atmosféricos de gás inerte são utilizados principalmente para proteger os materiais da oxidação durante os processos de tratamento térmico. Os gases inertes mais comuns utilizados nestes fornos são o azoto (N2) e o árgon (Ar). O azoto é amplamente utilizado devido à sua natureza não reactiva e à sua disponibilidade, proporcionando um ambiente protetor onde o carbono, o oxigénio e o azoto não reagem com o aço. O árgon, outro gás inerte, é também utilizado para cumprir os critérios de um ambiente inerte.

Estes fornos estão equipados com controlos de temperatura de precisão baseados em microprocessadores e isolamento energeticamente eficiente para garantir um desempenho ótimo e poupança de custos. São normalmente utilizados para aplicações como colagem, cura e tratamento térmico, onde a proteção contra a oxidação é crítica.

Fornos de atmosfera redutora

Os fornos de atmosfera redutora utilizam gases que reduzem a superfície do metal que está a ser tratado. Os gases comuns utilizados nestes fornos incluem o hidrogénio (H2) e o gás endotérmico, que é uma mistura de azoto e hidrogénio produzida pela reação de gás natural e ar sobre um catalisador aquecido. O principal objetivo de uma atmosfera redutora é remover o oxigénio da superfície do metal, evitando a oxidação e a descarbonetação.

Estes fornos são frequentemente utilizados em aplicações em que as propriedades metalúrgicas do metal têm de ser controladas, como na produção de aço de alta qualidade e outras ligas. Estão equipados com caraterísticas de segurança, especialmente quando é utilizado hidrogénio, para evitar explosões e garantir a segurança do operador.

Fornos de atmosfera oxidante

Os fornos de atmosfera oxidante são concebidos para promover a oxidação na superfície dos materiais que estão a ser tratados. Estes fornos utilizam atmosferas ricas em oxigénio, que podem ser oxigénio puro ou ar, para criar um ambiente oxidante. Este tipo de atmosfera é utilizado em aplicações onde a oxidação é benéfica, como na produção de certos tipos de cerâmica e em alguns processos de acabamento de metais.

Os fornos de atmosfera oxidante são normalmente utilizados em processos industriais específicos em que se pretende a formação de camadas de óxido, quer para fins estéticos, quer para melhorar as propriedades do material.

Conclusão

A escolha do forno atmosférico depende dos requisitos específicos da aplicação, incluindo o tipo de material a ser tratado e o resultado desejado. Quer se trate de uma atmosfera inerte, redutora ou oxidante, cada tipo de forno oferece vantagens únicas e foi concebido para satisfazer necessidades industriais específicas. A seleção do forno certo, equipado com caraterísticas de segurança adequadas e controlos de precisão, é crucial para alcançar os resultados desejados nos processos de tratamento térmico.

Sistemas de operação e controlo

Os fornos atmosféricos são parte integrante dos processos em que os ambientes controlados são cruciais para obter propriedades específicas dos materiais. Estes fornos funcionam através da criação de uma câmara selada onde a atmosfera pode ser manipulada com precisão, assegurando que os materiais a serem processados não são expostos a elementos indesejados, como o oxigénio ou a humidade. Esta secção analisa o funcionamento passo-a-passo dos fornos atmosféricos, a criação de atmosferas controladas e o papel da automatização na manutenção de condições precisas.

Guia passo-a-passo sobre o funcionamento dos fornos atmosféricos

-

Configuração de câmara selada: O primeiro passo no funcionamento de um forno atmosférico é assegurar a estanquicidade da câmara. Isto evita que qualquer ar externo se infiltre no sistema, o que poderia comprometer a pureza da atmosfera controlada. A câmara é normalmente feita de materiais que podem suportar altas temperaturas e resistir à corrosão dos gases utilizados.

-

Introdução ao fornecimento de gás: Uma vez selada a câmara, entra em ação o sistema de fornecimento de gás. Este sistema inclui cilindros de gás que contêm gases como o azoto, o árgon, o hidrogénio ou misturas especializadas. Estes gases são essenciais para criar a atmosfera desejada no interior do forno.

-

Controlo do fluxo de gás: Os reguladores de pressão e os medidores de fluxo são utilizados para controlar o fluxo de gases no forno. Estes componentes asseguram que é introduzida a quantidade correta de cada gás, mantendo a composição precisa necessária para o processo.

-

Controlo da atmosfera: O sistema de controlo da atmosfera é responsável pelo ajuste dos caudais de gás, das misturas e dos níveis de pressão no interior do forno. Este sistema utiliza sensores e controlos automatizados para manter o ambiente desejado, garantindo resultados consistentes e repetíveis.

-

Processo de aquecimento: Com a atmosfera controlada no local, o forno é aquecido até à temperatura pretendida. Os elementos de aquecimento no interior do forno são concebidos para proporcionar uma distribuição uniforme do calor, assegurando que os materiais que estão a ser processados são aquecidos uniformemente.

-

Monitorização do processo: Durante todo o processo de aquecimento, vários sensores monitorizam a temperatura, a composição do gás e a pressão dentro do forno. Estes dados são utilizados para efetuar ajustes em tempo real no sistema, assegurando que o processo se mantém dentro dos parâmetros especificados.

-

Arrefecimento e ventilação: Uma vez concluído o processo de aquecimento, o forno pode necessitar de ser arrefecido em condições controladas. Isto envolve frequentemente a ventilação da atmosfera controlada e a sua substituição por um gás de arrefecimento ou o arrefecimento natural da câmara.

O papel da automatização na manutenção de condições exactas

A automatização desempenha um papel fundamental no funcionamento dos fornos atmosféricos. Os fornos modernos estão equipados com sistemas de controlo avançados que utilizam controladores lógicos programáveis (PLCs) e interfaces de computador para automatizar todo o processo. Estes sistemas podem monitorizar e ajustar vários parâmetros simultaneamente, assegurando que o forno funciona de forma eficiente e consistente.

- Controlo da temperatura: Os sistemas automatizados podem controlar com precisão a temperatura dentro do forno, fazendo ajustes minuciosos para manter o nível de calor desejado.

- Controlo da composição do gás: Os sensores monitorizam continuamente a composição do gás e as válvulas automáticas ajustam o fluxo de gases para manter a mistura correta.

- Caraterísticas de segurança: A automatização também inclui caraterísticas de segurança, tais como sistemas de paragem de emergência e alarmes que alertam os operadores para quaisquer desvios dos parâmetros especificados.

Aplicações dos fornos de atmosfera

Os fornos de atmosfera são utilizados numa vasta gama de aplicações, incluindo

- Tratamento térmico de metais: Para melhorar a dureza, a força e a resistência ao desgaste dos metais sem causar oxidação.

- Processamento de cerâmica: Para sinterizar e cozer cerâmicas sob atmosferas controladas para obter propriedades específicas.

- Processamento químico: Na produção de certos produtos químicos em que a reação tem de ocorrer num ambiente controlado.

- Investigação laboratorial: Para experiências que exigem um controlo preciso das condições atmosféricas.

Em conclusão, os fornos atmosféricos são equipamentos sofisticados que oferecem um controlo preciso do ambiente de aquecimento. Ao criar e manter atmosferas controladas, estes fornos permitem o processamento de materiais para obter propriedades e resultados específicos. A integração de sistemas avançados de automação garante que estes processos sejam efectuados de forma eficiente, segura e com resultados consistentes.

Aplicações na metalurgia

Os fornos de atmosfera desempenham um papel crucial nos processos metalúrgicos, oferecendo um controlo preciso sobre o ambiente para melhorar as propriedades dos metais. Estes fornos são essenciais em aplicações que vão desde o recozimento e a têmpera até ao endurecimento e sinterização, cada processo adaptado para satisfazer resultados metalúrgicos específicos.

Recozimento

O recozimento é um processo fundamental na metalurgia utilizado para amolecer metais ou alterar as suas propriedades físicas. Ao aquecer o metal a uma temperatura específica e depois arrefecê-lo lentamente, a ductilidade do material é aumentada, reduzindo a sua dureza e fragilidade. Os fornos atmosféricos proporcionam um ambiente controlado que minimiza a oxidação e a descarbonetação, assegurando que o metal permanece puro e atinge a suavidade desejada. Este processo é particularmente importante na produção de fios, chapas e outras formas de metal em que a flexibilidade e a maleabilidade são cruciais.

Revenimento

A têmpera é outro processo crítico que se segue ao endurecimento. Envolve o aquecimento do metal endurecido a uma temperatura mais baixa para reduzir a sua fragilidade sem perder significativamente a sua dureza. Este processo aumenta a tenacidade e a ductilidade do metal, tornando-o mais resistente a fracturas. Os fornos de atmosfera, com a sua capacidade de manter temperaturas e composições de gás exactas, são ideais para a têmpera. Ajudam a obter uma distribuição uniforme da temperatura, o que é essencial para propriedades metalúrgicas consistentes em todo o componente metálico.

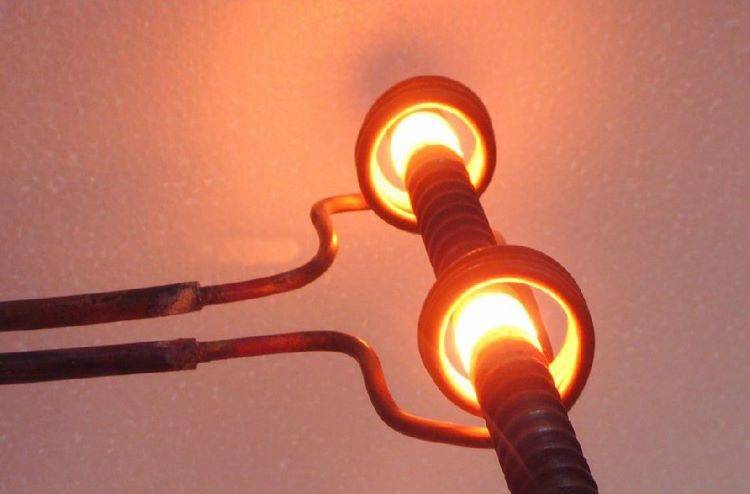

Têmpera

O endurecimento envolve o aquecimento do metal a uma temperatura específica e, em seguida, a sua extinção num meio adequado para aumentar a sua dureza e resistência. Os fornos atmosféricos são utilizados para criar o ambiente necessário para este processo, assegurando que o metal é aquecido uniformemente e protegido de contaminantes atmosféricos. Por exemplo, a cementação, um tipo de processo de endurecimento, envolve a introdução de carbono na camada superficial do metal para aumentar a sua dureza. Isto é normalmente feito numa atmosfera endotérmica, que é controlada com precisão em fornos atmosféricos.

Sinterização

A sinterização é um processo utilizado para criar objectos a partir de partículas de pó, aquecendo-as até um pouco abaixo do seu ponto de fusão. Este processo é amplamente utilizado na produção de componentes metálicos, cerâmicas e alguns polímeros. Os fornos atmosféricos fornecem uma atmosfera protetora que evita a oxidação e a contaminação, assegurando que as partículas de pó se ligam correta e uniformemente. A atmosfera controlada também permite o controlo preciso da temperatura e da duração da sinterização, que são fundamentais para obter as propriedades mecânicas desejadas no produto final.

Recozimento brilhante

O recozimento brilhante é um processo especializado utilizado para produzir um acabamento superficial brilhante e lustroso em metais sem a oxidação típica que ocorre durante o aquecimento. Este processo é frequentemente realizado numa atmosfera de hidrogénio puro ou em gases inertes como o azoto ou o árgon. Os fornos atmosféricos são concebidos para manter estas atmosferas controladas, assegurando que o metal permanece livre de oxidação e atinge um acabamento superficial de alta qualidade. Isto é particularmente importante na produção de aço inoxidável e de outros produtos metálicos de alta qualidade, em que a aparência e a resistência à corrosão são fundamentais.

Aplicações industriais

A procura de resultados metalúrgicos controláveis tem impulsionado o avanço da tecnologia de tratamento térmico. Os fornos atmosféricos modernos estão equipados com sistemas avançados de bombagem de gás que podem introduzir vários gases, como o carbono, o azoto e o árgon, para modificar as propriedades da superfície do metal. Por exemplo, os fornos com bomba de gás podem aplicar um acabamento de cementação para melhorar o desempenho em termos de desgaste, enquanto as atmosferas de azoto melhoram o processo de recozimento. Estes avanços garantem que os processos metalúrgicos são repetíveis e produzem resultados consistentes, o que é essencial para as indústrias que exigem elevada precisão e qualidade nos seus componentes metálicos.

Em conclusão, os fornos atmosféricos são indispensáveis na metalurgia, oferecendo um controlo preciso do ambiente para melhorar as propriedades do metal através de vários processos de tratamento térmico. A sua capacidade de manter atmosferas controladas e temperaturas precisas garante que os metais atinjam a dureza, ductilidade e acabamento superficial desejados, tornando-os vitais numa vasta gama de aplicações industriais.

Aplicações industriais e de investigação

Os fornos de atmosfera são ferramentas indispensáveis tanto na indústria como na investigação, oferecendo um controlo preciso das condições ambientais para melhorar as propriedades dos materiais e permitir processos de fabrico avançados. A sua versatilidade e eficiência fazem deles uma pedra angular em vários sectores-chave, incluindo metalurgia, eletrónica, automóvel, aeroespacial e indústrias de vidro e cerâmica.

Metalurgia

No domínio da metalurgia, os fornos atmosféricos desempenham um papel fundamental em vários processos de tratamento térmico que influenciam significativamente as propriedades mecânicas e físicas dos metais. Estes processos incluem o recozimento, a têmpera e o endurecimento, que são essenciais para refinar a microestrutura dos metais e melhorar a sua ductilidade, dureza e resistência. Por exemplo, os componentes de aço são submetidos a cementação ou nitruração em atmosferas controladas para aumentar a dureza da superfície e a resistência ao desgaste, tornando-os adequados para aplicações em maquinaria e peças automóveis.

Eletrónica

A indústria eletrónica depende fortemente dos fornos atmosféricos para o fabrico de dispositivos semicondutores. Estes fornos facilitam processos críticos como a difusão, dopagem e recozimento, que são necessários para criar as estruturas complexas de circuitos integrados e chips semicondutores. Ao controlar com precisão a atmosfera, estes fornos garantem que os componentes electrónicos cumprem os requisitos rigorosos de eficiência, fiabilidade e desempenho. Por exemplo, o processo de dopagem, que introduz impurezas para alterar a condutividade eléctrica dos semicondutores, é meticulosamente controlado para alcançar as propriedades electrónicas desejadas.

Indústria automóvel

No sector automóvel, os fornos atmosféricos são amplamente utilizados para o tratamento térmico de vários componentes para melhorar as suas propriedades mecânicas. Peças como engrenagens, veios, rolamentos e componentes de motores são submetidos a tratamento térmico em atmosferas controladas para melhorar a sua força, durabilidade e resistência ao desgaste. Isto não só garante a longevidade das peças automóveis, como também contribui para a segurança e eficiência globais dos veículos. Por exemplo, o tratamento térmico das válvulas do motor numa atmosfera controlada pode aumentar significativamente a sua resistência a temperaturas elevadas e a tensões mecânicas.

Aeroespacial e Defesa

As indústrias aeroespacial e de defesa exigem materiais e componentes que possam suportar condições extremas, tornando os fornos atmosféricos uma parte essencial dos seus processos de fabrico. Estes fornos são utilizados para produzir componentes de alto desempenho para motores de aeronaves, turbinas, peças de foguetões e revestimento de armaduras. O controlo preciso da atmosfera durante o tratamento térmico garante que estes componentes cumprem os requisitos rigorosos de resistência a altas temperaturas, integridade estrutural e durabilidade. Por exemplo, o tratamento térmico de ligas de titânio numa atmosfera controlada aumenta a sua relação resistência/peso, tornando-as ideais para aplicações aeroespaciais.

Vidro e cerâmica

Na indústria do vidro e da cerâmica, os fornos atmosféricos são cruciais para os processos de tratamento térmico que melhoram as propriedades físicas e mecânicas destes materiais. A têmpera do vidro, a sinterização da cerâmica e o recozimento são alguns dos principais processos que beneficiam dos ambientes controlados proporcionados por estes fornos. O tratamento térmico numa atmosfera controlada resulta em produtos de qualidade superior com maior resistência, dureza e estabilidade térmica, tornando-os adequados para aplicações na construção, electrodomésticos e várias outras indústrias. Por exemplo, a têmpera do vidro numa atmosfera controlada aumenta significativamente a sua resistência ao choque térmico e ao impacto mecânico, tornando-o mais seguro para utilização em aplicações arquitectónicas e automóveis.

Aplicações de investigação

Em ambientes de investigação, os fornos atmosféricos são utilizados para estudar os efeitos das atmosferas controladas nas propriedades dos materiais e para desenvolver novos materiais com caraterísticas específicas. Estes fornos estão equipados com caraterísticas avançadas, tais como bombas de vácuo, medidores de fluxo de gás e válvulas de agulha para criar e manter atmosferas inertes utilizando gases como árgon e nitrogénio. Em determinadas aplicações, é também utilizado gás hidrogénio, o que exige disposições de segurança à prova de explosão. A capacidade de controlar com precisão a atmosfera permite aos investigadores realizar experiências que simulam condições extremas e explorar o potencial de novos materiais e técnicas de fabrico.

Em conclusão, os fornos atmosféricos são ferramentas versáteis e essenciais tanto em aplicações industriais como de investigação. A sua capacidade de fornecer ambientes controlados para processos de tratamento térmico permite a produção de materiais e componentes de alta qualidade com propriedades melhoradas. À medida que a tecnologia avança, é provável que o papel dos fornos atmosféricos se expanda, impulsionando a inovação e melhorando a eficiência e o desempenho de várias indústrias.

Vantagens e benefícios dos fornos atmosféricos

Os fornos atmosféricos são ferramentas indispensáveis em vários ambientes industriais e laboratoriais, oferecendo uma gama de benefícios que aumentam a eficiência da produção, reduzem os custos e melhoram a qualidade do produto. Estes fornos funcionam através da manutenção de um ambiente controlado em torno do material que está a ser aquecido, que pode ser ajustado para se adequar a necessidades de processamento específicas, tais como cementação, têmpera ou recozimento. Aqui, aprofundamos as principais vantagens da utilização de fornos atmosféricos.

Eficiência energética

Uma das principais vantagens dos fornos atmosféricos é a sua elevada eficiência energética. Estes fornos são concebidos para minimizar a perda de calor através de um isolamento superior e de sistemas precisos de controlo da temperatura. A utilização de elementos de aquecimento eléctricos assegura que o calor é gerado e distribuído uniformemente dentro da câmara do forno, reduzindo a quantidade de energia necessária para manter temperaturas elevadas. De acordo com as estatísticas da indústria, os fornos atmosféricos podem conseguir poupanças de energia até 30% em comparação com os métodos de aquecimento tradicionais, tornando-os uma escolha económica para operações a longo prazo.

Redução de custos

Para além da poupança de energia, os fornos atmosféricos contribuem para a redução global de custos de várias formas. O controlo preciso da atmosfera do forno permite reduzir o desperdício de material e melhorar a consistência do produto. Isto significa menos defeitos e retrabalho, o que tem um impacto direto no resultado final. Além disso, a durabilidade e a longevidade dos fornos atmosféricos, graças à sua construção robusta e ao desgaste mínimo devido a ambientes controlados, significam menores custos de manutenção e substituição ao longo do tempo.

Melhoria da qualidade do produto

A capacidade de controlar a atmosfera dentro do forno é um fator de mudança para a qualidade do produto. Ao ajustar a composição do gás, os fabricantes podem evitar a oxidação, descarbonetação e outras formas de contaminação da superfície que podem degradar a qualidade dos metais e ligas. Isto é particularmente crucial nas indústrias em que a precisão e a consistência são fundamentais, como a aeroespacial, a automóvel e a eletrónica. O resultado são produtos com propriedades mecânicas melhoradas, vida útil mais longa e desempenho superior.

Versatilidade e flexibilidade

Os fornos de atmosfera são incrivelmente versáteis, capazes de lidar com uma ampla gama de materiais e processos. Quer se trate do aquecimento de metais a temperaturas muito elevadas, da realização de tratamentos térmicos precisos ou da criação de atmosferas específicas para aplicações únicas, estes fornos podem adaptar-se para satisfazer diversas necessidades industriais. Esta flexibilidade não só aumenta a sua utilidade, como também os torna um investimento valioso para qualquer instalação que pretenda expandir as suas capacidades.

Segurança melhorada

A segurança é outra vantagem crítica dos fornos atmosféricos. O ambiente controlado reduz o risco de incêndios e explosões, perigos comuns nos fornos tradicionais. Caraterísticas de segurança avançadas, tais como sistemas de fecho automático e válvulas de alívio de pressão, asseguram ainda mais a proteção dos operadores e do equipamento. Isto não só minimiza o risco de acidentes, como também cumpre os rigorosos regulamentos de segurança, salvaguardando a reputação e as operações da empresa.

Benefícios ambientais

Por último, os fornos atmosféricos contribuem para a sustentabilidade ambiental. Ao otimizar a utilização de energia e reduzir o desperdício de material, reduzem a pegada de carbono associada aos processos industriais. A utilização de gases inertes na atmosfera do forno também ajuda a minimizar as emissões de poluentes nocivos, alinhando-se com os esforços globais para combater as alterações climáticas e promover práticas de fabrico mais limpas.

Em conclusão, os fornos atmosféricos oferecem um conjunto convincente de vantagens que os tornam uma escolha superior para aplicações industriais e laboratoriais modernas. Desde a eficiência energética e a redução de custos até à melhoria da qualidade do produto e ao aumento da segurança, estes fornos foram concebidos para satisfazer as rigorosas exigências do fabrico contemporâneo, abrindo caminho para processos de produção sustentáveis e eficientes.

Segurança e manutenção

Medidas de segurança para fornos de atmosfera

Os fornos atmosféricos são peças críticas de equipamento em vários contextos industriais e laboratoriais, utilizados para processos de tratamento térmico que requerem ambientes controlados. Garantir a segurança destes fornos é fundamental para evitar acidentes e manter a eficiência operacional. Aqui estão algumas medidas de segurança essenciais:

-

Vedação e controlo da pressão: O forno deve ser bem vedado para evitar a entrada de ar e a fuga de gás. Isto garante a estabilidade da composição do gás do forno e a qualidade do tratamento térmico. A manutenção de uma pressão positiva no interior do forno impede a entrada de ar exterior, o que poderia conduzir a explosões.

-

Atmosfera uniforme: A atmosfera no interior do forno deve ser uniforme para garantir resultados consistentes de tratamento térmico. Isto é conseguido assegurando que a atmosfera controlada circula uniformemente no interior do forno, mantendo um ambiente consistente em torno da peça de trabalho.

-

Controlos de engenharia: Operar o forno numa área bem ventilada ou dentro de um exaustor para gerir quaisquer fumos que se escapem. Isto é particularmente importante em caso de mau funcionamento do forno, uma vez que pode evitar a libertação de gases perigosos para o espaço de trabalho.

-

Controlos administrativos: Os operadores devem seguir uma formação de segurança específica para o forno que estão a utilizar e devem ler atentamente o manual do instrumento. É crucial consultar o fabricante e o investigador principal para garantir que as experiências estão de acordo com as capacidades do forno. Evitar o sobreaquecimento de materiais ou a utilização de recipientes fora dos intervalos de temperatura recomendados. Implementar um circuito de alimentação externo com controlo de temperatura para cortar a alimentação em caso de temperaturas elevadas.

-

Equipamento de proteção individual (EPI): Usar sempre EPI adequado quando se opera um forno atmosférico. Isto inclui calças compridas, sapatos fechados, uma bata de laboratório, óculos de segurança e luvas resistentes ao calor. Inspecionar e substituir regularmente o EPI que apresente sinais de desgaste ou danos.

Práticas de manutenção regular

A manutenção regular é crucial para a longevidade e fiabilidade dos fornos atmosféricos. Eis algumas das principais práticas de manutenção:

-

Limpeza de rotina: Limpar regularmente a câmara de mufla para remover quaisquer resíduos ou acumulações que possam afetar o desempenho do forno. Isto inclui a limpeza dos elementos de aquecimento e das paredes interiores do forno.

-

Substituição de componentes: Inspecionar e substituir imediatamente quaisquer componentes danificados ou desgastados. Isto inclui os elementos de aquecimento, os vedantes e os sistemas de controlo. A substituição regular destes componentes evita falhas inesperadas e assegura um funcionamento consistente.

-

Inspeção e testes: Efetuar inspecções regulares do forno para detetar quaisquer sinais de danos, tais como fios soltos, danos provocados pela água ou pelo calor. Efetuar testes periódicos para garantir que todas as caraterísticas de segurança e sistemas de controlo estão a funcionar corretamente.

-

Eliminação correta: Eliminar as unidades de forno que tenham ultrapassado o seu tempo de vida útil. Isto assegura que o equipamento mais antigo e potencialmente inseguro não é utilizado, reduzindo o risco de acidentes e problemas operacionais.

Ao aderir a estas medidas de segurança e práticas de manutenção, pode garantir a fiabilidade a longo prazo do seu forno atmosférico, evitar problemas operacionais e manter um ambiente de trabalho seguro.

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com atmosfera controlada de correia de malha

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

Artigos relacionados

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada

- Apresentação dos fornos tubulares de vácuo para laboratórios

- guia para FORNOS DE TUBO UNIVERSAL

- Fornos de atmosfera de hidrogénio: Aplicações, segurança e manutenção

- Forno de atmosfera controlada: Guia completo para tratamento térmico avançado