Considerações sobre a temperatura

Temperaturas máximas e de trabalho contínuo

Ao selecionar um forno tubular de laboratório, é crucial considerar as temperaturas de trabalho máximas e contínuas. A temperatura máxima refere-se ao pico de temperatura que o forno pode atingir durante curtos períodos de tempo, normalmente menos de uma hora. Este parâmetro é essencial para processos que requerem um aquecimento rápido ou picos de temperatura súbitos.

Por outro lado, a temperatura de trabalho segura contínua é a temperatura a que o forno pode funcionar em segurança durante períodos prolongados sem comprometer a sua integridade estrutural ou desempenho. Isto é particularmente importante para experiências que exigem ciclos de aquecimento prolongados, tais como processos de sinterização ou recozimento.

| Temperatura Tipo | Descrição | Duração | Importância |

|---|---|---|---|

| Temperatura máxima | A temperatura mais elevada que o forno pode atingir durante períodos curtos. | <1 hora | Crítico para aquecimento rápido ou picos de temperatura repentinos. |

| Temperatura de trabalho contínuo | A temperatura a que o forno pode funcionar em segurança durante períodos prolongados. | Durações alargadas | Vital para processos que requerem ciclos de aquecimento prolongados, como a sinterização. |

A compreensão destes limites de temperatura ajuda a alinhar as capacidades do forno com os requisitos específicos das suas experiências laboratoriais, garantindo segurança e um desempenho ótimo.

Tipos de elementos de aquecimento

O elemento de aquecimento é um componente crítico que determina a temperatura máxima de trabalho de um forno tubular de laboratório. Estão disponíveis vários tipos de elementos de aquecimento, cada um adequado a diferentes gamas de temperatura e aplicações.

Elementos de aquecimento de fio de resistência

Os elementos de fio de resistência funcionam num intervalo de temperatura de 250-1250°C. Estes elementos são normalmente feitos de materiais como o nicrómio, que é composto por 80% de níquel e 20% de crómio. O nicrómio é particularmente preferido devido à sua elevada resistência e à formação de uma camada protetora de óxido de crómio após o aquecimento inicial, que impede a oxidação adicional e prolonga a vida útil do elemento. Os elementos de fio de resistência são versáteis e são utilizados numa vasta gama de aplicações, incluindo torradeiras, secadores de cabelo, fornos industriais e até sistemas de derretimento de neve.

Elementos de aquecimento de carboneto de silício

Os elementos de aquecimento de carboneto de silício (SiC) oferecem uma gama de temperaturas mais elevada, tipicamente de 1300-1600°C. Estes elementos são conhecidos pela sua durabilidade e eficiência, tornando-os adequados para aplicações de alta temperatura, como fornos industriais e equipamento de laboratório especializado. Os elementos de carboneto de silício são frequentemente preferidos em ambientes onde é necessária uma exposição prolongada a temperaturas elevadas.

Elementos de aquecimento MoSi2

Os elementos de aquecimento de dissiliceto de molibdénio (MoSi2) são concebidos para a gama de temperaturas mais elevada entre os três, funcionando entre 1600-1800°C. Estes elementos são ideais para aplicações que exigem temperaturas extremas, como na produção de materiais avançados como cerâmicas e compósitos. Os elementos MoSi2 são também conhecidos pela sua resistência à oxidação e pela sua capacidade de manter a integridade estrutural a temperaturas muito elevadas.

Em resumo, a escolha do elemento de aquecimento depende dos requisitos específicos de temperatura da aplicação. Os elementos de fio de resistência são adequados para temperaturas moderadas, o carboneto de silício para temperaturas mais elevadas e o MoSi2 para as necessidades de temperaturas mais extremas. Cada tipo oferece vantagens únicas, assegurando que o forno tubular de laboratório pode ser adaptado para satisfazer as necessidades específicas de várias experiências e processos.

Tamanho da amostra e seleção do cadinho

Tipos de cadinhos e utilização

Ao selecionar um cadinho para o seu forno tubular de laboratório, é crucial considerar a temperatura máxima que as suas experiências irão atingir. Os cadinhos são normalmente feitos de materiais que podem suportar intervalos de temperatura específicos:

- Cadinhos de Quartzo: Ideal para operações que requerem temperaturas até 1200°C. O quartzo é uma escolha popular devido à sua transparência e resistência ao choque térmico.

- Cadinhos de alumina: Adequados para aplicações a temperaturas mais elevadas, até 1800°C. Os cadinhos de alumina são conhecidos pela sua excelente condutividade térmica e durabilidade.

- Cadinhos de grafite: Concebidos para as aplicações mais exigentes, suportando temperaturas até 2300°C. Os cadinhos de grafite são frequentemente utilizados no processamento de metais a alta temperatura devido à sua elevada estabilidade térmica.

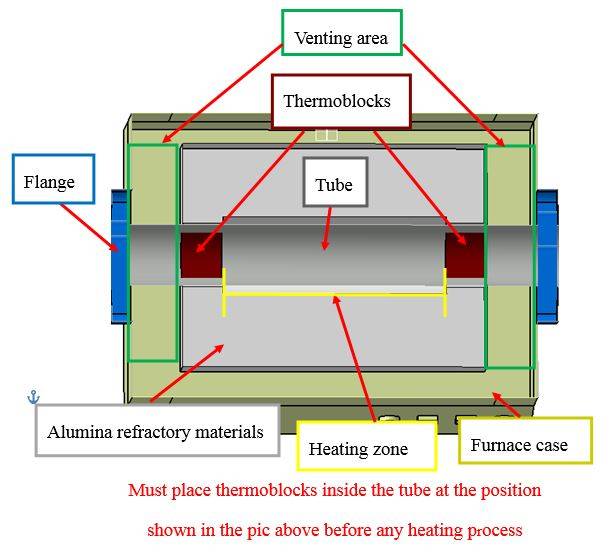

É importante evitar colocar as amostras diretamente no tubo do forno. Em vez disso, utilize um cadinho para proteger tanto a amostra como o forno de contaminação e danos. Esta prática garante que o tubo do forno permanece intacto e prolonga a sua vida operacional.

Além disso, o tamanho e a forma do cadinho podem variar significativamente consoante a aplicação. Alguns cadinhos são concebidos para serem fixados no interior do forno, enquanto outros são amovíveis para serem vertidos no final do processo. A escolha do cadinho também depende das caraterísticas específicas de desempenho necessárias para a sua experiência, como a resistência à temperatura, a inércia química e a robustez física.

Por exemplo, na investigação científica em que são necessários materiais inertes, são utilizados cadinhos feitos de platina, zircónio, carboneto de silício e outros materiais especializados. Estes cadinhos são concebidos para manter a sua integridade em condições extremas, garantindo resultados experimentais precisos e fiáveis.

Seleção do diâmetro do tubo

Ao selecionar o diâmetro do tubo do forno, é crucial considerar o volume do cadinho que será utilizado. A escolha do material do tubo é também influenciada pela temperatura máxima de funcionamento necessária para as suas experiências.

Para aplicações em que a temperatura não excede os 1200°C, os tubos de quartzo são a escolha preferida. O quartzo é conhecido pela sua excelente resistência térmica e transparência, o que o torna ideal para monitorizar reacções através de inspeção visual.

Por outro lado, para operações que exigem temperaturas até 1800°C, são recomendados tubos de corindo (óxido de alumínio). O corindo oferece estabilidade térmica superior e resistência ao choque térmico, garantindo um desempenho fiável a temperaturas mais elevadas.

É importante notar que a seleção do material do tubo está diretamente relacionada com o material do cadinho. Por exemplo, se estiver a utilizar um cadinho de quartzo, um tubo de quartzo é a escolha lógica para evitar qualquer incompatibilidade química ou térmica. Do mesmo modo, os cadinhos de alumina devem ser combinados com tubos de corindo para garantir um desempenho ótimo e a longevidade da configuração do forno.

Seleção da zona de temperatura

Papel das zonas de temperatura

Ao selecionar um forno tubular de laboratório, uma das decisões críticas é optar por um forno de zona única ou de zonas de temperatura múltipla. Cada tipo oferece vantagens distintas, dependendo das suas necessidades experimentais específicas.

Fornos de zona única:

- Simplicidade e custo-efetividade: Ideal para aplicações básicas de aquecimento em que é suficiente uma temperatura uniforme em todo o forno.

- Design compacto: Tipicamente mais pequenos e mais portáteis, tornando-os adequados para laboratórios com espaço limitado.

Fornos de zona de temperatura múltipla:

- Controlo melhorado: Permitem diferentes definições de temperatura em várias zonas, proporcionando maior flexibilidade para experiências complexas.

- Áreas de termóstato alargadas: Estes fornos apresentam áreas de termóstato mais longas, permitindo um controlo preciso da temperatura em amostras de maiores dimensões ou em várias amostras em simultâneo.

- Tamanhos maiores: Muitas vezes maiores em dimensões físicas, acomodando configurações experimentais mais extensas e maior rendimento.

A escolha entre fornos de zona única e de zona múltipla deve ser orientada pela complexidade das suas experiências e pela necessidade de um controlo preciso da temperatura. Os fornos multi-zona, com as suas áreas de termóstato alargadas e tamanhos maiores, são particularmente vantajosos para a investigação que requer condições de temperatura variadas em diferentes secções do forno.

Zona de temperatura constante

A zona de temperatura constante é uma caraterística crítica nos fornos tubulares de laboratório, assegurando que o processo de aquecimento é uniforme e consistente. Esta zona foi concebida para manter uma temperatura estável durante todo o ciclo de aquecimento, o que é essencial para resultados experimentais precisos. A uniformidade da temperatura dentro desta zona é crucial para experiências que requerem condições térmicas específicas, tais como as que envolvem materiais delicados ou reacções químicas complexas.

O ajuste da zona de temperatura constante pode ser adaptado para satisfazer as necessidades específicas de diferentes experiências. Factores como o tamanho da amostra e a natureza da experiência desempenham um papel significativo na determinação das definições ideais para esta zona. Por exemplo, as amostras maiores podem necessitar de uma zona de temperatura constante mais ampla para garantir um aquecimento uniforme de toda a amostra, enquanto as amostras mais pequenas podem necessitar de uma área de aquecimento mais concentrada.

Além disso, a capacidade de ajustar a zona de temperatura constante permite uma maior flexibilidade na conceção experimental. Os investigadores podem afinar os parâmetros de aquecimento para corresponder aos requisitos únicos das suas experiências, aumentando assim a precisão e a fiabilidade dos seus resultados. Esta adaptabilidade é particularmente valiosa em áreas como a ciência dos materiais e a nanotecnologia, onde o controlo preciso da temperatura pode ter um impacto significativo nas propriedades e no comportamento dos materiais em estudo.

Em resumo, a zona de temperatura constante não é apenas uma caraterística estática, mas um componente dinâmico que pode ser ajustado para se adequar a várias necessidades experimentais, garantindo condições de aquecimento óptimas para uma vasta gama de aplicações.

Requisitos funcionais

Sistemas e fornos avançados

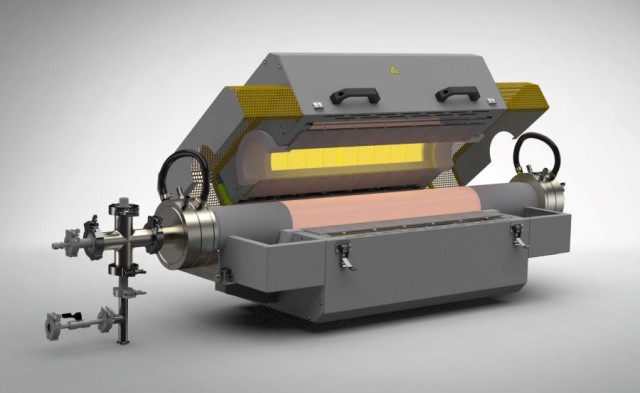

Ao selecionar fornos tubulares avançados de laboratório, está disponível uma variedade de sistemas especializados, cada um adaptado a necessidades industriais e de investigação específicas. Estas opções incluem sistemas de crescimento de grafeno que são concebidos para a síntese precisa de camadas de grafeno, essenciais para aplicações em eletrónica e ciência dos materiais. Fornos tubulares verticais oferecem um design compacto com uma distribuição de calor eficiente, tornando-os ideais para aplicações de elevado rendimento. Processamento térmico rápido ( RTP ) proporcionam ciclos rápidos de aquecimento e arrefecimento, essenciais para processos que exigem mudanças térmicas rápidas.

Para aplicações que exigem condições extremas, fornos de alta temperatura e alta pressão são indispensáveis. Estes sistemas podem funcionar a temperaturas superiores a 2000°C e sob altas pressões, adequados para a síntese de materiais e testes de alta tensão. Os fornos tubulares rotativos são concebidos para o processamento contínuo, garantindo um aquecimento uniforme e a mistura de materiais durante operações prolongadas. Por último, fornos de hidrogénio/atmosfera são concebidos para controlar a atmosfera no interior do forno, permitindo misturas de gás precisas que são cruciais para determinadas reacções químicas e tratamentos de materiais.

Cada um destes sistemas avançados oferece capacidades únicas, permitindo aos investigadores e engenheiros adaptar a sua seleção de fornos às exigências específicas das suas experiências ou processos de produção.

Produtos relacionados

- Fornalha de Tubo Laboratorial Multizona

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

Artigos relacionados

- Apresentação dos fornos tubulares de vácuo para laboratórios

- Explorar a utilização de um forno de câmara para aplicações industriais e laboratoriais

- Explorando os fornos tubulares rotativos: Um guia completo

- Instalação do Tê de encaixe do forno tubular

- A versatilidade dos fornos tubulares: Um guia para as suas aplicações e vantagens