Introdução à tecnologia de prensagem isostática a quente (HIP)

Definição e princípios básicos

A prensagem isostática a quente (HIP) é uma tecnologia sofisticada que utiliza gases inertes, como o azoto e o árgon, como meio de transmissão de pressão. Este método submete um produto a uma pressão uniforme de todas as direcções em condições de alta temperatura e pressão. O processo envolve a prensagem e sinterização do produto, conduzindo a melhorias significativas na densidade, uniformidade e desempenho geral.

O princípio fundamental por detrás da HIP reside na sua capacidade de aplicar pressão isotrópica, assegurando que o material sofre uma deformação e densificação consistentes. Esta uniformidade é crucial para melhorar as propriedades mecânicas e a integridade microestrutural do material. Os gases inertes utilizados no processo não só facilitam a transmissão da pressão, como também evitam quaisquer reacções químicas que possam comprometer a integridade do material.

O processo HIP pode ser dividido em várias etapas principais:

- Abordagem e Rearranjo de Partículas: Inicialmente, as partículas no interior do material aproximam-se umas das outras e reorganizam-se para preencher espaços vazios e lacunas.

- Deformação plástica: À medida que a pressão aumenta, as partículas sofrem uma deformação plástica, reduzindo ainda mais o volume dos espaços vazios.

- Fluência por difusão: Finalmente, os mecanismos de difusão entram em ação, permitindo que as partículas se liguem a um nível atómico, resultando num produto totalmente densificado e sinterizado.

Este processo de várias fases garante que o produto final não só satisfaz, mas muitas vezes excede os padrões de desempenho estabelecidos pelos métodos de fabrico tradicionais. A combinação de alta temperatura e pressão uniforme cria um efeito sinérgico que melhora as propriedades do material, tornando a HIP uma tecnologia indispensável em várias aplicações de alto desempenho.

Desenvolvimento histórico e aplicações actuais

A tecnologia de prensagem isostática a quente (HIP) tem sido amplamente adoptada em vários sectores, contribuindo significativamente para a produção de produtos de alta qualidade e para o desenvolvimento de novos materiais. Inicialmente, a sua aplicação concentrava-se principalmente nas indústrias aeroespacial e da aviação, onde a necessidade de materiais com propriedades mecânicas superiores e elevada fiabilidade era primordial. Ao longo do tempo, a tecnologia HIP expandiu a sua pegada para os sectores da energia, transportes, engenharia eléctrica, eletrónica, indústria química e metalurgia.

Na indústria aeroespacial, a HIP é utilizada para produzir componentes com geometrias complexas que requerem elevada resistência e baixo peso, tais como lâminas de turbinas e peças estruturais. O sector da energia beneficia do HIP através da criação de componentes para reactores nucleares e turbinas de gás, que exigem uma durabilidade excecional e resistência a altas temperaturas e pressões. As aplicações no sector dos transportes incluem o fabrico de componentes para sistemas automóveis e ferroviários, melhorando o desempenho e a segurança.

A engenharia eléctrica e a eletrónica também tiraram partido da tecnologia HIP para desenvolver materiais de elevado desempenho para dispositivos electrónicos e sistemas de energia. Na indústria química, a HIP é utilizada para produzir componentes e catalisadores resistentes à corrosão, enquanto na metalurgia, ajuda na produção de ligas de alta resistência e na reparação de peças metálicas.

A versatilidade da tecnologia HIP é ainda demonstrada pelas suas aplicações emergentes em novos domínios. Por exemplo, está a ser explorada para utilização em materiais porosos, tratamentos de superfície, preparação de materiais de elevada pureza e até na indústria alimentar para fins de esterilização. Estas diversas aplicações sublinham o amplo impacto e o potencial da tecnologia HIP nos processos industriais modernos.

Componentes e princípios de funcionamento do equipamento HIP

Componentes principais do equipamento HIP

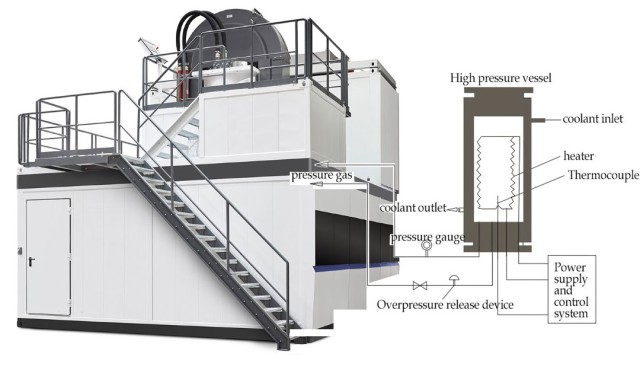

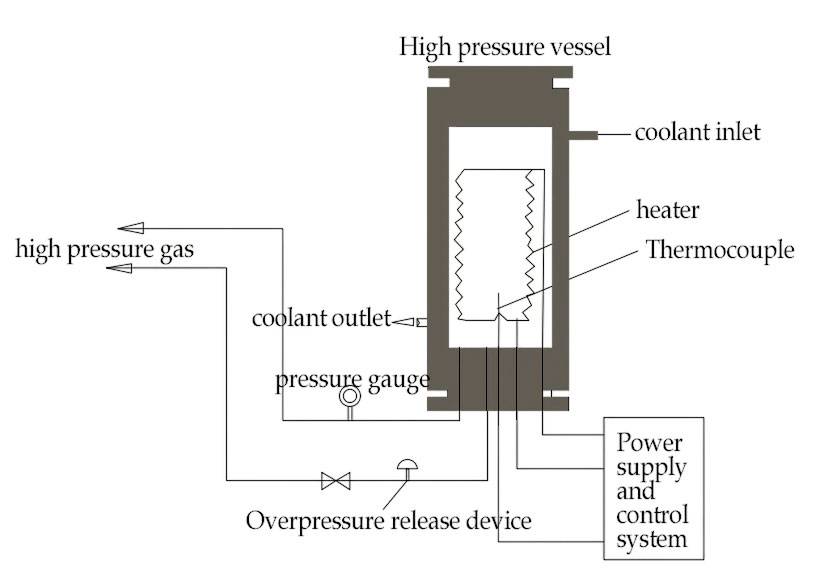

O equipamento essencial para a tecnologia de prensagem isostática a quente (HIP) engloba vários componentes críticos, cada um com um papel vital no processo. Estes componentes incluem um recipiente de alta pressão, um forno de aquecimento, um compressor, uma bomba de vácuo, um tanque de armazenamento de gás, um sistema de arrefecimento e um sistema de controlo informático.

- Vaso de alta pressão: Este é o componente central do sistema HIP. Foi concebido para suportar pressões e temperaturas extremas, garantindo o confinamento seguro dos materiais em tratamento.

- Forno de aquecimento: Responsável pelo aquecimento dos materiais à temperatura necessária, o forno é crucial para iniciar o processo de sinterização.

- Compressor: Este componente gera a pressão necessária para compactar os materiais, garantindo uniformidade e densidade.

- Bomba de vácuo: Antes da aplicação da pressão, a bomba de vácuo remove o ar e outros gases do sistema, criando um ambiente controlado para o processo HIP.

- Tanque de armazenamento de gás: Armazena o gás inerte utilizado como meio de pressão, garantindo um fornecimento consistente durante o processo de prensagem.

- Sistema de arrefecimento: Após a prensagem e a sinterização, o sistema de arrefecimento arrefece rapidamente os materiais para evitar reacções indesejadas e estabilizar o produto final.

- Sistema de controlo por computador: Gere e monitoriza todos os aspectos do processo HIP, desde o controlo da temperatura e da pressão até à recolha e análise de dados, garantindo precisão e eficiência.

Cada um destes componentes foi meticulosamente concebido para funcionar em harmonia, permitindo que a tecnologia HIP forneça produtos de alta qualidade, densos e uniformes em várias indústrias.

Fluxo do processo e mecanismos de densificação

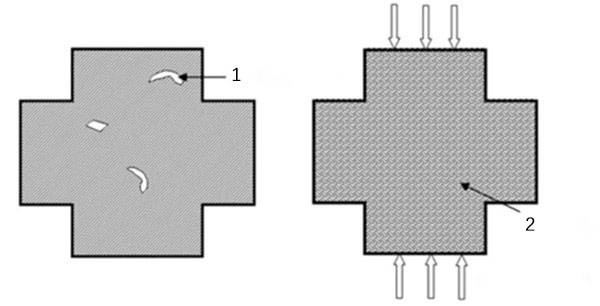

O processo de prensagem isostática a quente (HIP) é uma sequência meticulosamente orquestrada de fases que contribuem coletivamente para a densificação de materiais em pó. Este processo pode ser dividido em três fases principais: aproximação e rearranjo das partículas, deformação plástica e fluência por difusão. Cada uma destas fases desempenha um papel crucial na obtenção do nível de densificação desejado e, muitas vezes, funcionam em conjunto e não sequencialmente.

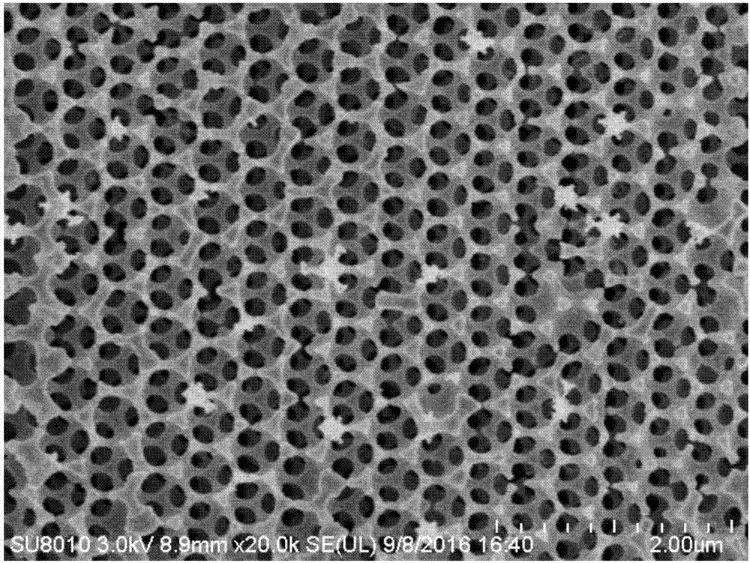

Na fase inicial,aproximação e rearranjo das partículasas partículas de pó são aproximadas e reorganizadas para otimizar a sua densidade de empacotamento. Esta fase é crítica para estabelecer a base para os processos de densificação subsequentes. As partículas movem-se e alinham-se de forma a minimizar os espaços vazios e a maximizar os pontos de contacto, criando uma estrutura mais coesa.

A segunda fase,deformação plásticaenvolve a aplicação de tensão mecânica que faz com que as partículas de pó se deformem plasticamente. Esta deformação é facilitada pelas condições de alta pressão e temperatura mantidas durante o processo HIP. À medida que as partículas se deformam, preenchem as lacunas deixadas pela fase de rearranjo, reduzindo ainda mais a porosidade global do material.

A fase final,fluência por difusãoé onde o processo de densificação atinge o seu auge. Sob altas temperaturas e pressões constantes, a difusão atómica torna-se significativa. Esta difusão permite a eliminação de vazios residuais e microfissuras, conduzindo a um material que é quase totalmente denso e livre de defeitos internos significativos. A operação simultânea destas fases assegura que o pó é transformado num produto final de elevada densidade, homogéneo e mecanicamente robusto.

| Etapa | Descrição |

|---|---|

| Aproximação e rearranjo das partículas | As partículas de pó são aproximadas e reorganizadas para otimizar o empacotamento. |

| Deformação plástica | As partículas deformam-se plasticamente sob alta pressão e temperatura. |

| Fluência por difusão | A difusão atómica elimina os espaços vazios e as microfissuras, conseguindo uma densificação total. |

Este processo de várias fases não só melhora as propriedades mecânicas do material, como também assegura a uniformidade em todo o produto, tornando-o adequado para aplicações exigentes em indústrias como a aeroespacial, automóvel e energia.

Aplicações da tecnologia HIP

Tratamento de densificação de peças fundidas

A tecnologia de prensagem isostática a quente (HIP) é fundamental tanto para a densificação de peças fundidas novas como para a reparação de peças usadas, restaurando eficazmente o seu desempenho para níveis perfeitos. Ao eliminar defeitos internos, como a microporosidade e as microfissuras, a HIP garante que as peças fundidas cumprem os mais elevados padrões de desempenho do material. Este processo é particularmente crucial para materiais como o alumínio, o titânio e as ligas de alta temperatura, em que as taxas de arrefecimento durante o processo de moldagem podem levar a estruturas internas irregulares.

Por exemplo, no caso das ligas de titânio, apesar dos avanços significativos nas técnicas de fundição de precisão, a HIP continua a ser um passo indispensável na fase de pós-processamento. A aplicação de pressão de gás a temperaturas elevadas induz a deformação plástica e a ligação por difusão, erradicando assim a microporosidade interna e melhorando as propriedades mecânicas gerais das peças fundidas.

Os benefícios do HIP na densificação de fundição são múltiplos. Não só melhora a consistência do produto, reduzindo as variações nas propriedades mecânicas, mas também melhora significativamente as principais métricas de desempenho. Por exemplo, as resistências à tração e à prova aumentam normalmente em cerca de 5%, enquanto a ductilidade pode melhorar até 50%. Além disso, as propriedades de fadiga das peças fundidas tratadas com HIP podem melhorar até dez vezes, atingindo uma vida útil à fadiga comparável à das ligas forjadas. Esta melhoria estende-se a outras propriedades críticas, como a resistência ao impacto, a tenacidade e o acabamento da superfície maquinada.

Em resumo, o papel do HIP na densificação da fundição é fundamental, oferecendo um caminho para otimizar o desempenho da fundição e expandir a sua aplicabilidade a aplicações novas e mais exigentes.

Revestimento e colagem por difusão de compósitos

A tecnologia de prensagem isostática a quente (HIP) oferece métodos avançados para melhorar o desempenho do material através de processos como o revestimento e a ligação por difusão de compósitos. Estas técnicas são particularmente valiosas para a ligação de materiais diferentes, o que pode melhorar significativamente a resistência geral e a durabilidade dos componentes.

Colagem por difusão: Um processo versátil

A ligação por difusão, um aspeto fundamental da tecnologia HIP, permite a união perfeita de materiais semelhantes e dissimilares, quer em pó quer em forma sólida. Este processo elimina a necessidade de métodos de soldadura tradicionais, reduzindo o número de soldaduras e as inspecções associadas. O resultado é um processo de fabrico mais fiável e económico.

Revestimento: Otimização da utilização de materiais

O revestimento através de HIP permite a formação de componentes com materiais premium ou caros apenas em regiões críticas. Esta utilização estratégica de materiais não só reduz os custos globais, como também assegura que as áreas mais exigentes do componente recebem materiais da mais alta qualidade. Por exemplo, em aplicações aeroespaciais, isto pode significar a utilização de ligas leves em áreas não críticas e ligas de alta resistência em áreas sujeitas a tensões extremas.

Vantagens do revestimento HIP e da ligação por difusão

| Vantagem | Descrição |

|---|---|

| Redução de soldaduras | Elimina ou reduz o número de soldaduras, minimizando potenciais pontos de falha. |

| Eficiência de custos | Optimiza a utilização de material, reduzindo a necessidade de ligas caras em todo o processo. |

| Desempenho melhorado | Aumenta a resistência e a durabilidade geral dos componentes através de uma ligação sem costuras. |

| Versatilidade | Adequado para uma vasta gama de materiais, incluindo ligas refractárias e de alta resistência. |

Em resumo, o revestimento HIP e a ligação por difusão de compósitos são processos transformadores que não só melhoram o desempenho do material, como também oferecem vantagens económicas e operacionais significativas. Quer sejam aplicadas para unir duas peças ou para criar estruturas em camadas, estas técnicas são essenciais para o avanço das capacidades da engenharia e fabrico modernos.

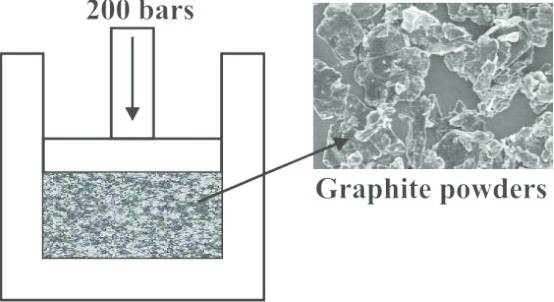

Consolidação de pós em vários materiais

A prensagem isostática a quente (HIP) é uma técnica versátil utilizada para consolidar uma vasta gama de materiais, incluindo ligas de alta temperatura, carboneto cimentado, aço de alta velocidade, materiais cerâmicos e ligas de titânio. Este processo melhora significativamente o desempenho destes materiais e reduz os custos de fabrico, tornando-o uma alternativa atractiva aos métodos tradicionais de processamento de fundição ou deformação.

Principais materiais que beneficiam da HIP

| Tipo de material | Áreas de aplicação | Melhorias de desempenho |

|---|---|---|

| Ligas de alta temperatura | Aeroespacial, Energia, Transporte | Maior resistência e durabilidade |

| Carboneto cimentado | Ferramentas de corte, equipamento mineiro | Maior dureza e resistência ao desgaste |

| Aço de alta velocidade | Máquinas-ferramentas, instrumentos de corte | Melhoria da eficiência de corte |

| Materiais cerâmicos | Eletrónica, automóvel, dispositivos médicos | Melhores propriedades térmicas e eléctricas |

| Ligas de titânio | Indústria aeroespacial, implantes médicos | Peso reduzido e biocompatibilidade melhorada |

Fases do processo de consolidação HIP

- Preparação: O pó é misturado com um aglutinante fugitivo e moldado na forma pretendida utilizando pressão à temperatura ambiente. Uma atmosfera controlada com gases de proteção é essencial para esta fase.

- Aquecimento e consolidação: O material é aquecido até um pouco abaixo do seu ponto de fusão, activando a formação de microestruturas cristalinas martensíticas.

- Fusão de partículas: As partículas tornam-se mais densas e acabam por se fundir, um processo que pode ser acelerado utilizando a sinterização em fase líquida (LPS).

- Solidificação: O material arrefece e solidifica, criando uma massa única e unificada com propriedades melhoradas.

Ao consolidar estes materiais através da HIP, as indústrias podem obter componentes de maior qualidade com um desempenho superior, tornando a HIP uma tecnologia indispensável no fabrico moderno.

Aplicações emergentes em novos campos

A tecnologia de prensagem isostática a quente (HIP) não se limita às aplicações industriais tradicionais; também está a ser ativamente explorada em campos emergentes, alargando o seu âmbito e utilidade. Uma das áreas mais promissoras é a utilização da HIP no tratamento de materiais porosos. Ao aplicar uma pressão uniforme e temperaturas elevadas, a HIP pode efetivamente fechar poros e microfissuras, melhorando a integridade estrutural e o desempenho destes materiais.

Nos tratamentos de superfície, a HIP oferece uma solução única para melhorar a durabilidade e a funcionalidade das superfícies. Esta tecnologia pode ser utilizada para criar revestimentos duros e resistentes ao desgaste em componentes, aumentando significativamente a sua vida útil em ambientes agressivos. Além disso, a HIP está a ser utilizada na preparação de materiais de elevada pureza, onde a sua capacidade de obter uma densificação uniforme é crucial para produzir materiais com uma pureza e homogeneidade excepcionais.

Outra aplicação intrigante da HIP é na indústria alimentar, onde está a ser investigada para fins de esterilização. As condições de alta pressão e alta temperatura proporcionadas pela HIP podem matar efetivamente os microrganismos, tornando-a uma alternativa potencial aos métodos de esterilização tradicionais. Esta aplicação não só destaca a versatilidade da tecnologia HIP, como também abre novos caminhos para a sua utilização na garantia da segurança e qualidade alimentar.

| Campo de aplicação | Utilização específica da HIP |

|---|---|

| Materiais porosos | Fechamento de poros e microfissuras, melhorando a integridade estrutural |

| Tratamentos de superfície | Criação de revestimentos duros e resistentes ao desgaste, aumentando a vida útil |

| Preparação de materiais de alta pureza. | Obtenção de uma densificação uniforme, produzindo materiais de elevada pureza |

| Indústria alimentar | Esterilização, garantindo a segurança e a qualidade dos alimentos |

Estas aplicações emergentes demonstram a adaptabilidade e o potencial de inovação da tecnologia HIP, sugerindo que a sua influência continuará a expandir-se em vários sectores.

Conclusão e perspectivas futuras

Impacto na tecnologia de produção moderna

A tecnologia de prensagem isostática a quente (HIP) teve um impacto significativo na produção moderna, promovendo a criação de materiais inovadores e alargando a sua influência a vários domínios técnicos. Esta tecnologia, que utiliza gases inertes como o azoto e o árgon para aplicar uma pressão uniforme a altas temperaturas, revolucionou os processos de densificação de materiais. Os materiais resultantes apresentam uma densidade, uniformidade e desempenho excepcionais, que são cruciais para aplicações avançadas em sectores como o aeroespacial, a energia e a eletrónica.

Uma das principais contribuições da tecnologia HIP é a sua capacidade de consolidar pós em materiais totalmente densos sem a necessidade de ligantes adicionais ou auxiliares de sinterização. Esta capacidade é particularmente valiosa na produção de ligas de alta temperatura, carbonetos cimentados e materiais cerâmicos, onde é essencial obter alta densidade e resistência. O processo envolve três fases primárias - aproximação e rearranjo de partículas, deformação plástica e fluência por difusão - todas elas operam em simultâneo para obter uma densificação óptima.

Além disso, a tecnologia HIP encontrou novas aplicações em domínios emergentes, como o tratamento de materiais porosos e a preparação de materiais de elevada pureza. Por exemplo, está a ser explorada para utilização na esterilização de produtos alimentares, demonstrando a sua versatilidade e potencial para além das aplicações industriais tradicionais. A capacidade da HIP para reparar e densificar peças fundidas usadas, restaurando-as para níveis de desempenho quase novos, sublinha ainda mais o seu valor no fabrico moderno.

Em resumo, o papel da tecnologia HIP na produção moderna é multifacetado, impulsionando os avanços na ciência dos materiais e expandindo a sua utilidade numa gama diversificada de indústrias. A sua evolução e adaptabilidade contínuas prometem desbloquear aplicações ainda mais inovadoras no futuro.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

Artigos relacionados

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel

- Etapas de funcionamento da prensa isostática automática

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Princípio e processo de prensagem isostática a frio

- Aplicação da tecnologia de prensagem isostática a quente na preparação de cerâmicas especiais