Mecanismo de moldagem de pós

Migração e Acumulação Pesada

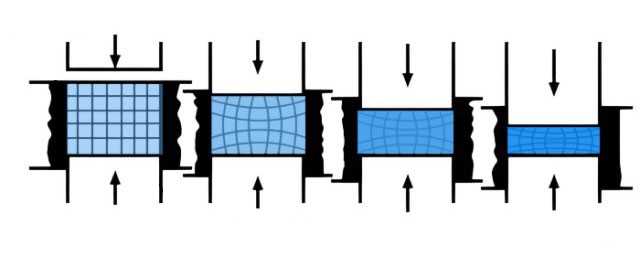

Durante as fases iniciais da prensagem isostática a frio, um fenómeno significativo conhecido comomigração e acumulação pesada ocorre. Este processo é caracterizado pelogrande deslocamento de partículas dentro da mistura de pós. À medida que as partículas se deslocam, sofrem um rearranjo dinâmico que é crucial para a densificação subsequente do material.

Um dos mecanismos chave nesta fase é oefeito de ponte em arco. Este fenómeno descreve a forma como as partículas mais pequenas da mistura migram e se instalam nos espaços intersticiais ou poros das partículas maiores. Este processo de enchimento não é aleatório, mas é regido pelos princípios de empacotamento de partículas e otimização da densidade. As partículas mais pequenas fazem efetivamentepreenchem As partículas mais pequenas preenchem efetivamente as lacunas entre as partículas maiores, reduzindo assim a porosidade global do material.

O efeito de ponte em arco é particularmente importante para conseguir uma distribuição uniforme da densidade dentro do produto prensado. Ao assegurar que as partículas mais pequenas preenchem os espaços vazios deixados pelas partículas maiores, o material torna-se mais compacto e menos poroso. Esta densificação inicial prepara o terreno para as fases subsequentes do processo de prensagem, onde ocorrerá uma maior compactação e consolidação.

Em resumo, a fase de migração e acumulação de material pesado é fundamental para o sucesso global da prensagem isostática a frio. Estabelece as bases para a integridade estrutural e a densidade do produto final, optimizando a distribuição das partículas e reduzindo a porosidade através do efeito de ponte em arco.

Fase de Fluxo Local e Fragmentação

À medida que a pressão continua a aumentar durante o processo de prensagem isostática a frio, as partículas de pó inicialmente soltas sofrem uma deformação significativa. Esta fase é caracterizada pela fragmentação e rutura das partículas sob a pressão intensa, particularmente evidente em materiais frágeis. Para os metais dúcteis, no entanto, a resposta é marcadamente diferente; eles exibem deformação plástica.

No caso dos metais dúcteis, a deformação plástica leva a um aumento da área de contacto entre os picos angulares das partículas. Este aumento da área de contacto não é apenas um fenómeno superficial, mas uma alteração estrutural que resulta na formação de novos pontos de contacto. Estes novos pontos de contacto são cruciais, pois facilitam as fases subsequentes do processo, em que as partículas começam a interligar-se e a unir-se mais eficazmente.

A tabela seguinte resume as principais diferenças de comportamento entre materiais frágeis e dúcteis durante esta fase:

| Tipo de material | Comportamento sob pressão | Efeito resultante |

|---|---|---|

| Frágil | Fragmentação e rutura | Perda de integridade estrutural |

| Dúctil | Deformação plástica | Aumento da área de contacto e formação de novos pontos de contacto |

Esta fase é fundamental, uma vez que estabelece as bases para a fase de compressão de volume subsequente, onde se inicia a densificação do material.

Fase de compressão de volume

No contexto da prensagem isostática a frio, afase de compressão de volume é uma fase crítica que distingue o comportamento de diferentes materiais sob pressão. Ao contrário dos materiais dúcteis, os materiais frágeis não apresentam uma fase de compressão de volume. Isto deve-se ao facto de os materiais frágeis, como a cerâmica ou certos tipos de vidro, não terem a capacidade de se deformarem plasticamente sob pressão. Consequentemente, não passam por um processo em que a sua densidade aumenta significativamente.

Para os materiais dúcteis, como os metais, a situação é bastante diferente. Sob pressão suficiente, estes materiais podem sofrer deformação plástica, o que permite uma disposição mais compacta das partículas. No entanto, mesmo nestes casos, a densidade não aumenta indefinidamente. Em vez disso, há um ponto em que a compressão adicional produz retornos decrescentes em termos de melhoria da densidade. Isto deve-se aos limites inerentes ao rearranjo das partículas e às restrições impostas pela estrutura do material.

| Tipo de material | Comportamento sob pressão | Alteração da densidade |

|---|---|---|

| Frágil | Sem compressão de volume | Sem aumento |

| Dúctil | Deformação plástica | Aumento limitado |

A compreensão destas distinções é crucial para otimizar o processo de prensagem isostática a frio. No caso dos materiais frágeis, o foco passa para outras fases do processo, como a fase de fluxo local e fragmentação, em que o objetivo principal é obter uma estrutura estável sem alterações significativas da densidade. Em contraste, para os materiais dúcteis, a fase de compressão de volume oferece uma oportunidade para aumentar a densidade, embora dentro de certos limites.

Factores que afectam a prensagem isostática a frio

Propriedades do pó

As propriedades do pó utilizado na prensagem isostática a frio influenciam significativamente as caraterísticas do produto final.O pó atomizado é conhecido pela sua forma esférica, que contribui para uma densidade elevada e um empacotamento uniforme. Este tipo de pó é particularmente vantajoso para obter um produto final consistente e de alta qualidade.

Por outro lado,pó eletrolítico apresenta uma excelente formabilidade, tornando-o adequado para formas e desenhos complexos. Esta flexibilidade na formabilidade é crucial para aplicações onde são necessárias geometrias complexas.

Na prática, uma combinação departículas grandes e pequenas é frequentemente utilizada. Esta distribuição mista de tamanhos de partículas ajuda a preencher os espaços vazios entre as partículas maiores com partículas mais pequenas, aumentando assim a densidade global e reduzindo a porosidade do produto final. Este método aproveita oefeito de ponte em arcoonde as partículas mais pequenas preenchem os espaços criados pelas maiores, conduzindo a uma estrutura mais compacta e estável.

| Tipo de pó | Caraterísticas | Aplicações |

|---|---|---|

| Pó atomizado | Esférico, alta densidade | Produtos consistentes e de alta qualidade |

| Pó eletrolítico | Boa formabilidade | Formas e desenhos intrincados |

| Tamanhos mistos de partículas | Reduz a porosidade, aumenta a densidade | Processos de moldagem gerais |

A escolha do tipo de pó e da distribuição do tamanho das partículas não é arbitrária, mas é cuidadosamente selecionada com base nos requisitos específicos da aplicação, garantindo o melhor resultado possível em termos de densidade, formabilidade e qualidade do produto final.

Efeito de desgaseificação

No contexto da prensagem isostática a frio, oefeito de desgaseificação desempenha um papel crucial na garantia da qualidade e integridade do produto final. Este processo envolve a remoção de gases retidos na mistura de pós, que podem levar a defeitos como fissuras e sequelas elásticas se não forem resolvidos.

Para conseguir uma desgaseificação eficaz, são utilizadas várias técnicas. Um método comum é adesgaseificação por vácuoem que o pacote de pó é colocado sob vácuo para extrair quaisquer gases residuais. Este passo é essencial, pois ajuda a minimizar a formação de vazios e imperfeições no produto final.

Além disso, materiais comofeltro, papel de filtro e papel de grafite são estrategicamente adicionados à embalagem. Estes materiais servem vários objectivos: ajudam a manter a integridade da embalagem, proporcionam uma barreira contra a contaminação e ajudam na distribuição uniforme da pressão durante o processo de prensagem. A utilização destes materiais é particularmente importante para assegurar que as partículas de pó são compactadas de forma homogénea, aumentando assim a densidade e a resistência globais do produto moldado.

Em resumo, o efeito de desgaseificação é um aspeto crítico do processo de prensagem isostática a frio, com o objetivo de eliminar inclusões de gás e garantir a integridade estrutural do produto final. Ao empregar técnicas como a desgaseificação a vácuo e a incorporação de materiais suplementares, os fabricantes podem melhorar significativamente a qualidade e a fiabilidade dos seus produtos.

Aditivos e lubrificantes

No contexto da prensagem isostática a frio (CIP), a seleção e aplicação criteriosa de aditivos e lubrificantes desempenham um papel fundamental na otimização do processo de moldagem.Os lubrificantesOs lubrificantes, como o glicerol, são especificamente escolhidos para atenuar o atrito entre as partículas, reduzindo assim a adesão entre a matriz e a peça de trabalho. Esta redução da fricção é crucial por várias razões:

-

Maior mobilidade das partículas: Ao minimizar a resistência entre as partículas, os lubrificantes facilitam uma migração mais suave e o reposicionamento das partículas durante o processo de prensagem. Isto é particularmente benéfico naMigração e Acumulação Pesada onde ocorrem grandes deslocamentos entre as partículas.

-

Melhoria da formabilidade: A utilização de lubrificantes garante que as partículas possam fluir mais livremente, o que é essencial durante aFase de Fluxo Local e Fragmentação. Aqui, a pressão causa deformação e fragmentação, e a presença de lubrificantes ajuda a manter a integridade do material, evitando o desgaste excessivo.

-

Distribuição uniforme da pressão: Os lubrificantes ajudam a distribuir uniformemente a pressão pela peça de trabalho, o que é fundamental para obter uma densidade consistente e evitar concentrações de tensão localizadas. Isto é especialmente importante naFase de Compressão de Volumeonde o objetivo é obter um produto final uniforme e de elevada densidade.

Para além dos lubrificantes,aglutinantes como o glicerol, também são empregues para aumentar a coesão da mistura de pó. Os aglutinantes garantem que as partículas permaneçam unidas, mesmo sob as altas pressões exercidas durante a CIP. Esta ligação é essencial para manter a integridade estrutural do corpo verde, que é a fase intermédia entre a compactação do pó e a sinterização final.

A combinação de lubrificantes e ligantes no processo CIP não só melhora as propriedades mecânicas do produto final, como também prolonga a vida útil das matrizes e moldes utilizados na operação de prensagem. Ao reduzir o desgaste destes componentes, a eficiência global e a relação custo-eficácia do processo CIP são significativamente melhoradas.

Processo de moldagem por prensagem isostática a frio

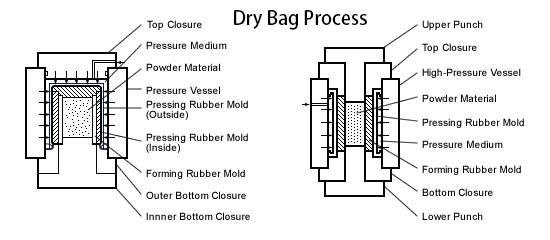

Método do saco seco

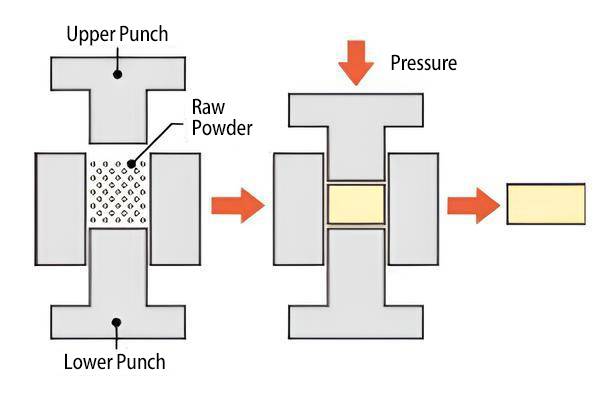

O Método do Saco Seco é um passo crítico no processo de prensagem isostática a frio, envolvendo várias operações meticulosas para garantir a integridade e a precisão do produto final. Inicialmente, o pó é pesado para manter a consistência da composição e da densidade. Este passo é seguido pelo enchimento do pó na embalagem designada, assegurando uma distribuição uniforme para evitar quaisquer bolsas de ar ou inconsistências.

Após o enchimento do pó, a embalagem é meticulosamente selada para evitar qualquer fuga durante o subsequente processo de desgaseificação por vácuo. A embalagem selada é então colocada num molde de aço de alta pressão, que é essencial para a aplicação de uma pressão uniforme em toda a superfície do pó.

A fase seguinte envolve o aumento da pressão dentro do cilindro de alta pressão. Este passo é crucial, uma vez que comprime o pó numa forma sólida e densa. A pressão é mantida durante um período de tempo especificado para garantir a consolidação completa e para atingir a densidade desejada.

Após a manutenção da pressão, esta é gradualmente aliviada e o cilindro de alta pressão é aberto. A peça em bruto prensada, agora na sua forma consolidada, é cuidadosamente retirada do molde. O passo final envolve a medição do tamanho da peça em bruto prensada para verificar se cumpre as especificações exigidas. Esta medição é uma medida crítica de controlo de qualidade para garantir que o produto final cumpre os critérios de conceção.

Medição do tamanho da folha verde prensada

O processo de medição do tamanho da folha verde prensada envolve vários passos meticulosos, cada um deles fundamental para garantir a integridade e a exatidão do produto final. O primeiro passo é amontagem e posicionamento do molde. Isto envolve um alinhamento preciso para garantir que as dimensões do molde são exactas e consistentes. De seguida, a superfície do molde é sujeita asecagem para remover qualquer humidade que possa afetar o processo de prensagem.

De seguida, oenchimento do pó começa. Este passo requer uma distribuição uniforme do pó para conseguir um enchimento de alta densidade. A uniformidade garante que a folha verde terá propriedades mecânicas consistentes em toda a sua estrutura. Depois de o pó estar uniformemente distribuído, o molde éselado para evitar qualquer contaminação ou perda de material durante o processo de prensagem.

O passo final antes da prensagem é adesgaseificação. Isto envolve a remoção de qualquer ar preso na mistura de pó para evitar defeitos como vazios ou fissuras no produto final. A desgaseificação é normalmente conseguida através de métodos de vácuo, assegurando que o pó é tão denso e homogéneo quanto possível antes da aplicação da pressão.

Cada uma destas etapas é crucial para o sucesso global do processo de prensagem isostática a frio, contribuindo para a criação de uma chapa verde de alta qualidade e dimensionalmente exacta.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

Artigos relacionados

- Etapas de funcionamento da prensa isostática automática

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- Aplicação abrangente da tecnologia de prensagem isostática a frio