Introdução à tecnologia de prensagem isostática a frio

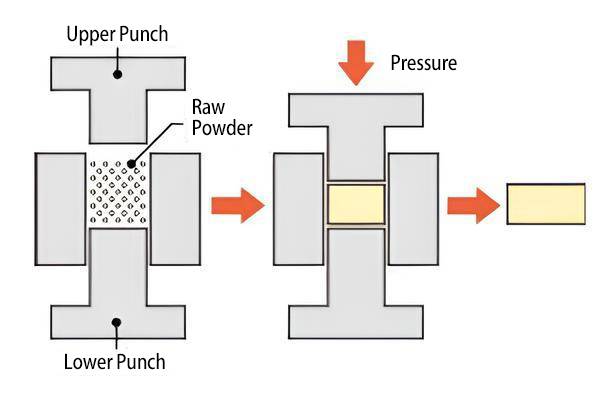

Definição e mecanismo

A tecnologia de prensagem isostática a frio é um processo sofisticado que facilita a prensagem isostática à temperatura ambiente. Este método utiliza borracha ou plástico como material de molde, que é depois sujeito a pressão através de um meio líquido ou de elastómero. A pressão exercida pode atingir os 600MPa, assegurando uma compressão uniforme em todas as direcções.

O mecanismo subjacente à prensagem isostática a frio envolve o envolvimento do material num molde flexível, normalmente feito de borracha ou plástico. Este molde é depois imerso num recipiente de pressão cheio de um líquido ou elastómero. À medida que a pressão é aplicada, o meio distribui uniformemente a força, comprimindo o material uniformemente de todos os lados. Este processo assegura que o material atinge uma densidade elevada e consistente, tornando-o ideal para aplicações que requerem um controlo preciso da forma e da densidade.

Os principais componentes do sistema incluem o recipiente de pressão, o molde flexível e o meio de pressão. O recipiente de pressão foi concebido para suportar pressões elevadas, garantindo segurança e eficiência durante o processo de prensagem. O molde flexível, feito de materiais como borracha ou plástico, permite a modelação de geometrias complexas sem comprometer a integridade do material. O meio de pressão, seja ele líquido ou elastómero, desempenha um papel crucial na distribuição uniforme da pressão, obtendo-se assim condições isostáticas.

Esta tecnologia é particularmente vantajosa nas indústrias em que a manutenção da forma e da densidade dos materiais é fundamental. Ultrapassa as limitações dos métodos de prensagem tradicionais, que frequentemente resultam em distorção da forma e densidade inconsistente. Ao assegurar uma distribuição uniforme da pressão, a tecnologia de prensagem isostática a frio permite a produção de componentes de alta qualidade com um encolhimento mínimo e um excelente controlo da forma.

Vantagens da prensagem isostática a frio

A prensagem isostática a frio (CIP) oferece várias vantagens distintas que melhoram a qualidade e a eficiência do processo de fabrico. Uma das vantagens mais significativas é adensidade uniforme que consegue obter nas folhas verdes. Esta uniformidade assegura que o material sofre uma contração consistente durante os processos subsequentes, como a sinterização, o que é crucial para manter a precisão dimensional e a integridade estrutural. A distribuição uniforme da pressão em todas as partes do material é um fator chave para alcançar esta uniformidade, uma vez que elimina o potencial para variações de densidade que poderiam levar a defeitos ou inconsistências no produto final.

Além disso, o CIP melhora significativamenteresistência verdeque se refere à capacidade do material para suportar a manipulação antes de estar totalmente endurecido. Uma elevada resistência verde permite uma sinterização e maquinação mais rápidas, aumentando assim o volume de produção e reduzindo o tempo total de processamento. Esta resistência também facilita o manuseamento de formas e estruturas delicadas, facilitando a produção de geometrias complexas sem comprometer a integridade do material.

Outra vantagem notável é aresistência uniforme uniforme conferida ao produto. Ao contrário da prensagem uniaxial, a CIP proporciona propriedades mais homogéneas ao produto, permitindo uma maior precisão no controlo das dimensões do produto acabado. Esta homogeneidade é particularmente benéfica em indústrias onde as especificações exactas são críticas, como na produção de componentes de alta precisão para a indústria aeroespacial ou dispositivos médicos.

Além disso, o CIP oferecemaior flexibilidade na forma e tamanho do produto acabado. Permite a criação de rácios de aspeto mais longos, como pellets longos e finos, que são difíceis de produzir utilizando outros métodos de prensagem. Esta flexibilidade estende-se ao processamento de materiais com caraterísticas e formas diversas, alargando ainda mais a gama de aplicações para as quais a CIP é adequada.

Por último, a capacidade da tecnologia para melhorar a compactação do pó conduz a uma maior densificação, que é essencial para obter materiais de elevado desempenho. Esta compactação melhorada não só melhora as propriedades mecânicas do material, como também reduz os tempos de ciclo, melhorando assim a produtividade global.

Aplicações na indústria

Metalurgia do pó

A prensagem isostática a frio desempenha um papel fundamental no domínio da metalurgia do pó, particularmente na produção de componentes complexos e de grande escala. Esta tecnologia é fundamental na elaboração de rolos de carboneto cimentado de forma complexa, que são essenciais para várias aplicações industriais, incluindo o fabrico de martelos de topo utilizados na produção de diamantes artificiais. O processo também é hábil no manuseamento de materiais em pó com rácios altura/diâmetro significativos, garantindo uma densidade uniforme e uma distorção mínima.

No contexto da metalurgia do pó, a prensagem isostática a frio não é apenas uma técnica de fabrico, mas uma pedra angular da engenharia de precisão. Permite a criação de materiais que, de outra forma, seriam impossíveis de obter através dos métodos tradicionais de fusão ou conformação. Por exemplo, o carboneto de tungsténio, um material conhecido pela sua dureza e resistência ao desgaste, é frequentemente produzido utilizando técnicas de metalurgia do pó. Estas técnicas envolvem a ligação de partículas de carboneto de tungsténio com cobalto, resultando num material que é indispensável para ferramentas de corte e várias aplicações industriais.

Além disso, a versatilidade da prensagem isostática a frio estende-se ao fabrico de uma vasta gama de componentes, incluindo filtros sinterizados, rolamentos porosos impregnados de óleo e contactos eléctricos. O processo de sinterização, que é parte integrante da metalurgia do pó, assegura que as partículas de pó são unidas a temperaturas imediatamente abaixo do ponto de fusão do metal primário. Isto resulta em peças que não só são altamente precisas como também possuem propriedades mecânicas superiores.

A importância da prensagem isostática a frio na metalurgia do pó não pode ser exagerada. É um processo que evoluiu com os avanços tecnológicos, tornando-se o método de referência para a produção de componentes críticos, como casquilhos, rolamentos e engrenagens. Ao eliminar a necessidade de processos de fabrico subtractivos, não só reduz o desperdício de material como também melhora a relação custo-eficácia do produto final.

Processamento de alimentos

No domínio do processamento de alimentos, a prensagem isostática a frio (CIP) surge como uma técnica essencial para a esterilização a baixa temperatura e a inativação de enzimas. Este método não só assegura a eliminação de microrganismos nocivos, como também desactiva eficazmente as enzimas que, de outra forma, poderiam levar à deterioração. Ao manter um ambiente de baixa temperatura, o CIP preserva as qualidades intrínsecas dos produtos alimentares, incluindo o seu sabor original, cor vibrante e integridade nutricional.

O processo envolve a aplicação de pressão uniforme a produtos alimentares encerrados num molde flexível, normalmente feito de borracha ou plástico, enquanto submerso num meio líquido ou de elastómero. Esta pressão uniforme, que pode atingir os 600MPa, garante que os alimentos são sujeitos a um tratamento consistente, aumentando assim a sua segurança e qualidade. A aplicação a baixa temperatura minimiza o risco de degradação térmica, que é comum nos métodos tradicionais de esterilização a alta temperatura, preservando assim os sabores e texturas delicados dos alimentos.

Além disso, a capacidade da CIP de manter uma densidade elevada e uniforme nos produtos alimentares resulta num encolhimento mínimo e numa retenção superior da forma. Isto é particularmente vantajoso para alimentos que requerem uma forma e apresentação precisas, tais como pastelaria delicada ou confeções complexas. A eficácia da tecnologia na preservação do conteúdo nutricional dos alimentos é também digna de nota, uma vez que evita a perda de vitaminas e minerais que são frequentemente comprometidos durante o processamento a alta temperatura.

Em resumo, a prensagem isostática a frio no processamento de alimentos representa um avanço significativo na tecnologia de preservação de alimentos, oferecendo um equilíbrio entre segurança, qualidade e valor nutricional.

Cerâmica

A aplicação da tecnologia de prensagem isostática a frio na indústria cerâmica é particularmente notável pela sua capacidade de produzir produtos cerâmicos especializados e de alta qualidade. Entre eles,bolas de moagem de alumina,tubos líquidos de titanato de alumínioeisoladores electromagnéticos de alta tensão destacam-se como excelentes exemplos da eficácia da tecnologia. Estes artigos exigem uma estabilidade mecânica, térmica e química excecional, propriedades pelas quais as cerâmicas tradicionais são conhecidas há muito tempo.

Historicamente, a cerâmica tem sido valorizada pela sua durabilidade e versatilidade, encontrando aplicações em tudo, desde recipientes de cozinha a figuras esculpidas. O processo envolve normalmente moldar a argila, sozinha ou misturada com materiais como a areia de sílica, nas formas desejadas. Estas formas são depois secas e endurecidas através de um processo conhecido como sinterização, que ocorre em fornos de alta temperatura.

À medida que os avanços tecnológicos foram progredindo, a utilidade da cerâmica expandiu-se significativamente. Atualmente, os produtos cerâmicos podem ser categorizados em vários grupos, cada um beneficiando da precisão e uniformidade que a tecnologia de prensagem isostática a frio oferece. Este método assegura que mesmo as formas complexas mantêm uma elevada densidade e uma contração mínima, tornando-o na escolha ideal para a produção de componentes cerâmicos avançados.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

Artigos relacionados

- Explorando as aplicações da prensagem isostática

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Compreender a prensagem isostática a frio e as suas aplicações

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- Etapas de funcionamento da prensa isostática automática