Tipos de processos de recozimento de semicondutores

Recozimento em forno tubular

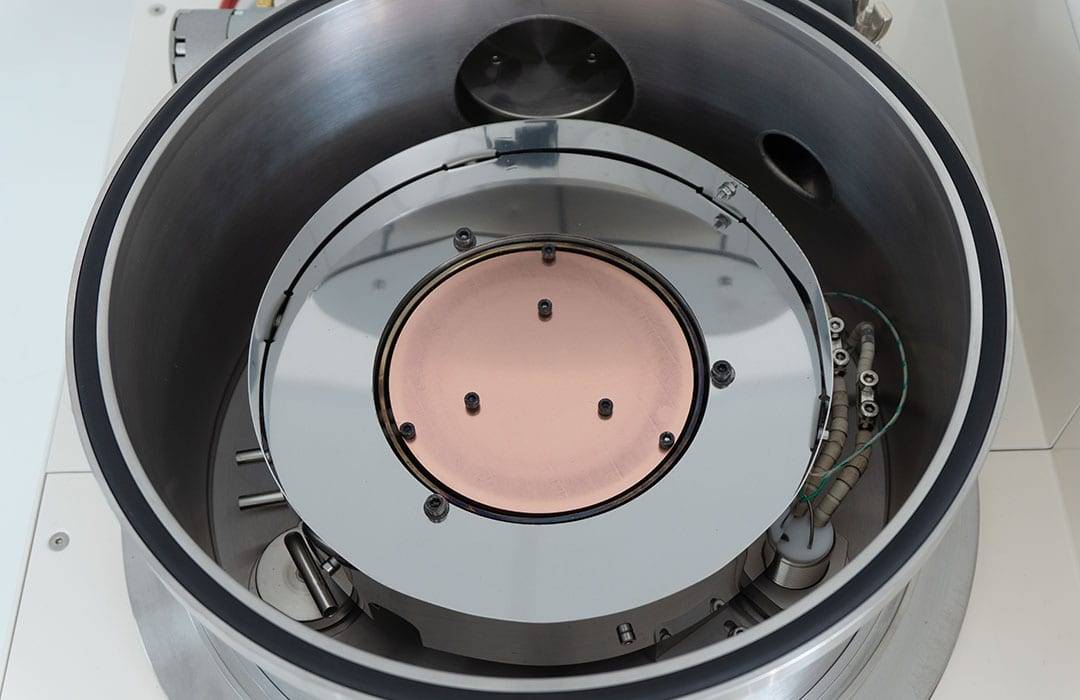

O recozimento em forno tubular envolve a colocação do material dentro de uma câmara cilíndrica fechada, construída a partir de materiais resistentes a altas temperaturas, como o quartzo. Esta câmara é aquecida utilizando fios de resistência incorporados, que facilitam a distribuição uniforme da temperatura e permitem um controlo preciso dos gradientes de temperatura. Este método é particularmente adequado para tratamentos de recozimento prolongados, especialmente os que requerem temperaturas elevadas.

A cavidade cilíndrica do forno tubular é rodeada por bobinas de aquecimento, que estão embutidas numa matriz termicamente isolante. O controlo da temperatura é conseguido através do feedback de um termopar, assegurando condições de aquecimento precisas e estáveis. Os modelos mais sofisticados podem apresentar várias zonas de aquecimento, permitindo experiências de transporte complexas em que os materiais são expostos a temperaturas variáveis dentro da mesma câmara.

Elementos de aquecimento avançados, como o dissiliceto de molibdénio (MoSi2), podem elevar as temperaturas de trabalho até 1800 °C, alargando a gama de aplicações. Os materiais comuns para os tubos de reação incluem a alumina, o pirex e o quartzo fundido, com opções como o molibdénio ou o tungsténio para lidar com materiais corrosivos.

Os fornos tubulares são amplamente utilizados na síntese e purificação de compostos inorgânicos e, ocasionalmente, na síntese orgânica. A capacidade de manter temperaturas uniformes e controlar gradientes térmicos torna-os ideais para processos de longa duração e alta temperatura.

Recozimento rápido RTP

O recozimento rápido RTP (Rapid Thermal Processing) utiliza fontes de luz de alta intensidade, tais como lâmpadas de infravermelhos, para elevar rapidamente as temperaturas das bolachas. Este método atinge temperaturas elevadas num curto espaço de tempo - entre alguns segundos e dezenas de segundos - e pode subsequentemente arrefecer as bolachas rapidamente. O processo controla meticulosamente as taxas de aquecimento e arrefecimento, bem como as temperaturas e durações exactas, melhorando assim a estabilidade e a repetibilidade do processo de recozimento.

Esta técnica é particularmente crucial para tratamentos térmicos rápidos em vários materiais, incluindo eletrónica, cerâmica, substâncias inorgânicas, metais e materiais compósitos. O controlo preciso da temperatura inerente à RTP assegura resultados uniformes e consistentes, tornando-a uma ferramenta indispensável nas indústrias que requerem tratamentos térmicos de alta precisão.

Recozimento a laser

O recozimento a laser emprega um feixe de laser altamente focalizado para obter o aquecimento localizado de materiais a temperaturas extremas. Este processo envolve a direção de um feixe de laser com um comprimento de onda e potência precisos através de uma lente, que depois analisa a superfície alvo. O resultado é um aquecimento instantâneo e localizado, o que o torna ideal para aplicações que requerem um controlo preciso do tratamento térmico.

Uma das principais vantagens do recozimento a laser é a sua capacidade de atingir com precisão áreas específicas, o que é particularmente útil no fabrico de dispositivos microelectrónicos. Este método é frequentemente utilizado para reparar defeitos de rede e aperfeiçoar padrões no fabrico de semicondutores. Ao concentrar-se em áreas minúsculas, o recozimento a laser garante que apenas as regiões pretendidas são afectadas, minimizando os danos térmicos nas áreas circundantes.

Em comparação com outras técnicas de recozimento, o recozimento a laser oferece vantagens únicas, como tempos de aquecimento e arrefecimento localizados muito curtos, controlo preciso da intensidade do aquecimento e a capacidade de tratar pontos individuais sequencialmente. Estas caraterísticas tornam-no uma ferramenta valiosa em indústrias onde o ajuste fino e a precisão são fundamentais.

Caraterísticas dos processos de recozimento

Número de tratamentos

O método de tratamento varia significativamente entre os diferentes processos de recozimento de semicondutores.Recozimento em forno tubular emprega o processamento em lote, em que várias bolachas são tratadas simultaneamente numa única execução. Esta abordagem é particularmente eficiente para produção em grande escala e tratamentos de recozimento longos, tornando-a adequada para processos de alta temperatura que requerem uma distribuição uniforme da temperatura.

Em contraste,Recozimento rápido RTP (Rapid Thermal Processing) oferece flexibilidade no processamento, sendo capaz de tratar tanto wafers individuais como múltiplos chips num só ciclo. Este método utiliza fontes de luz de alta intensidade, tais como lâmpadas de infravermelhos, para conseguir ciclos rápidos de aquecimento e arrefecimento, que são cruciais para manter a estabilidade e a repetibilidade do processo. A capacidade de lidar com o processamento de um ou vários chips faz do RTP uma opção versátil para várias aplicações de semicondutores.

Recozimento a laserO recozimento a laser, por outro lado, opera numa escala muito mais localizada. Utiliza um feixe de laser concentrado para aquecer pontos individuais sequencialmente, proporcionando um controlo preciso sobre a intensidade e a localização do aquecimento. Este método é ideal para dispositivos microelectrónicos em que é necessário um aquecimento localizado, como a modelação fina e a reparação de defeitos na rede. O tratamento sequencial de pontos individuais assegura uma elevada precisão e um impacto térmico mínimo nas áreas circundantes.

| Processo de recozimento | Método de tratamento | Adequação |

|---|---|---|

| Recozimento em forno tubular | Processamento de lotes | Produção em grande escala, processos a alta temperatura |

| Recozimento rápido RTP | Chip único ou multi-chip | Tratamento térmico versátil e rápido para eletrónica e materiais |

| Recozimento a laser | Pontos individuais sequencialmente | Dispositivos microelectrónicos, aquecimento localizado preciso e reparação de defeitos |

Taxa de subida e descida da temperatura

A taxa em que a temperatura sobe e desce durante os processos de recozimento varia significativamente entre os diferentes métodos.Recozimento em forno tubular envolve ciclos prolongados de aquecimento e arrefecimento, permitindo uma alteração gradual e controlada da temperatura. Este método é particularmente adequado para processos que requerem longas durações a temperaturas elevadas, garantindo um tratamento térmico uniforme durante períodos alargados.

Em contraste,Recozimento rápido RTP emprega fontes de luz de alta intensidade para atingir tempos de aquecimento e arrefecimento rápidos, muitas vezes de alguns segundos a dezenas de segundos. Este método oferece um controlo preciso sobre as taxas de aquecimento e arrefecimento, temperaturas e tempos, o que é crucial para manter a estabilidade e a repetibilidade do processo. As rápidas mudanças de temperatura são essenciais para aplicações em eletrónica, cerâmica, materiais inorgânicos, metais e compósitos, onde é necessário um tratamento térmico rápido.

Recozimento a laserpor outro lado, utiliza um feixe de laser concentrado para proporcionar tempos de aquecimento e arrefecimento localizados muito curtos. O feixe de laser, com o seu comprimento de onda e potência específicos, é focado através de uma lente e percorre a superfície alvo, permitindo um aquecimento localizado instantâneo. Este método é particularmente vantajoso para a modelação fina e reparação de defeitos de rede no fabrico de semicondutores, bem como para o aquecimento localizado e recozimento de dispositivos microelectrónicos.

| Método de recozimento | Tempos de aquecimento e arrefecimento | Foco da aplicação |

|---|---|---|

| Recozimento em forno tubular | Prolongado | Processos prolongados de alta temperatura |

| Recozimento rápido RTP | Curto (segundos a dezenas de segundos) | Tratamento térmico rápido em vários materiais |

| Recozimento a laser | Muito curto (instantâneo localizado) | Aquecimento localizado em dispositivos semicondutores |

Uniformidade da temperatura

A uniformidade da temperatura é um fator crítico nos processos de recozimento de semicondutores, influenciando a qualidade e o desempenho do produto final. Cada método de recozimento - recozimento em forno tubular, recozimento rápido RTP e recozimento a laser - oferece abordagens distintas para alcançar a consistência da temperatura.

Recozimento em forno tubular destaca-se por proporcionar uma distribuição de temperatura mais uniforme ao longo do material. Isto é conseguido através da conceção da câmara do forno, que é normalmente feita de materiais resistentes a altas temperaturas, como o quartzo. A câmara é aquecida por fios de resistência, assegurando um gradiente de temperatura controlado e uniforme. Este método é particularmente adequado para tratamentos de recozimento longos, especialmente para processos de alta temperatura, onde a manutenção de uma temperatura consistente é crucial.

Recozimento rápido RTP centra-se no controlo preciso da uniformidade e precisão da temperatura. Utilizando fontes de luz de alta intensidade, como lâmpadas de infravermelhos, o RTP pode aquecer rapidamente os wafers a altas temperaturas numa questão de segundos. Esta capacidade de aquecimento e arrefecimento rápido permite um controlo preciso das taxas de aquecimento e arrefecimento, das temperaturas e dos tempos, aumentando a estabilidade e a repetibilidade do processo. A capacidade de manter tolerâncias de temperatura apertadas torna a RTP ideal para aplicações que exigem tratamento térmico rápido em vários materiais.

Recozimento a laser oferece um controlo muito preciso sobre a intensidade de aquecimento de pontos individuais. Este método utiliza um feixe de laser concentrado para aquecer localmente o material a altas temperaturas, permitindo um aquecimento instantâneo e localizado. O feixe de laser, com o seu comprimento de onda e potência específicos, é focado através de uma lente e percorrido sobre a superfície alvo, permitindo uma modelação fina e a reparação de defeitos de rede no fabrico de semicondutores. A precisão do recozimento a laser é inigualável, tornando-o uma ferramenta essencial para o fabrico de dispositivos microelectrónicos.

| Método de recozimento | Uniformidade de temperatura | Controlo Precisão |

|---|---|---|

| Recozimento em forno tubular | Distribuição mais uniforme da temperatura | Moderado |

| RTP Recozimento rápido | Controlo preciso da uniformidade | Alta |

| Recozimento a laser | Controlo muito preciso de pontos individuais | Mais elevado |

A escolha do método de recozimento depende dos requisitos específicos da aplicação, incluindo a necessidade de uniformidade da temperatura, a precisão do controlo e a natureza do material a ser tratado.

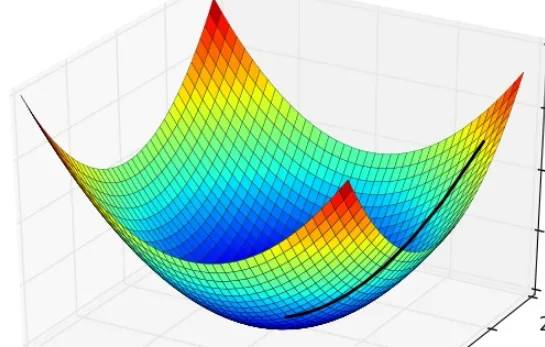

Gradiente térmico

Os gradientes térmicos desempenham um papel crucial na eficácia e eficiência dos processos de recozimento de semicondutores. Cada método - recozimento em forno tubular, recozimento rápido RTP e recozimento a laser - apresenta caraterísticas distintas em termos de gradientes térmicos, que influenciam significativamente a qualidade e a precisão do processo de recozimento.

Recozimento em forno tubular mantémpequenos gradientes térmicos devido à sua conceção e princípios de funcionamento. O material é colocado numa câmara de forno longa e fechada, em forma de tubo, feita de materiais resistentes a altas temperaturas, como o quartzo. A câmara é aquecida por um fio de resistência, garantindo uma distribuição uniforme da temperatura e gradientes de temperatura controlados. Esta uniformidade é particularmente benéfica para tratamentos de recozimento longos, especialmente para processos de alta temperatura, onde a manutenção de um ambiente térmico consistente é essencial.

Em contraste,Recozimento Rápido RTP eRecozimento a laser apresentamgrandes gradientes térmicos. A RTP aquece rapidamente os wafers utilizando fontes de luz de alta intensidade, como lâmpadas de infravermelhos, atingindo temperaturas elevadas num curto espaço de tempo (de alguns segundos a dezenas de segundos). Este rápido processo de aquecimento e arrefecimento cria gradientes térmicos significativos, que são geridos através de um controlo preciso das taxas de aquecimento e arrefecimento, temperaturas e tempos. Este método é crucial para o tratamento térmico rápido em materiais electrónicos, cerâmicos, inorgânicos, metálicos e compósitos, onde a velocidade e a precisão são fundamentais.

Recozimento a laser utiliza um feixe de laser concentrado para aquecer localmente o material a altas temperaturas. Um feixe de laser com um comprimento de onda e potência específicos é focado através de uma lente e percorre a superfície alvo para um aquecimento instantâneo localizado. Este método é normalmente utilizado para o aquecimento e recozimento localizado de dispositivos microelectrónicos e para a modelação fina e reparação de defeitos de rede no fabrico de semicondutores. Os grandes gradientes térmicos no recozimento a laser são um resultado direto da natureza altamente localizada e instantânea do processo de aquecimento, que requer um controlo muito preciso da intensidade de aquecimento de pontos individuais.

| Método de recozimento | Caraterísticas do gradiente térmico |

|---|---|

| Recozimento em forno tubular | Pequenos gradientes térmicos |

| Recozimento rápido RTP | Grandes gradientes térmicos |

| Recozimento a laser | Grandes gradientes térmicos |

Compreender estas diferenças de gradiente térmico é essencial para selecionar o método de recozimento adequado com base nos requisitos específicos do material semicondutor e no resultado pretendido do processo de recozimento.

Controlo da atmosfera

O controlo da atmosfera é um aspeto crítico dos processos de recozimento de semicondutores, influenciando a qualidade e a consistência do produto final. Cada método tem a sua própria abordagem para gerir o ambiente dentro da câmara de recozimento.

-

Recozimento em forno tubular: Este método enfrenta desafios significativos no controlo da atmosfera. A câmara do forno longa e fechada em forma de tubo, embora eficaz para uma distribuição uniforme da temperatura, torna difícil manter um controlo preciso da atmosfera. Esta limitação pode afetar a pureza e a integridade do processo de recozimento, particularmente em aplicações de alta temperatura.

-

RTP Recozimento Rápido: Em contrapartida, o RTP (Rapid Thermal Processing) destaca-se pelo controlo preciso da atmosfera. Ao utilizar fontes de luz de alta intensidade, o RTP pode aquecer rapidamente as bolachas a altas temperaturas em segundos. Este aquecimento rápido permite um melhor controlo de várias atmosferas e condições de vácuo. A capacidade de alternar rapidamente entre diferentes atmosferas aumenta a flexibilidade e a precisão do processo de recozimento, tornando-o ideal para aplicações que requerem tratamento térmico rápido em vários ambientes.

-

Recozimento a laser: O recozimento a laser oferece um nível ainda mais refinado de controlo da atmosfera. O feixe de laser concentrado, utilizado para o aquecimento localizado, pode ser controlado com precisão para gerir a atmosfera dentro da área alvo. Esta abordagem localizada permite a utilização de múltiplas atmosferas e condições de vácuo, adaptadas às necessidades específicas dos dispositivos microelectrónicos e do fabrico de semicondutores. A elevada precisão do recozimento a laser assegura que o tratamento térmico é optimizado para cada ponto do material, minimizando os defeitos e melhorando a qualidade global.

Em suma, enquanto o recozimento em forno tubular se debate com o controlo da atmosfera, tanto o recozimento rápido RTP como o recozimento a laser fornecem capacidades avançadas para gerir múltiplas atmosferas e condições de vácuo com elevada precisão.

Custo

Ao considerar o custo dos processos de recozimento de semicondutores, é essencial avaliar tanto o investimento inicial como as despesas operacionais.Recozimento em forno tubular destaca-se como a opção mais económica devido ao seu design simples e aos requisitos de manutenção relativamente baixos. O equipamento é normalmente menos dispendioso de adquirir e operar, tornando-o uma escolha atractiva para os fabricantes com restrições orçamentais.

Em contraste,Recozimento rápido RTP eRecozimento a laser envolvem custos iniciais mais elevados. Os sistemas RTP requerem sofisticados conjuntos de lâmpadas de infravermelhos e mecanismos avançados de controlo da temperatura, o que aumenta significativamente o investimento inicial. Do mesmo modo, os sistemas de recozimento a laser exigem equipamento laser de alta potência e componentes ópticos precisos, o que aumenta ainda mais o custo. No entanto, estes custos mais elevados são frequentemente justificados pelas capacidades e eficiência melhoradas que estes métodos oferecem, particularmente em aplicações que requerem um aquecimento rápido e localizado.

| Método de recozimento | Custo inicial | Custo operacional |

|---|---|---|

| Recozimento em forno tubular | Baixo | Baixo |

| Recozimento rápido RTP | Alto | Moderado |

| Recozimento a laser | Alto | Elevado |

Os custos operacionais do RTP e do recozimento a laser são também mais elevados devido à necessidade de manutenção contínua e ao consumo de mais energia. Apesar destas despesas mais elevadas, a precisão e a velocidade destes métodos podem conduzir a poupanças de custos a longo prazo, melhorando a eficiência da produção e reduzindo o número de produtos defeituosos.

Em resumo, embora o recozimento em forno tubular seja a opção mais económica, o recozimento rápido RTP e o recozimento a laser oferecem capacidades avançadas que podem justificar os seus custos mais elevados em determinados cenários de fabrico de alta precisão.

Produtos relacionados

- Fornalha de Tubo Laboratorial Multizona

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

Artigos relacionados

- Um guia completo para fornos de tubos divididos: Aplicações, características

- A versatilidade dos fornos tubulares: Um guia para as suas aplicações e vantagens

- Guia completo para fornos tubulares: Tipos, aplicações e considerações

- Explorando as principais características dos fornos de aquecimento por tubos

- Explorando os fornos tubulares rotativos: Um guia completo