Deteção de fugas em fornos de vácuo

Métodos de deteção de fugas

No domínio da manutenção de fornos de vácuo, a deteção de fugas é um processo crítico que assegura a integridade e a eficiência do sistema. Para este efeito, são utilizados dois métodos predominantes: o método de sopro e o método do bocal de sucção.

Ométodo de sopro envolve um procedimento meticuloso em que a câmara do forno é primeiro evacuada para criar vácuo. Quando a câmara está suficientemente vazia de ar, é introduzido gás hélio a partir do exterior. O hélio, sendo um gás pequeno e não reativo, pode penetrar facilmente através de fugas mínimas, permitindo uma deteção precisa. Este método é particularmente eficaz para identificar fugas em sistemas que podem ser totalmente evacuados, fornecendo uma avaliação abrangente da estanquidade do forno.

Por outro lado, o métodométodo do bocal de sucção é adaptado a cenários em que o objeto de ensaio não pode ser evacuado. Este método envolve a utilização de um bocal especializado que cria um vácuo local no local da fuga suspeita. Ao aplicar esta sucção localizada, quaisquer fugas atraem o ar circundante, que pode então ser detectado e analisado. Esta técnica é inestimável para sistemas onde a evacuação completa é impraticável ou impossível, oferecendo uma solução flexível para a deteção de fugas em vários contextos operacionais.

Ambos os métodos são ferramentas essenciais no arsenal de manutenção de fornos de vácuo, cada um atendendo a diferentes requisitos e restrições operacionais.

Deteção de fugas de gás inerte

A deteção de fugas de gases inertes é um aspeto crítico da manutenção da integridade dos sistemas de fornos de vácuo. Para este efeito, são normalmente utilizados dois métodos principais: a deteção de fugas por película (bolha de sabão) e a deteção de fugas por vácuo.

A deteção de fugas por película (bolha de sabão) é um método simples e rápido, particularmente eficaz para fugas de gás inerte a alta pressão. Esta técnica envolve a aplicação de um líquido indicador de fugas em áreas suspeitas. Se se formarem bolhas, isso indica a presença de uma fuga. Este método é particularmente útil para a confirmação rápida e visual de fugas.

A deteção de fugas por vácuo, por outro lado, oferece uma abordagem mais precisa. Este método envolve o isolamento do sistema de armazenamento de azoto líquido ou árgon líquido do forno de vácuo, assegurando que todo o sistema está em estado de vácuo. Um espetrómetro de massa de hélio é então utilizado para detetar quaisquer fugas no sistema. Este processo requer várias etapas:

-

Isolamento e Evacuação: A válvula de gás externo é fechada para desconectar o sistema de gás líquido externo do evaporador. O tanque de armazenamento, o forno de vácuo e toda a tubagem de suporte de redução de pressão e recarga são então evacuados utilizando o sistema de extração do forno de vácuo.

-

Despressurização: O tanque de armazenamento recarregado é despressurizado e a válvula de recarga no corpo do forno é aberta manualmente, um procedimento que deve ser realizado por especialistas experientes, de acordo com os regulamentos de segurança.

-

Estado de vácuo: Quando a válvula de enchimento é aberta e o tanque de enchimento é despressurizado à pressão atmosférica, o forno de vácuo começa a remover o gás das linhas. Este processo continua até que todo o sistema atinja o estado de vácuo.

-

Teste de fugas: O sistema é então testado quanto a fugas, utilizando um espetrómetro de massa de hélio, o que permite a deteção precisa de quaisquer falhas no sistema.

Estes métodos garantem que as fugas de gás inerte são identificadas e tratadas prontamente, mantendo a eficiência e a segurança das operações do forno de vácuo.

Problemas de evacuação em fornos de vácuo

Causas comuns de evacuação deficiente

Se o seu forno de vácuo não estiver a evacuar eficazmente, é crucial avaliar sistematicamente o sistema de bombagem mecânica, concentrando-se na sua funcionalidade e integridade de vedação. Podem estar em causa vários problemas potenciais, cada um exigindo uma abordagem de diagnóstico específica.

Em primeiro lugar, inspeccione as vedações da porta para detetar quaisquer sinais de danos ou desgaste. As vedações das portas danificadas podem comprometer significativamente a integridade do vácuo, conduzindo a uma evacuação deficiente. As fugas na própria estrutura do forno são outro culpado comum. Estas podem ser difíceis de detetar, mas é fundamental resolvê-las. Os métodos comuns de deteção de fugas incluem o método de sopro, que envolve a evacuação da câmara do forno e a aplicação de gás hélio fora do forno, e o método do bocal de sucção, que é adequado para situações em que o objeto de teste não pode ser evacuado.

Além disso, a contaminação na zona de alta temperatura pode impedir a evacuação. Os contaminantes podem ter origem em várias fontes, incluindo materiais residuais de processos anteriores ou factores ambientais. A manutenção regular e a limpeza completa da zona de alta temperatura podem ajudar a mitigar este problema.

Em resumo, a resolução de problemas de evacuação deficiente num forno de vácuo envolve uma abordagem multifacetada, incluindo a verificação de vedantes danificados, a deteção e reparação de fugas e a garantia de que a zona de alta temperatura está livre de contaminação.

Libertação excessiva de gás em fornos de vácuo

Determinando a causa da liberação excessiva de gás

A libertação excessiva de gás num forno de vácuo pode ter origem numa variedade de fontes, cada uma delas exigindo uma abordagem de diagnóstico específica.Os contaminantes dentro do sistema do forno a vácuo são os principais culpados, muitas vezes introduzidos durante os processos de manutenção ou limpeza. Estes contaminantes podem impedir significativamente a capacidade do sistema de manter um vácuo adequado, levando a uma maior libertação de gás.

Outra causa potencial éalterações no material da peça ou no processo de limpeza. Se os materiais que estão a ser processados ou os métodos de limpeza utilizados tiverem sido alterados, isto pode introduzir novos gases ou resíduos que não estavam presentes anteriormente. Estas alterações podem perturbar o equilíbrio no interior do forno, conduzindo a emissões de gás inesperadas.

Os problemas com a bomba de vácuo são também uma fonte comum de libertação excessiva de gás. A bomba de vácuo é o coração do sistema de vácuo, responsável por manter o ambiente de baixa pressão necessário para as operações. Se a bomba não estiver a funcionar da melhor forma, pode não conseguir remover os gases eficazmente, fazendo com que se acumulem e sejam libertados em quantidades excessivas.

Para diagnosticar o problema,comece por verificar o desempenho da bomba de vácuo. Isto implica inspecionar a bomba para detetar quaisquer sinais de desgaste ou danos, assegurando que está a funcionar dentro dos parâmetros especificados e verificando se todos os vedantes e ligações estão intactos. Uma avaliação completa da bomba pode ajudar a identificar se ela é a fonte da libertação excessiva de gás.

| Causa potencial | Abordagem de diagnóstico |

|---|---|

| Contaminantes no sistema de forno a vácuo | Inspecionar os processos de manutenção e limpeza, verificar se há materiais estranhos no sistema |

| Mudanças no material da peça ou no processo | Rever alterações recentes nos materiais ou métodos de limpeza, avaliar o seu impacto na libertação de gás |

| Problemas com a bomba de vácuo | Inspecionar o desempenho da bomba, verificar se há desgaste, danos e vedação adequada |

Ao avaliar sistematicamente estas causas potenciais, pode determinar eficazmente a raiz da libertação excessiva de gás e implementar as medidas corretivas adequadas.

Problemas de vácuo final em fornos a vácuo

Causas de vácuo final deficiente

Um vácuo final fraco em fornos de vácuo pode resultar de vários problemas comuns, incluindo fugas de ar, fugas de gás, funcionamento anormal do sistema de evacuação e contaminação dentro da zona quente. Estes factores podem, coletivamente, prejudicar a capacidade do forno para atingir e manter os níveis de vácuo desejados, que são cruciais para um desempenho ótimo e para a integridade dos materiais processados.

Um dos principais indicadores de um vácuo final fraco é uma descoloração notória dos componentes, frequentemente entre os primeiros sinais observados. Esta descoloração pode ser atribuída a vários contaminantes e fugas que comprometem a integridade do vácuo do forno. Por exemplo, processos como a brasagem, sinterização, desparafinagem e desengorduramento são particularmente susceptíveis à degradação do vácuo, especialmente quando a temperatura do forno excede os 1.204°C (2.200°F) ou uma parte significativa da peça utiliza um aglutinante.

Para diagnosticar a causa principal de um vácuo final fraco, é essencial efetuar um teste de taxa de aumento de pressão. Este teste ajuda a determinar a taxa de fuga linear do forno de vácuo. Se a taxa de fuga linear estiver fora da especificação, isso indica que o forno tem fugas, necessitando de mais testes de deteção de fugas. No entanto, se a taxa de fuga estiver dentro dos limites aceitáveis, a atenção deve passar para o sistema de evacuação. O sistema de evacuação desempenha um papel crítico na manutenção dos níveis de vácuo em condições normais de desgaseificação e na obtenção eficiente do nível de vácuo especificado.

Nos casos em que as fugas e os problemas do sistema de evacuação são excluídos, a contaminação na zona de alta temperatura torna-se um culpado provável. Contaminantes como resíduos de carbono, pasta de solda derretida e excesso de liga de brasagem podem afetar significativamente a eficácia da operação de limpeza. O ajuste dos parâmetros de tempo, temperatura e pressão de acordo com os contaminantes conhecidos é crucial para uma limpeza bem sucedida. As operações de limpeza regulares e completas ajudam a eliminar os resíduos de humidade e a reduzir as taxas de fuga, melhorando assim o vácuo final do forno.

Em geral, a manutenção de uma zona de alta temperatura limpa é vital para alcançar e manter níveis de vácuo óptimos, garantindo que o forno funciona de forma eficiente e eficaz.

Descoloração de peças em fornos de vácuo

Causas e soluções para a descoloração de peças

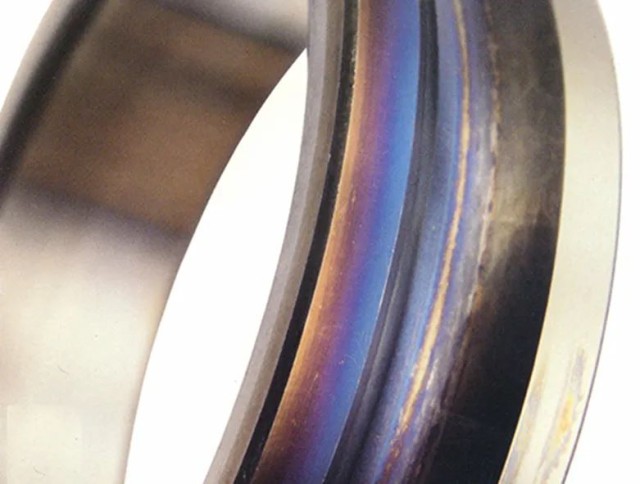

A descoloração de peças em fornos de vácuo é uma questão complexa que pode sinalizar vários problemas subjacentes no ambiente do forno. O espetro de descoloração normalmente vai do amarelo ao preto, cada tonalidade fornecendo uma pista distinta sobre a natureza e a extensão da contaminação presente.

Por exemplo, a descoloração amarela sugere frequentemente a presença de contaminantes ligeiros, como ar residual ou vapor de água, enquanto as descolorações pretas podem indicar infiltrações mais graves de óleo ou outros contaminantes pesados. Este gradiente de cor não só ajuda a diagnosticar o problema, mas também a avaliar a urgência das acções corretivas necessárias.

Para atenuar a descoloração, recomenda-se uma abordagem multifacetada. As práticas de manutenção regulares, como a limpeza completa da câmara do forno, são fundamentais. Além disso, a implementação de testes de fugas de hélio pode identificar e isolar eficazmente as fugas, assegurando que o ambiente interno não é contaminado. Estas medidas proactivas não só previnem a descoloração, como também melhoram a eficiência geral e a longevidade do forno de vácuo.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Indução a Vácuo em Escala Laboratorial

Artigos relacionados

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas

- Explorando as capacidades avançadas dos fornos de sinterização por plasma de faísca (SPS)

- O guia definitivo para o forno de sinterização sob pressão a vácuo: benefícios, aplicações e princípio de funcionamento

- Guia completo para a aplicação do forno de prensagem a quente com vácuo

- Forno de vácuo para prensagem a quente: um guia completo