Introdução à brasagem em forno de vácuo

Descubra a evolução dabrasagem a vácuo desde os anos 40, as suas aplicações iniciais na eletrónica e a subsequente expansão para indústrias como a aviação e a petroquímica. A brasagem em forno a vácuo revolucionou a junção de materiais, oferecendo benefícios inigualáveis, tais como maior resistência à corrosão, custo-benefício e condições de produção livres de poluição. Este guia abrangente irá aprofundar os princípios subjacentes aos fornos de brasagem a vácuo, as suas características excepcionais e a vasta gama de indústrias e aplicações em que são indispensáveis. Junte-se a nós enquanto exploramos as vantagens, aplicações e técnicas para dominar a brasagem em forno de vácuo.

Vantagens da brasagem a vácuo

Explore as vantagens incomparáveis da brasagem a vácuo, incluindo a resistência à corrosão melhorada, a relação custo-eficácia e as condições de produção sem poluição.

A brasagem a vácuo oferece vantagens significativas em relação a outros métodos de aquecimento, tornando-a uma escolha preferida para várias aplicações industriais. Eis um olhar mais atento sobre as principais vantagens:

Juntas limpas e sem fluxo

Uma das vantagens mais notáveis da brasagem a vácuo é a produção de juntas limpas e sem fluxo, com superfícies isentas de óxidos. Isto resulta em juntas soldadas de alta qualidade com o mínimo de vazios e excelentes propriedades mecânicas. Sem a necessidade de fluxo, a brasagem a vácuo elimina a potencial contaminação e a necessidade de processos de limpeza pós-brasagem.

Resistência à corrosão melhorada

Uma vez que a brasagem a vácuo funciona num ambiente controlado e livre de contaminantes, as juntas resultantes são brilhantes e limpas. Este ambiente aumenta a resistência à corrosão dos componentes soldados, garantindo longevidade e fiabilidade em várias aplicações.

Controlo preciso da temperatura

A brasagem a vácuo permite um controlo preciso da temperatura ao longo do processo de brasagem, possibilitando a união de materiais com diferentes pontos de fusão. Este controlo preciso assegura um aquecimento e arrefecimento uniformes, reduzindo a tensão residual nas peças soldadas e mantendo a sua integridade e resistência.

Versatilidade na união de materiais

A brasagem a vácuo é adequada para unir materiais diferentes, como cerâmica e metal, expandindo a sua aplicabilidade numa vasta gama de indústrias. Esta versatilidade abre oportunidades para projectos inovadores e montagens complexas.

Poupança de tempo e custos

A capacidade de realizar vários processos, incluindo brasagem, tratamento térmico e endurecimento por envelhecimento, num único ciclo de forno poupa tempo e reduz os custos de produção. A brasagem a vácuo oferece eficiência e conveniência, especialmente para cenários de produção de alto volume.

Controlo de processo e repetibilidade melhorados

Com a brasagem a vácuo, cada fase do ciclo de aquecimento e arrefecimento pode ser controlada com precisão, resultando em resultados de brasagem consistentes e repetíveis. Este nível de controlo do processo garante a qualidade e a fiabilidade do produto final, cumprindo as rigorosas normas da indústria.

Distorção e movimento mínimos

A distribuição uniforme da temperatura na brasagem a vácuo minimiza a distorção ou o movimento das peças brasadas, tornando-a ideal para montagens de alta precisão. Isto assegura a precisão dimensional e mantém as tolerâncias desejadas nos componentes acabados.

Em conclusão, a brasagem a vácuo destaca-se como um método de união superior que oferece inúmeras vantagens, incluindo juntas limpas e sem fluxo, maior resistência à corrosão, controlo preciso da temperatura, versatilidade na união de materiais, poupança de tempo e de custos, maior controlo e repetibilidade do processo e distorção mínima. A sua adoção generalizada em várias indústrias sublinha a sua importância e eficácia nos processos de fabrico modernos.

Compreender os fornos de brasagem por vácuo

Um forno de brasagem a vácuo é um equipamento industrial crucial utilizado no processo de brasagem de metais. Cria um ambiente limpo e sem oxigénio para unir peças metálicas utilizando um metal de enchimento com uma temperatura de fusão inferior à dos metais de base. Este processo garante juntas fortes e fiáveis e é amplamente utilizado em várias aplicações, incluindo conjuntos de aquecimento e arrefecimento, componentes de aeronaves, dispositivos médicos e componentes estruturais.

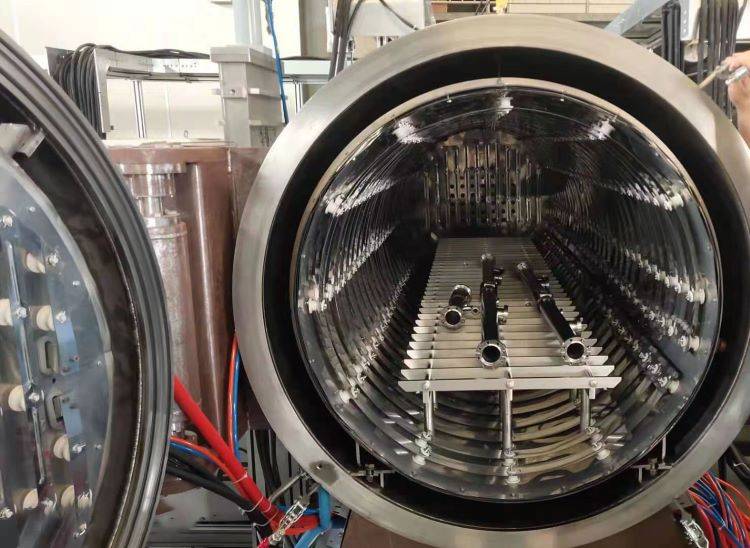

Funcionamento e estrutura

O forno de brasagem por vácuo funciona através da criação de vácuo no interior da câmara para eliminar o oxigénio e outros gases que possam interferir com o processo de brasagem. Utiliza uma câmara de aquecimento de parede dupla, um sistema de vácuo sofisticado e uma interface de fácil utilização. O forno atinge uma uniformidade de temperatura excecional, um aquecimento eficiente e uma construção robusta para longevidade e fiabilidade em ambientes exigentes.

Princípio de funcionamento

O forno é composto por um invólucro, revestimento, elemento de aquecimento, tabuleiro de material, sistema de vácuo e sistema de controlo eletrónico. Utiliza uma bomba de vácuo de três fases, incluindo uma unidade de vácuo, uma bomba de difusão de óleo, uma bomba Roots, uma bomba mecânica, uma válvula deflectora pneumática e uma válvula de borboleta manual. Os elementos de aquecimento são constituídos por fios de ferro-crómio-alumínio dispostos em forma de espiral para um aquecimento uniforme.

Vantagens

O forno de brasagem a vácuo oferece várias vantagens, incluindo a produção de juntas de alta qualidade com o mínimo de vazios e excelentes propriedades mecânicas. Elimina a necessidade de fluxo, reduz a oxidação e a incrustação, permite um controlo preciso da temperatura para unir materiais com diferentes pontos de fusão e é adequado para montagens complexas. Para além disso, é um processo amigo do ambiente com uma produção mínima de resíduos.

Princípios de funcionamento dos fornos de vácuo

Um forno de vácuo funciona num ambiente de baixa pressão sem oxigénio e outros gases reactivos. Utiliza elementos de aquecimento como o aquecimento por resistência, o aquecimento por indução ou o aquecimento por radiação para gerar e controlar as temperaturas. O forno tem várias funções, incluindo a têmpera a vácuo, a brasagem, a sinterização e a aplicação de magnetismo a materiais metálicos.

Aplicações da tecnologia de fornos de brasagem a vácuo

A tecnologia de brasagem por vácuo evoluiu significativamente desde o seu início nos anos 40, tornando-se um método de soldadura fundamental em várias indústrias. Originalmente utilizada no sector da eletrónica para a brasagem de peças de cobre e aço inoxidável, a sua aplicação expandiu-se rapidamente para abranger sectores críticos como a aviação, a energia atómica e a produção de permutadores de calor de placas de aço inoxidável.

Vantagens da brasagem a vácuo

-

Maior resistência à corrosão: A brasagem a vácuo elimina a necessidade de fluxo, melhorando assim substancialmente a resistência à corrosão dos produtos. Esta eliminação da utilização de fundentes não só reduz a poluição como também diminui os custos associados ao equipamento de tratamento sem poluição, promovendo condições de produção mais seguras.

-

Poupança de custos: A ausência de fluxo na brasagem a vácuo traduz-se numa poupança substancial em fluxos metálicos dispendiosos. Para além disso, a eliminação de procedimentos complexos de limpeza de fluxos reduz ainda mais os custos de produção.

Os fornos de vácuo servem como ferramentas indispensáveis para vários processos, incluindo recozimento, brasagem, sinterização e tratamento térmico, oferecendo elevada consistência e poluição mínima.

Indústrias que utilizam fornos de vácuo

Aviação/Aeroespacial

O sector de fabrico aeroespacial exige tecnologia de ponta para cumprir as especificações exactas de aeronaves, mísseis guiados, veículos espaciais, unidades de propulsão e componentes relacionados.

Fabrico de dispositivos médicos

A precisão é primordial no fabrico de componentes para dispositivos electrónicos e médicos para garantir um ajuste e segurança ideais.

Cerâmica avançada

A cozedura a alta temperatura de cerâmica é crucial em numerosas aplicações. Os fornos industriais desempenham um papel fundamental na refinação e modificação da cerâmica para satisfazer diversos requisitos, incluindo a produção de componentes para aplicações aeroespaciais e de defesa.

Aplicações de brasagem a vácuo

A brasagem a vácuo é amplamente utilizada para aproveitar a condutividade térmica do alumínio e as propriedades desoxidantes do processo para unir componentes em vários domínios, incluindo:

- Conjuntos de aquecimento e arrefecimento

- Trocadores de calor de microcanais

- Componentes para aeronaves

- Sensores

- Dispositivos médicos

- Componentes estruturais

- Outros produtos térmicos

Além disso, o nosso compromisso para com a qualidade é sublinhado pelo nosso registo ITAR e pela certificação ISO 9001, assegurando que cumprimos e excedemos os padrões exigentes exigidos pela nossa clientela aeroespacial e de defesa.

Características dos fornos de brasagem a vácuo

Os fornos de brasagem a vácuo são essenciais para criar juntas fortes e duradouras em várias indústrias. As suas características excepcionais fazem com que se destaquem de outros métodos de brasagem, garantindo resultados precisos e fiáveis. Vamos aprofundar as principais características que tornam os fornos de brasagem a vácuo indispensáveis para aplicações de alta qualidade.

Uniformidade de temperatura excecional

Uma das características de destaque dos fornos de brasagem a vácuo é a sua excecional uniformidade de temperatura. O design destes fornos garante que o calor é distribuído uniformemente por toda a câmara, resultando em resultados de brasagem consistentes e precisos. Ao contrário dos métodos de brasagem tradicionais, a temperatura numa operação de brasagem a vácuo pode ser muito mais baixa, reduzindo os potenciais efeitos do calor no produto e proporcionando uma uniformidade de temperatura próxima em todo o conjunto que está a ser soldado.

Sistema de aquecimento eficiente

Os fornos de brasagem a vácuo estão equipados com sistemas de aquecimento de alto desempenho que atingem e mantêm rapidamente a temperatura desejada. Esta eficiência reduz os tempos de ciclo e aumenta a produtividade, tornando-os ideais para a produção de grandes volumes. A capacidade de atingir temperaturas muito elevadas permite a brasagem de uma grande variedade de metais, incluindo aço inoxidável, titânio, Cu, Ni e alumínio, expandindo as suas aplicações em diferentes indústrias.

Sistema de vácuo avançado

Equipados com sistemas de vácuo sofisticados, estes fornos removem eficazmente o oxigénio e outros contaminantes da câmara. Isto cria um ambiente de brasagem limpo e controlado, garantindo juntas de alta qualidade com o mínimo de vazios e excelentes propriedades mecânicas. A ausência de fluxo na brasagem a vácuo elimina a potencial contaminação e a limpeza pós-brasagem, tornando-a num processo amigo do ambiente com uma produção mínima de resíduos.

Interface de fácil utilização

A interface de fácil utilização dos fornos de brasagem a vácuo simplifica a operação e a monitorização, minimizando a necessidade de formação extensiva. Esta caraterística aumenta a facilidade de utilização geral dos fornos, tornando-os acessíveis a uma vasta gama de operadores e técnicos.

Construção robusta

Construídos a partir de materiais e componentes duradouros, os fornos de brasagem a vácuo foram concebidos para suportar as exigências dos ambientes industriais. A sua construção robusta garante longevidade e fiabilidade, tornando-os um investimento valioso para várias aplicações.

Para além destas características chave, os fornos de brasagem por vácuo oferecem várias vantagens em relação aos métodos de brasagem tradicionais. A ausência de contaminantes no ambiente de brasagem resulta em superfícies metálicas brilhantes, lustrosas e limpas. O processo de aquecimento e arrefecimento do metal reduz lentamente a tensão residual, ajudando os metais a manter a sua integridade e resistência. Além disso, alguns fornos de vácuo oferecem uma opção de arrefecimento rápido conhecida como têmpera, que envolve a utilização de gases inertes, como o árgon, poupando tempo e tornando-os adequados para a produção de grandes volumes.

A capacidade do forno de vácuo para efetuar um ciclo de aquecimento idêntico num elevado número de cargas e a brasagem contínua em peças maiores torna-o um sistema ideal para várias aplicações industriais. A sua capacidade de repetir o mesmo ciclo com exatidão e de limpar completamente a carga aumenta o seu valor na obtenção de resultados de brasagem de alta qualidade.

Em conclusão, as características dos fornos de brasagem a vácuo tornam-nos indispensáveis para obter juntas fortes e limpas com um controlo preciso da temperatura e uma produção mínima de resíduos. A sua construção robusta e sistemas de aquecimento eficientes contribuem para a sua fiabilidade e longevidade em ambientes industriais exigentes. Quer se trate de aquecimento e arrefecimento de conjuntos, componentes de aeronaves, dispositivos médicos ou outros produtos térmicos, os fornos de brasagem a vácuo oferecem vantagens inigualáveis para uma vasta gama de aplicações.

Princípios subjacentes aos fornos de brasagem a vácuo

Obtenha informações sobre os princípios intrincados que regem os fornos de brasagem por vácuo, desde os corpos horizontais dos fornos até à composição dos elementos de aquecimento e sistemas de vácuo.

Um forno de brasagem a vácuo é uma peça sofisticada de equipamento concebida para a união precisa de componentes metálicos através do processo de brasagem. Aqui, aprofundamos os princípios fundamentais que sustentam o funcionamento e a construção de fornos de brasagem a vácuo.

Este artigo fornece uma visão geral abrangente dos fornos de brasagem a vácuo, cobrindo as suas aplicações, características, princípios e vantagens. Aproveitando os conhecimentos aqui apresentados, os fabricantes e investigadores podem tomar decisões informadas relativamente à utilização da tecnologia de brasagem a vácuo nas suas operações.

Vantagens dos fornos de brasagem por vácuo

Revisitar as vantagens dos fornos de brasagem a vácuo, enfatizando as juntas de alta qualidade, vazios mínimos, controlo preciso da temperatura, adequação a montagens complexas e respeito pelo ambiente.

Os fornos de brasagem a vácuo oferecem uma série de vantagens que os tornam uma escolha preferida para várias aplicações industriais. Uma das principais vantagens é a capacidade de produzir juntas de alta qualidade com o mínimo de espaços vazios e propriedades mecânicas excepcionais. Isto resulta em ligações fortes e fiáveis entre componentes metálicos, garantindo a integridade estrutural e a durabilidade.

A ausência de fluxo no processo de brasagem a vácuo elimina o risco de contaminação e a necessidade de uma limpeza extensiva após a brasagem. Isto não só poupa tempo e recursos, como também garante um acabamento superficial limpo e suave nas juntas soldadas. Além disso, a redução da oxidação e da incrustação num ambiente de vácuo contribui para juntas mais limpas e para uma melhor qualidade geral dos componentes soldados.

O controlo preciso da temperatura é outra vantagem significativa dos fornos de brasagem a vácuo. A capacidade de manter níveis de temperatura precisos permite a união de materiais com diferentes pontos de fusão, alargando a gama de aplicações para as quais a brasagem por vácuo pode ser utilizada. Este nível de controlo é particularmente benéfico quando se trabalha com conjuntos complexos que requerem uma gestão cuidadosa do calor para evitar distorções ou danos nos componentes.

Além disso, os fornos de brasagem a vácuo são adequados para unir componentes e conjuntos complexos que podem ter formas ou configurações intrincadas. O aquecimento uniforme proporcionado pelo forno assegura que todas as peças do conjunto são soldadas uniformemente, conduzindo a resultados consistentes e a ligações fortes entre os diferentes elementos.

De uma perspetiva ambiental, a brasagem a vácuo é um processo mais limpo e mais sustentável em comparação com os métodos tradicionais. A produção mínima de resíduos e a redução das emissões tornam-no numa escolha amiga do ambiente para várias indústrias. Ao criar uma atmosfera controlada dentro da câmara do forno, a brasagem a vácuo minimiza o impacto no ambiente, ao mesmo tempo que proporciona resultados de elevada qualidade.

Em resumo, as vantagens dosfornos de brasagem por vácuoincluindo juntas de alta qualidade, vazios mínimos, controlo preciso da temperatura, adequação a montagens complexas e respeito pelo ambiente, fazem deles um ativo valioso nas aplicações industriais modernas. A sua capacidade de produzir juntas fortes, limpas e fiáveis, ao mesmo tempo que oferece eficiência e sustentabilidade, realça a importância da tecnologia de brasagem por vácuo nos processos metalúrgicos.

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

Artigos relacionados

- Por Que Suas Juntas Soldadas São Inconsistentes — E a Solução Não Está no Forno

- A Arte do Vazio: Quando a Precisão Importa Mais do Que a Potência

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.

- A Arquitetura do Vazio: Alcançando a Perfeição Metalúrgica em Vácuo

- Ciência dos materiais com o forno de vácuo de laboratório