Introdução aos fornos de sinterização por plasma de faísca (SPS)

Bem-vindo a uma exploração abrangente dosFornos de sinterização por plasma de faísca (SPS)uma tecnologia inovadora que está a revolucionar o campo da ciência dos materiais. A SPS representa um salto significativo no processo de sinterização, oferecendo uma velocidade, eficiência e precisão sem paralelo. Este artigo aprofunda os princípios fundamentais da SPS, distinguindo-a dos métodos de sinterização tradicionais, e destaca o seu impacto transformador no processamento e fabrico de materiais. Junte-se a nós para descobrir os mecanismos, vantagens e aplicações abrangentes da tecnologia SPS, e como esta está preparada para moldar o futuro da ciência dos materiais.

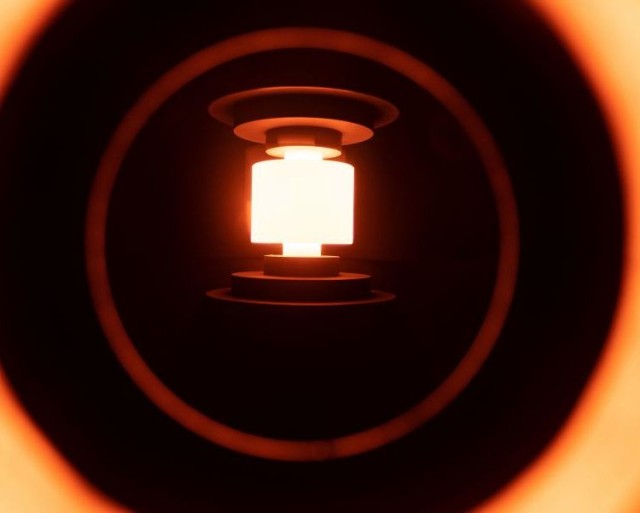

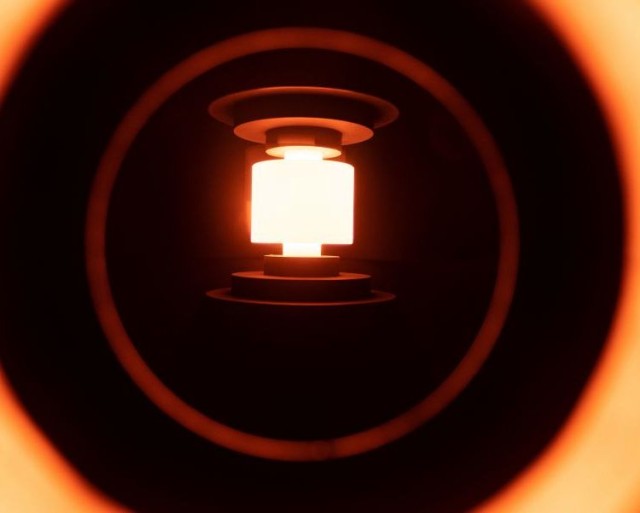

O mecanismo da sinterização por plasma de faísca

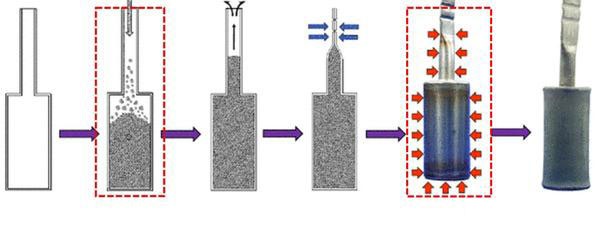

A sinterização por plasma de faíscas (SPS) é uma técnica de sinterização sofisticada que utiliza impulsos de corrente contínua para gerar um plasma de faíscas, facilitando a densificação de materiais em pó em sólidos a granel com elevada homogeneidade e densidade. Este processo envolve a aplicação de correntes pulsadas de alta energia e pressão uniaxial ao pó dentro de uma matriz, criando condições de temperatura e pressão extremas que promovem a sinterização rápida.

Explicação detalhada do processo SPS

O processo SPS começa com a colocação de uma amostra de pó numa matriz de grafite, que é depois sujeita a uma força uniaxial aplicada por punções em ambas as extremidades. Uma corrente contínua (DC) é passada através da matriz e do pó, criando um plasma de faíscas entre as partículas de pó. Este plasma é gerado pelos impulsos de alta energia da corrente contínua, que ionizam o gás entre as partículas, formando um caminho condutor. O plasma de faísca resulta em altas temperaturas localizadas, superiores a 10.000°C, que aquecem rapidamente as partículas e induzem a fusão nos seus pontos de contacto.

As altas temperaturas e pressões criadas pelo plasma de faísca e a força mecânica aplicada levam à formação de pescoços entre as partículas. Estes pescoços crescem e acabam por se fundir, levando à densificação e à formação de uma massa sólida com elevada densidade e estrutura de grão fino. Todo o processo ocorre numa atmosfera controlada, normalmente um ambiente de vácuo ou de gás inerte, para evitar a oxidação e garantir a pureza do produto final.

Papel da corrente pulsada de alta energia

A corrente pulsada de alta energia na SPS desempenha um papel crucial no processo de sinterização. Não só gera o plasma de faísca, como também contribui para vários mecanismos chave que melhoram a sinterização:

- Remoção de óxido de superfície: Os impulsos de alta energia podem quebrar os óxidos superficiais das partículas, expondo superfícies novas que podem ligar-se mais eficazmente.

- Electromigração: O campo elétrico induzido pela corrente pode causar migração atómica ao longo das superfícies das partículas e nos limites dos grãos, ajudando na densificação.

- Electroplasticidade: A aplicação de campos eléctricos pode induzir a deformação plástica das partículas, facilitando a sua reorganização e ligação.

Vantagens da sinterização por plasma de faísca

A SPS oferece várias vantagens em relação aos métodos tradicionais de sinterização:

- Altas taxas de aquecimento: A SPS pode atingir taxas de aquecimento de até 1000°C/min, reduzindo significativamente o tempo de processamento.

- Baixas temperaturas de sinterização: A utilização de plasma de faísca permite a sinterização a temperaturas mais baixas em comparação com os métodos convencionais, preservando a microestrutura e as propriedades do material.

- Eficiência energética: O rápido aquecimento e os curtos tempos de processamento resultam num menor consumo e custo de energia.

- Propriedades melhoradas do material: A estrutura de grão fino e a elevada densidade obtidas através da SPS conduzem a melhores propriedades mecânicas, eléctricas e térmicas no produto final.

Aplicações da SPS

A SPS tem encontrado aplicações em vários domínios, incluindo a ciência dos materiais, a nanotecnologia e a engenharia. É particularmente útil para o fabrico de materiais avançados, como cerâmicas, metais e compósitos, em que a alta densidade, a granulometria fina e as propriedades melhoradas são fundamentais. A capacidade de controlar com precisão a temperatura, a pressão e a taxa de aquecimento durante o processo SPS torna-o uma ferramenta versátil e poderosa para o desenvolvimento de materiais novos e melhorados.

Em resumo, a sinterização por plasma de faísca é uma técnica de ponta que utiliza impulsos de corrente contínua para gerar plasma de faísca, permitindo a sinterização rápida e eficiente de materiais em pó em sólidos a granel de alta qualidade. Os seus mecanismos e vantagens únicos tornam-na uma ferramenta valiosa para o avanço da ciência e tecnologia dos materiais.

Vantagens da utilização de fornos SPS

A tecnologia Spark Plasma Sintering (SPS) revolucionou o campo do processamento e fabrico de materiais, oferecendo uma gama de vantagens que os métodos tradicionais de sinterização não conseguem igualar. Esta secção aprofunda os principais benefícios da SPS, incluindo velocidades de sinterização rápidas, sinterização de grão fino e controlo de densidade, e explora a forma como estas vantagens se traduzem em benefícios práticos em várias aplicações.

Velocidades de sinterização rápidas

Uma das vantagens mais significativas do SPS é a sua capacidade de atingir velocidades de sinterização rápidas. Ao contrário dos processos de sinterização convencionais que podem demorar horas ou mesmo dias, a SPS pode concluir o processo de sinterização em apenas alguns minutos. Isto deve-se ao aquecimento interno da amostra, o que contrasta fortemente com os métodos de aquecimento externo utilizados na sinterização tradicional. As taxas de aquecimento rápido, que podem exceder os 300°C/minuto, permitem atingir temperaturas de 1200°C em apenas 4 minutos. Esta capacidade de sinterização rápida não só aumenta a produtividade como também permite um desenvolvimento extremamente rápido do material, reduzindo significativamente os tempos de ciclo e melhorando a eficiência global.

Sinterização de grão fino

A tecnologia SPS facilita a sinterização de grão fino, que é crucial para melhorar as propriedades mecânicas dos materiais. O rápido aumento da temperatura inibe o crescimento do grão, permitindo a regulação da microestrutura e a preparação de corpos sinterizados com as propriedades desejadas. Isto é particularmente benéfico para a produção de materiais nanocristalinos, onde a manutenção de um tamanho de grão fino é essencial. A capacidade de controlar o tamanho do grão a um nível tão preciso traduz-se em materiais com maior resistência, tenacidade e outras propriedades mecânicas.

Controlo da densidade

Outra vantagem notável da SPS é a sua capacidade de controlar a densidade com elevada precisão. A SPS pode produzir peças porosas e totalmente densas, oferecendo uma vasta gama de opções de controlo de densidade. Esta versatilidade é inestimável em aplicações em que são necessários níveis de densidade específicos para um desempenho ótimo. A aplicação simultânea de temperatura e pressão durante o processo de sinterização garante uma elevada densificação, resultando em estruturas densas sem porosidade e defeitos.

Versatilidade

O SPS é um método de sinterização extremamente versátil, capaz de densificar uma vasta gama de materiais, incluindo metais de baixo ponto de fusão, cerâmicas de temperatura ultra-alta e até mesmo a ligação de materiais dissimilares que requerem perfis de temperatura não uniformes. Esta versatilidade é incomparável com outros processos de sinterização, tornando a SPS a escolha preferida para aplicações de materiais avançados. Quer se trate de materiais de armazenamento de energia, engenharia biomédica, cerâmica avançada, intermetálicos ou compósitos, a SPS pode lidar com os requisitos com facilidade.

Controlo de processos de alta precisão

A SPS oferece um controlo de processo de alta precisão, permitindo o ajuste fino dos parâmetros de sinterização, como a temperatura e a pressão. Este nível de controlo garante o melhor resultado possível para as peças sinterizadas, permitindo a criação de produtos químicos únicos e estruturas de engenharia dentro de materiais que se perderiam em processos convencionais de fusão líquida. A capacidade de manter o estado natural das matérias-primas, ao mesmo tempo que se obtêm materiais de sinterização de alta densidade e gradiente, faz da SPS uma escolha superior para peças complexas.

Aplicações da SPS

As vantagens da SPS levaram à sua aplicação em vários domínios, incluindo:

- Armazenamento de energia: A SPS é utilizada na produção de baterias de iões de lítio de alta capacidade e de outros materiais avançados de armazenamento de energia, tirando partido das suas capacidades de sinterização rápida e de grão fino.

- Engenharia Biomédica: As cerâmicas porosas para a administração de medicamentos e os andaimes para a engenharia de tecidos beneficiam da capacidade da SPS para criar materiais com porosidade controlada e alta densidade.

- Cerâmica avançada: Os supercondutores de alta temperatura e as cerâmicas piezoeléctricas de alto desempenho são produzidos utilizando a SPS, tirando partido das suas baixas temperaturas de sinterização e da sinterização de grão fino.

- Intermetálicos: Ligas avançadas com propriedades mecânicas, térmicas e eléctricas melhoradas são desenvolvidas utilizando SPS, graças à sua versatilidade e controlo de processos de alta precisão.

- Compósitos: As cerâmicas e os metais reforçados com propriedades mecânicas melhoradas são criados através da SPS, utilizando o seu controlo de densidade e capacidades de sinterização rápida.

Em conclusão, a tecnologia SPS oferece uma série de vantagens que a tornam uma escolha superior para o processamento e fabrico de materiais. As suas velocidades de sinterização rápidas, sinterização de grão fino, controlo de densidade, versatilidade e controlo de processos de alta precisão traduzem-se em benefícios práticos que aumentam a produtividade, as propriedades dos materiais e o potencial de aplicação. Quer se trate de materiais avançados, peças complexas ou aplicações de elevado desempenho, a SPS destaca-se como uma tecnologia de ponta que continua a impulsionar a inovação no domínio da ciência dos materiais.

Aplicações da tecnologia SPS

A tecnologia Spark Plasma Sintering (SPS) surgiu como um método transformador no domínio da ciência dos materiais, permitindo a criação de materiais avançados com propriedades e aplicações únicas. Esta tecnologia combina a ativação por plasma e a prensagem a quente, oferecendo vantagens como o aquecimento rápido, tempos de sinterização curtos e um controlo preciso do ambiente de sinterização. Estas características tornam a SPS particularmente adequada para o processamento de uma gama diversificada de materiais, incluindo materiais nanofásicos, materiais funcionalmente graduados e implantes médicos.

Sinterização de materiais nanofásicos

Uma das aplicações mais significativas da SPS é a síntese de materiais nanofásicos. O rápido aquecimento e os curtos tempos de processamento inerentes à SPS ajudam a inibir o crescimento do grão, o que é crucial para manter a estrutura em nanoescala dos materiais. Por exemplo, a SPS tem sido utilizada com sucesso para produzir metais nanocristalinos e cerâmicas com propriedades mecânicas, eléctricas e magnéticas melhoradas. A capacidade de reter características à nanoescala após a sinterização é particularmente benéfica para materiais que apresentam propriedades dependentes do tamanho, tais como maior resistência e melhor atividade catalítica.

Materiais funcionalmente graduados

Os materiais funcionalmente graduados (FGMs) são compostos cujas propriedades variam gradualmente de uma superfície para outra, concebidos para otimizar o desempenho em condições específicas. A SPS é especialmente adequada para o fabrico de FGMs devido à sua capacidade de controlar os gradientes de temperatura e pressão durante o processo de sinterização. Isto permite a criação de materiais com perfis de propriedades personalizados, tais como revestimentos de barreira térmica, superfícies resistentes ao desgaste e interfaces biocompatíveis em dispositivos médicos. As condições de sinterização controladas no SPS garantem que as propriedades do material podem ser classificadas com precisão sem a necessidade de etapas complexas de pós-processamento.

Implantes médicos

O sector biomédico também beneficiou da aplicação da tecnologia SPS. Os implantes médicos, como as próteses da anca e do joelho, requerem materiais que sejam simultaneamente biocompatíveis e mecanicamente robustos. A SPS permite a sinterização de metais e cerâmicas biocompatíveis a temperaturas mais baixas e em tempos mais curtos em comparação com os métodos tradicionais, preservando as propriedades originais do material. Para além disso, a SPS pode ser utilizada para fabricar estruturas porosas que facilitam o crescimento ósseo, melhorando a longevidade e a funcionalidade dos implantes. A capacidade de controlar a porosidade e a composição destes materiais faz da SPS uma ferramenta inestimável no desenvolvimento de implantes médicos da próxima geração.

Estudos de casos e exemplos do mundo real

Vários estudos de caso destacam a eficácia da SPS em aplicações do mundo real. Por exemplo, a SPS tem sido utilizada para produzir materiais termoeléctricos de alto desempenho, que são cruciais para aplicações de recolha de energia e refrigeração. O processo de sinterização rápida permite a preservação de nanoestruturas que melhoram as propriedades termoeléctricas de materiais como o telureto de bismuto. Além disso, a SPS tem sido utilizada no fabrico de compósitos cerâmicos avançados para aplicações aeroespaciais, em que a capacidade de controlar a microestrutura e a composição é essencial para alcançar a estabilidade a altas temperaturas e a integridade mecânica.

Em conclusão, a tecnologia SPS oferece uma abordagem versátil e eficiente para a síntese de materiais, com aplicações que vão desde os nanomateriais até aos implantes médicos. A capacidade de controlar com precisão as condições de sinterização faz da SPS uma ferramenta valiosa tanto para os investigadores como para a indústria, impulsionando a inovação na ciência e engenharia de materiais. À medida que a tecnologia continua a evoluir, é provável que surjam novas e excitantes aplicações de SPS, expandindo ainda mais o seu impacto em vários sectores.

Especificações técnicas e características dos fornos SPS

A sinterização por plasma de faísca (SPS) é uma técnica de sinterização sofisticada, conhecida pela sua eficiência e eficácia na produção de materiais sinterizados de alta qualidade. Esta secção analisa as especificações técnicas e as características dos fornos SPS, destacando as suas capacidades únicas em termos de taxas de aquecimento e arrefecimento, controlo de temperatura e componentes do sistema.

Taxas de aquecimento e arrefecimento

Uma das características de destaque dos fornos SPS é a sua capacidade de atingir taxas de aquecimento e arrefecimento extremamente elevadas. Tipicamente, estes fornos podem aquecer materiais a taxas superiores a 500°C por minuto. Este aquecimento rápido é facilitado pelo efeito de aquecimento Joule, onde o molde de grafite e o briquete de pó (se condutor) são aquecidos diretamente através da aplicação de uma corrente DC pulsada. A natureza interna desta geração de calor permite aumentos de temperatura rápidos e eficientes.

Do mesmo modo, as taxas de arrefecimento nos fornos SPS são igualmente impressionantes, atingindo frequentemente até 500 K/min. Esta capacidade de arrefecimento rápido é crucial para preservar a integridade microestrutural dos materiais sinterizados, evitando o crescimento de grãos e melhorando a qualidade geral do produto final.

Controlo da temperatura

O controlo da temperatura nos fornos SPS é preciso e altamente automatizado. O sistema de sinterização está equipado com mecanismos de controlo avançados que permitem o controlo automatizado do programa de temperatura, pressão e corrente de sinterização. Este nível de controlo garante que o processo de sinterização é consistente e reproduzível, o que é essencial para obter produtos sinterizados uniformes e de alta qualidade.

A utilização de termopares e termómetros de infravermelhos melhora ainda mais a monitorização e o controlo da temperatura. Estes sensores fornecem dados de temperatura em tempo real, permitindo ajustes imediatos aos parâmetros de sinterização, se necessário. Este nível de precisão é particularmente importante para materiais de sinterização com requisitos de temperatura específicos.

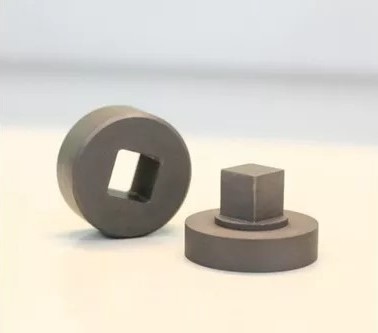

Componentes de um sistema SPS

Um sistema SPS é composto por vários componentes-chave que funcionam em uníssono para facilitar o processo de sinterização. Estes componentes incluem:

- Corpo e estrutura do forno: O corpo do forno é projetado para suportar altas temperaturas e pressões, garantindo a integridade estrutural do sistema durante a sinterização.

- Sistema de vácuo e dispositivo de insuflação: Estes componentes permitem o controlo da atmosfera de sinterização, que pode ser ajustada para vácuo, árgon ou outros gases adequados.

- Sistema de pressurização: Este sistema aplica a pressão necessária ao molde de grafite, garantindo uma compactação uniforme do material em pó.

- Molde de grafite: O molde de grafite é um componente crítico que pode suportar altas pressões e temperaturas. Normalmente, tem um orifício de passagem para inserir um termopar de medição de temperatura.

- Sistema de arrefecimento a água: Este sistema é essencial para o arrefecimento rápido do forno após o processo de sinterização, aumentando a eficiência do sistema.

- Fonte de alimentação DC pulsante: Este sistema alimenta o processo de aquecimento Joule, fornecendo a energia necessária para um aquecimento rápido e eficiente.

- Sistema de controlo: O sistema de controlo é o cérebro do forno SPS, gerindo todos os processos automatizados e assegurando que os parâmetros de sinterização são mantidos com precisão.

- Sistema de proteção de segurança: Este sistema inclui funções de encerramento de segurança que são activadas em caso de condições anormais, tais como problemas de temperatura da água ou danos no molde, garantindo a segurança e a fiabilidade do equipamento.

Contribuição para a Eficiência e Eficácia

As especificações técnicas e as características dos fornos SPS contribuem significativamente para a sua eficiência e eficácia no processo de sinterização. As taxas de aquecimento e arrefecimento rápidas, combinadas com um controlo preciso da temperatura e um sistema abrangente de componentes, permitem:

- Sinterização rápida: A capacidade de obter materiais sinterizados totalmente densos numa questão de minutos, em comparação com as várias horas exigidas pelos métodos convencionais, como a prensagem a quente e a sinterização sem pressão.

- Sinterização de purificação e ativação: O processo pode remover gases adsorvidos e películas de óxido das superfícies das partículas, melhorando a sinterização de materiais difíceis de sinterizar.

- Sinterização de grão fino: O rápido aumento da temperatura inibe o crescimento de grãos, permitindo a preparação de materiais nanocristalinos e a regulação de microestruturas.

- Sinterização a uma ampla gama de temperaturas: A capacidade de sinterizar materiais numa ampla gama de temperaturas, desde baixas temperaturas até 2300°C.

- Sinterização com Controlo de Densidade: Flexibilidade no controlo da densidade dos materiais sinterizados, desde corpos porosos a corpos totalmente densos.

- Sinterização com gradiente de temperatura: A capacidade de criar gradientes de temperatura dentro do molde, permitindo a sinterização simultânea de materiais com diferentes pontos de fusão.

Em conclusão, as especificações técnicas e as características dos fornos SPS fazem deles uma ferramenta altamente eficiente e eficaz para a sinterização de uma vasta gama de materiais. As suas taxas de aquecimento e arrefecimento rápidas, o controlo preciso da temperatura e os componentes abrangentes do sistema garantem a produção de produtos sinterizados de alta qualidade com resultados consistentes e reprodutíveis.

Comparação com os métodos de sinterização tradicionais

A sinterização por plasma de faísca (SPS) representa um avanço significativo no campo da sinterização de materiais, oferecendo uma série de vantagens em relação aos métodos tradicionais, como a prensagem a quente e a prensagem isostática a quente (HIP). Compreender os prós e os contras de cada método pode ajudar a determinar a abordagem mais adequada para necessidades de fabrico específicas.

Prensagem a quente

A prensagem a quente é um método convencional em que os materiais são submetidos simultaneamente a calor e pressão uniaxial. Este método é eficaz para obter densidades elevadas e melhorar as propriedades mecânicas. No entanto, tem várias limitações:

- Tempos de sinterização longos: A prensagem a quente requer normalmente várias horas para atingir a densificação total, o que pode ser uma desvantagem significativa em termos de eficiência de produção.

- Tamanho limitado da amostra: A aplicação de pressão uniaxial restringe o tamanho e a forma das amostras, tornando-a menos versátil para aplicações industriais.

- Problemas de uniformidade: Conseguir uma distribuição uniforme do aquecimento e da pressão pode ser um desafio, especialmente em amostras maiores.

Prensagem isostática a quente (HIP)

A HIP é uma técnica mais avançada que aplica pressão isostática num ambiente de gás pressurizado, normalmente árgon. Este método oferece várias vantagens:

- Alta Densificação: A HIP pode obter componentes de forma quase líquida com elevada densidade e excelentes propriedades mecânicas.

- Versatilidade: É adequado para uma ampla gama de materiais, incluindo metais, cerâmicas e compósitos.

- Distribuição uniforme da pressão: A pressão isostática assegura uma distribuição uniforme, conduzindo a resultados consistentes.

No entanto, a HIP também tem as suas desvantagens:

- Custos de capital elevados: O equipamento necessário para a HIP é dispendioso, o que pode ser um obstáculo para os fabricantes mais pequenos.

- Tempos de ciclo longos: À semelhança da prensagem a quente, a HIP envolve tempos de ciclo longos, que podem afetar as taxas de produção.

- Configuração complexa: O processo requer uma configuração e monitorização cuidadosas, o que aumenta a complexidade das operações.

Sinterização por plasma de faísca (SPS)

A SPS é uma técnica de sinterização assistida por campo que combina as vantagens da prensagem a quente e da HIP, atenuando as suas limitações. As principais características da SPS incluem:

- Sinterização rápida: A SPS pode atingir a densificação em minutos, reduzindo significativamente os tempos de produção. A taxa de aquecimento pode atingir até 500°C/min, tornando-o um dos métodos de sinterização mais rápidos.

- Sinterização de grão fino: O aquecimento rápido inibe o crescimento do grão, permitindo a produção de materiais nanocristalinos e um controlo preciso da microestrutura.

- Ampla gama de temperaturas: O SPS pode operar desde temperaturas baixas até 2300°C, tornando-o versátil para uma variedade de materiais.

- Controlo da densidade: A SPS permite um controlo fácil da densidade, desde corpos sinterizados porosos a corpos sinterizados totalmente densos.

- Sinterização por gradiente de temperatura: A capacidade de criar gradientes de temperatura dentro do molde permite a sinterização simultânea de materiais com diferentes pontos de fusão, útil para materiais funcionalmente graduados.

Vantagens da SPS em relação aos métodos tradicionais

- Eficiência: Os tempos de sinterização rápidos da SPS aumentam significativamente a eficiência da produção, reduzindo o consumo de energia e diminuindo os custos.

- Versatilidade: A SPS é adequada para uma vasta gama de materiais, incluindo aqueles que são difíceis de sinterizar utilizando os métodos tradicionais.

- Controlo da microestrutura: A capacidade de controlar as microestruturas à nanoescala torna a SPS ideal para materiais avançados com propriedades personalizadas.

- Custo-eficácia: Embora o equipamento SPS tenha um custo inicial mais elevado, os tempos de ciclo reduzidos e o consumo de energia tornam-no mais económico a longo prazo.

- Benefícios ambientais: Tempos de processamento mais curtos e menor consumo de energia contribuem para a sustentabilidade ambiental.

Em conclusão, embora os métodos tradicionais de sinterização, como a prensagem a quente e a HIP, tenham os seus méritos, a SPS oferece uma alternativa convincente com o seu processamento rápido, versatilidade e capacidade de produzir materiais avançados de alta qualidade. Para os fabricantes que procuram melhorar as suas capacidades de produção, a SPS representa um salto tecnológico significativo.

Tendências futuras e inovações na tecnologia SPS

A tecnologia Spark Plasma Sintering (SPS) surgiu como uma abordagem transformadora na ciência dos materiais, oferecendo capacidades de sinterização e densificação rápidas, particularmente para materiais refractários, fases metaestáveis e nanomateriais. À medida que as indústrias continuam a explorar e a integrar a tecnologia SPS, várias tendências emergentes e potenciais desenvolvimentos futuros estão preparados para ter um impacto significativo em vários sectores e fazer avançar o campo da ciência dos materiais.

Avanços na síntese de materiais

Um dos aspectos mais promissores da tecnologia SPS é a sua capacidade de sintetizar pós e materiais a granel que são difíceis de obter através de métodos convencionais. Por exemplo, a SPS tem sido utilizada para produzir pó de material ZrC a temperaturas ultra-altas, obtendo ZrC cúbico altamente puro com um tamanho de grão de aproximadamente 100 nm. Esta capacidade abre novos caminhos para a criação de materiais avançados com propriedades únicas, que podem ser aplicados na indústria aeroespacial, eletrónica e outras indústrias de alta tecnologia.

Técnicas melhoradas de união de materiais

A tecnologia SPS está também a revolucionar as técnicas de união de materiais (soldadura). Os métodos tradicionais têm frequentemente dificuldades com as ligações cerâmica-cerâmica e cerâmica-metal, especialmente sem uma camada intermédia. A SPS permite a ligação direta através da auto-difusão, um processo significativamente melhorado pelo campo elétrico. Por exemplo, as ligações SiC/SiC foram conseguidas com sucesso em condições de 1900°C, 5 minutos e 3,5 MPa, resultando em forças de união que atingem 260 MPa. Este avanço é crucial para componentes de engenharia em sectores como o automóvel, aeroespacial e energético.

Industrialização e escalabilidade

A aplicação industrial da tecnologia SPS está a ganhar força, particularmente no Japão, onde é utilizada para produzir materiais magnéticos, ligas duras e materiais funcionais gradientes. Empresas como a Ohta Seiki alcançaram a produção em massa de materiais superduros 100% WC utilizando SPS, fornecendo a mais de 40 fabricantes a nível mundial. Espera-se que esta tendência para a industrialização continue, com mais países a adoptarem o SPS para a produção em larga escala, aumentando a eficiência e reduzindo os custos.

Diversificação das formas sinterizadas

Atualmente, a SPS produz principalmente amostras cilíndricas simples devido às limitações dos mecanismos de sinterização e dos moldes de grafite. No entanto, os desenvolvimentos futuros têm como objetivo ultrapassar estes constrangimentos, permitindo a criação de peças com formas complexas. Esta diversificação irá expandir a aplicabilidade da tecnologia SPS, tornando-a adequada para uma gama mais vasta de necessidades de engenharia e fabrico.

Integração com outras tecnologias

A integração da SPS com outras tecnologias avançadas, como o fabrico de aditivos e a nanotecnologia, é outra fronteira excitante. Esta sinergia poderá levar ao desenvolvimento de processos de fabrico híbridos, combinando a precisão do fabrico aditivo com as capacidades de densificação da SPS. Estes avanços poderão revolucionar a forma como os materiais são concebidos e produzidos, conduzindo a propriedades e funcionalidades sem precedentes.

Considerações ambientais e energéticas

A natureza eficiente em termos energéticos e amiga do ambiente da tecnologia SPS torna-a uma opção atractiva para o fabrico sustentável. Ao reduzir os tempos e temperaturas de sinterização, a SPS diminui significativamente o consumo de energia e a pegada de carbono. À medida que as indústrias globais dão cada vez mais prioridade à sustentabilidade, espera-se que a adoção da tecnologia SPS aumente, contribuindo para um futuro mais verde e mais sustentável.

Conclusão

O futuro da tecnologia SPS está repleto de potencial, impulsionado pelos avanços na síntese de materiais, técnicas de união melhoradas, escalabilidade industrial, diversificação de formas, integração tecnológica e considerações ambientais. À medida que a investigação e o desenvolvimento continuam a aprofundar-se, a tecnologia SPS desempenhará, sem dúvida, um papel fundamental na definição do futuro da ciência dos materiais, oferecendo soluções inovadoras em várias indústrias e abrindo caminho para novas possibilidades de materiais.

Conclusão: O impacto da SPS na ciência dos materiais

Em conclusão,Os fornos de sinterização por plasma com faísca (SPS) representam um salto revolucionário na ciência dos materiais, oferecendo uma velocidade, eficiência e precisão sem paralelo no processo de sinterização. Ao utilizar correntes pulsadas de alta energia, a SPS não só acelera a sinterização de materiais, como também melhora a sua qualidade e funcionalidade. Desde materiais nanofásicos a implantes médicos, as aplicações da SPS são vastas e variadas, demonstrando a sua versatilidade e impacto em múltiplos sectores. Ao olharmos para o futuro, a evolução contínua da tecnologia SPS promete inovar ainda mais o processamento e fabrico de materiais, solidificando o seu papel como pedra angular no avanço da ciência dos materiais.

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

Artigos relacionados

- O guia definitivo para o forno de sinterização sob pressão a vácuo: benefícios, aplicações e princípio de funcionamento

- Explorando Forno de sinterização por plasma de faísca (SPS): Tecnologia, aplicações e vantagens

- Compreender os eléctrodos de referência de calomelano saturado: Composição, usos e considerações

- Uma análise aprofundada da tecnologia de prensagem a quente e das suas aplicações

- Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios