Índice

- Introdução aos fornos de vácuo para prensagem a quente

- Componentes de um forno de vácuo para prensagem a quente

- Benefícios dos fornos de vácuo para prensagem a quente

- Aplicações dos fornos de prensagem a quente sob vácuo

- Tipos de elementos de aquecimento e métodos de pressurização

- Processamento de material em fornos de prensagem a quente com vácuo

- Fornos de prensagem a quente por vácuo em várias indústrias

- Conclusão

Introdução aos fornos de vácuo para prensagem a quente

Os fornos de vácuo para prensagem a quente (VHPFs)revolucionam o processamento de materiais através da combinação dos princípios de vácuo, calor e pressão. Estes fornos são concebidos para obter um controlo preciso da temperatura e criar um ambiente livre de contaminação, permitindo a criação de materiais de elevado desempenho. Os VHPFs oferecem vantagens significativas em relação aos fornos convencionais, incluindo aquecimento uniforme, contaminação reduzida, propriedades metalúrgicas melhoradas, arrefecimento rápido e processos controlados por computador para repetibilidade. As suas aplicações abrangem várias indústrias, como a aeroespacial, automóvel, médica e eletrónica, onde a sua capacidade de criar materiais avançados com propriedades excepcionais é crucial.

Componentes de um forno de prensagem a quente sob vácuo

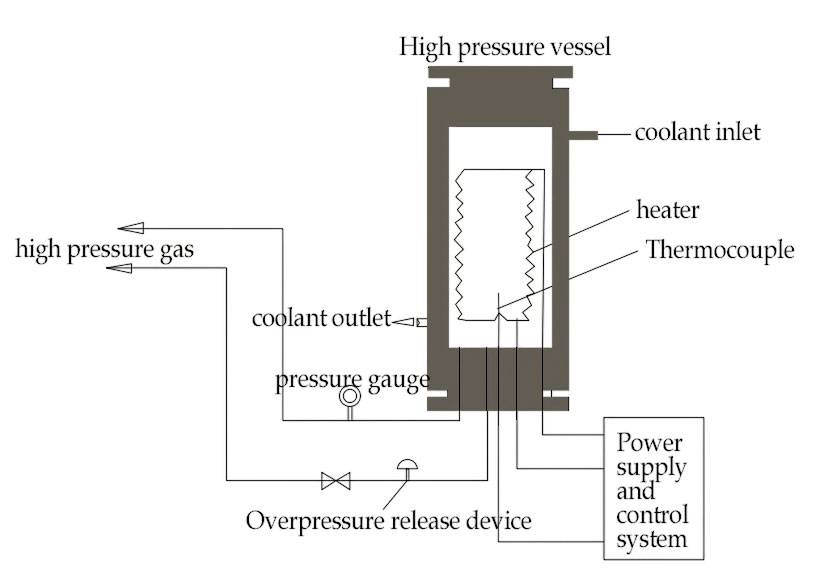

O forno de prensagem a quente por vácuo é um equipamento versátil amplamente utilizado em várias aplicações industriais. É constituído por vários componentes essenciais que funcionam em conjunto para alcançar as condições de aquecimento e pressurização desejadas. Os principais componentes de um forno de prensagem a quente sob vácuo incluem:

-

Corpo e porta do forno: O corpo do forno constitui a estrutura principal do forno, proporcionando uma câmara selada para o processo de aquecimento. Normalmente, é feito de materiais duráveis, como aço inoxidável ou ligas resistentes ao calor. A porta do forno permite o acesso à câmara e foi concebida para manter a integridade do vácuo durante o funcionamento.

-

Sistema de aquecimento e de preservação do calor: Este sistema é responsável pela geração e manutenção da temperatura desejada dentro da câmara do forno. É constituído por elementos de aquecimento, materiais de isolamento e sensores de temperatura. Os elementos de aquecimento podem ser aquecedores de resistência eléctrica, bobinas de indução ou queimadores de gás, dependendo da aplicação específica. Os materiais de isolamento minimizam a perda de calor e garantem a uniformidade da temperatura dentro da câmara.

-

Sistema de vácuo e sistema de carregamento de ar: O sistema de vácuo cria e mantém um ambiente de vácuo dentro da câmara do forno. É normalmente composto por uma bomba de vácuo, medidores de vácuo e válvulas. A bomba de vácuo extrai o ar da câmara, atingindo pressões tão baixas como 10^-6 Torr, permitindo a remoção de gases e impurezas que poderiam afetar o processo de aquecimento. O sistema de carregamento de ar permite a introdução controlada de ar ou outros gases na câmara, quando necessário.

-

Sistema de arrefecimento a água e sistema de pressão: O sistema de arrefecimento a água faz circular água através do corpo e da porta do forno para dissipar o calor e evitar o sobreaquecimento. Mantém a integridade dos componentes do forno e assegura um funcionamento seguro. O sistema de pressão aplica pressão à câmara, normalmente utilizando meios hidráulicos ou pneumáticos. Esta pressão ajuda a distribuir uniformemente a força durante o processo de prensagem e a obter a compactação ou ligação pretendidas.

-

Sistema de controlo: O sistema de controlo monitoriza e regula os vários parâmetros do funcionamento do forno, incluindo a temperatura, a pressão, o nível de vácuo e os ciclos de aquecimento/arrefecimento. Utiliza frequentemente controladores lógicos programáveis (PLCs) ou sistemas de controlo distribuídos (DCSs) para automatizar o processo e garantir um controlo preciso.

Para além destes componentes essenciais, os fornos de prensagem a quente a vácuo também podem incorporar características ou acessórios adicionais, dependendo dos requisitos específicos da aplicação. Estes podem incluir:

- Sistema de controlo da atmosfera: Permite a introdução e o controlo de gases específicos dentro da câmara do forno para criar uma atmosfera controlada para processos especializados.

- Sistema de arrefecimento a gás: Permite o arrefecimento rápido da peça de trabalho através da introdução de gases inertes na câmara após o processo de aquecimento.

- Sistema de aquisição e análise de dados: Regista e analisa os dados do processo para fins de monitorização, otimização e controlo de qualidade.

Compreender os componentes e as suas funções é crucial para operar e manter eficazmente os fornos de prensagem a quente por vácuo. A seleção e configuração adequadas destes componentes garantem um desempenho, segurança e fiabilidade ideais em várias aplicações industriais.

Vantagens dos fornos de vácuo para prensagem a quente

Os fornos de vácuo para prensagem a quente oferecem um conjunto único de vantagens em relação aos fornos tradicionais, tornando-os ideais para uma vasta gama de aplicações industriais. Estas vantagens incluem:

Temperaturas uniformes e controladas com precisão: Os fornos de vácuo criam um ambiente controlado que permite um controlo preciso da temperatura dentro da zona de aquecimento. Isto é conseguido rodeando a zona de aquecimento com isolamento ou barreiras térmicas, assegurando uma distribuição uniforme do calor por toda a câmara.

Redução da contaminação dos produtos: Os fornos de vácuo funcionam num ambiente de vácuo, o que elimina eficazmente a presença de oxigénio e outros gases que podem contaminar os produtos aquecidos. Isto resulta numa redução da oxidação e de outras formas de contaminação, conduzindo a produtos finais de maior pureza.

Propriedades metalúrgicas melhoradas: O tratamento térmico a vácuo evita a oxidação e minimiza o risco de distorção, resultando em propriedades mecânicas melhoradas dos materiais tratados. Aumenta a dureza, a força e a resistência ao desgaste dos metais, preservando a sua estabilidade dimensional.

Capacidades de arrefecimento rápido: Os fornos de vácuo permitem o arrefecimento rápido (têmpera) do produto, o que pode reduzir significativamente o tempo de ciclo do processo. Este processo de arrefecimento rápido ajuda a preservar as propriedades metalúrgicas desejadas e a evitar transformações de fase indesejadas.

Processos controlados por computador para repetibilidade: Os fornos de vácuo estão frequentemente equipados com sistemas controlados por computador que asseguram um controlo preciso da temperatura, monitorização do processo e repetibilidade. Esta automatização elimina o erro humano e assegura resultados consistentes e de alta qualidade em várias séries de produção.

Aplicações dos fornos de vácuo para prensagem a quente

Os fornos de prensagem a quente por vácuo são equipamentos versáteis com uma vasta gama de aplicações em várias indústrias, incluindo:

-

Indústria aeroespacial: O tratamento térmico a vácuo é empregue na indústria aeroespacial para melhorar o desempenho e a durabilidade de componentes críticos. Processos como recozimento em solução, envelhecimento e alívio de tensões são utilizados para alcançar as propriedades mecânicas desejadas em materiais como ligas de titânio, superligas à base de níquel e aços inoxidáveis.

-

Indústria automóvel: Os fornos de vácuo são amplamente utilizados na indústria automóvel para o tratamento térmico de componentes como engrenagens, rolamentos, molas e peças de motor. Através de processos como a cementação, a nitruração e a têmpera, os fornos de vácuo conferem a estes componentes uma dureza superior, resistência ao desgaste e resistência à fadiga.

-

Metalurgia do pó: Os fornos de vácuo para prensagem a quente são ideais para a conformação a quente a alta temperatura de novos materiais, como a metalurgia do pó e a cerâmica funcional. Permitem a sinterização de cerâmicas transparentes, cerâmicas industriais e outros metais, bem como materiais de liga compostos por metais refractários.

-

Sinterização a alta temperatura: Os fornos de vácuo de prensagem a quente são adequados para a sinterização a alta temperatura de materiais cerâmicos como o carboneto de silício (SiC) e o nitreto de silício (Si3N4). Estes materiais são utilizados numa variedade de aplicações a alta temperatura, tais como ferramentas de corte, abrasivos e componentes resistentes ao calor.

-

Tratamento térmico de pós e compactos: Os fornos de prensagem a quente a vácuo podem ser utilizados para tratar termicamente pós e compactos a temperaturas inferiores ao ponto de fusão dos componentes principais. Este processo melhora a sua resistência através da combinação metalúrgica entre as partículas.

-

Consolidação e densificação de materiais: Os fornos de prensagem a quente a vácuo são utilizados para consolidar e densificar materiais, melhorando a sua integridade estrutural e propriedades mecânicas. Este processo é particularmente útil para materiais que são difíceis de densificar através de métodos convencionais.

-

Brasagem e soldadura: Os fornos de prensagem a quente a vácuo são utilizados para aplicações de brasagem e soldadura, onde são necessárias altas temperaturas e ambientes de vácuo para criar juntas fortes e fiáveis.

-

Crescimento de um único cristal: Os fornos de vácuo para prensagem a quente são utilizados no crescimento de monocristais para várias aplicações, incluindo semicondutores, lasers e componentes ópticos.

-

Investigação e desenvolvimento: Os fornos de prensagem a quente sob vácuo são utilizados em laboratórios de investigação e desenvolvimento para vários fins experimentais, incluindo ciência dos materiais, metalurgia e engenharia cerâmica.

Tipos de elementos de aquecimento e métodos de pressurização

Um elemento de aquecimento é um dispositivo que converte energia eléctrica em energia térmica. Nos fornos industriais, os elementos de aquecimento são utilizados para aquecer a câmara do forno e os materiais no seu interior. Existem muitos tipos diferentes de elementos de aquecimento disponíveis, cada um com as suas próprias vantagens e desvantagens.

Aquecedores de grafite são feitos de grafite, uma forma de carbono que é altamente condutora e resistente ao calor. Os aquecedores de grafite podem atingir temperaturas de até 3.000°C e são frequentemente utilizados em aplicações de alta temperatura, como a metalurgia e o sopro de vidro.

Aquecedores de molibdénio são feitos de molibdénio, um metal que também é altamente condutor e resistente ao calor. Os aquecedores de molibdénio podem atingir temperaturas até 2.500°C e são frequentemente utilizados em aplicações onde são necessárias temperaturas elevadas, como na produção de semicondutores e células solares.

Aquecimento por indução é um método de aquecimento que utiliza um campo magnético alternado para induzir uma corrente eléctrica no material a aquecer. O aquecimento por indução é um método de aquecimento muito eficiente e pode ser utilizado para aquecer materiais de todas as formas e tamanhos.

Pressurização hidráulica unidirecional e bidirecional são dois métodos de aplicação de pressão a um material num processo de prensagem isostática a quente (HIP). Na pressurização unidirecional, a pressão é aplicada apenas de um lado do material. Na pressurização bidirecional, a pressão é aplicada de ambos os lados do material. A pressurização bidirecional é mais eficaz do que a pressurização unidirecional, mas requer mais equipamento e é mais dispendiosa.

A escolha do elemento de aquecimento e do método de pressurização depende da aplicação específica. Por exemplo, um aquecedor de grafite seria uma boa escolha para uma aplicação de alta temperatura, enquanto um aquecedor de indução seria uma boa escolha para uma aplicação de aquecimento rápido.

Processamento de materiais em fornos de prensagem a quente sob vácuo

Os fornos de prensagem a quente a vácuo oferecem um ambiente controlado para o processamento de materiais, permitindo uma ligação precisa, crescimento de grãos e densificação sob condições de alta temperatura, pressão e vácuo. Este processo melhora as propriedades dos materiais, resultando numa redução dos vazios, dos limites dos grãos e da contração geral do volume, ao mesmo tempo que aumenta a densidade.

O principal objetivo da prensagem a quente sob vácuo é criar corpos sinterizados policristalinos compactos com microestruturas adaptadas. Esta técnica é particularmente vantajosa para produtos em micro-pó, uma vez que impede eficazmente o crescimento do grão e assegura a estabilidade do produto final. Por exemplo, na produção de carboneto cimentado quase nanométrico, a prensagem a quente sob vácuo provou ser bem sucedida na contenção do crescimento do grão, levando à formação de produtos nanocristalinos.

Os fornos de prensagem a quente sob vácuo são classificados com base nos seus métodos de pressurização:

- Prensagem a quente uniaxial: A pressão é aplicada numa direção, normalmente perpendicular à superfície do material.

- Prensagem a quente isostática: A pressão é aplicada igualmente em todas as direcções, resultando numa densificação uniforme.

- Prensagem isostática a quente (HIP): A pressão é aplicada isostaticamente sob condições de alta temperatura, promovendo a densificação e eliminando os vazios internos.

Os benefícios da prensagem a quente a vácuo estendem-se a várias aplicações:

- Sinterização por prensagem a quente de pós metálicos e cerâmicos

- Fabrico de compósitos cerâmica/metal e compostos intermetálicos

- Desenvolvimento de processos de soldadura por difusão

- Sinterização por prensagem a quente para densificação de compostos de oxigénio/nitrogénio/borão/carbono e respectivas misturas

Os fornos de prensagem a quente sob vácuo são compostos por elementos de aquecimento, sistemas de pressurização e uma câmara de vácuo. Os elementos de aquecimento, como os aquecedores de grafite ou de molibdénio, fornecem a temperatura necessária para o processo. A pressurização pode ser efectuada através de sistemas hidráulicos, permitindo uma pressurização unidirecional ou bidirecional.

O processo de densificação em fornos de prensagem a quente a vácuo envolve fluxo plástico e viscoso, difusão e fluência. Estes mecanismos facilitam a rápida densificação e a formação de microestruturas controladas. Sob os efeitos combinados de alta temperatura, pressão e vácuo ou atmosfera, as partículas de matéria-prima unem-se, os grãos crescem e os vazios e os limites dos grãos diminuem. Este processo conduz à formação de corpos sinterizados densos e policristalinos com propriedades mecânicas, electrónicas e térmicas melhoradas.

Fornos de vácuo para prensagem a quente em várias indústrias

Os fornos de vácuo para prensagem a quente desempenham um papel crucial em diversas indústrias, permitindo o fabrico preciso e o tratamento térmico de materiais avançados. Aqui estão algumas das principais indústrias que utilizam fornos de vácuo para prensagem a quente:

Indústrias aeroespacial e automóvel:

Na indústria aeroespacial, os fornos de vácuo para prensagem a quente são utilizados para melhorar o desempenho e a durabilidade de componentes críticos. Os processos de tratamento térmico, como o recozimento em solução, o envelhecimento e o alívio de tensões, são realizados para obter propriedades mecânicas óptimas em materiais como ligas de titânio, superligas à base de níquel e aços inoxidáveis.

Da mesma forma, na indústria automóvel, os fornos de vácuo são utilizados para o tratamento térmico de componentes como engrenagens, rolamentos, molas e peças de motor. Processos como a cementação, a nitruração e a têmpera conferem a estes componentes uma dureza superior, resistência ao desgaste e resistência à fadiga.

Aplicações médicas e dentárias:

Os fornos de prensagem a quente a vácuo são utilizados nas áreas médica e dentária para fabricar e processar vários materiais. São utilizados para criar implantes dentários, instrumentos cirúrgicos e outros dispositivos médicos feitos de materiais como titânio, ligas de cobalto-crómio e biocerâmica. A prensagem a quente a vácuo garante a produção de componentes biocompatíveis de alta densidade com geometrias precisas.

Fabrico de eletrónica e de semicondutores:

Nas indústrias de eletrónica e de semicondutores, os fornos de prensagem a quente sob vácuo são utilizados para o fabrico de componentes e dispositivos electrónicos. São utilizados em processos como a sinterização de substratos cerâmicos, a ligação de bolachas semicondutoras e o encapsulamento de componentes microelectrónicos. Os ambientes de vácuo são essenciais para evitar a contaminação e garantir a fiabilidade destes componentes.

Laboratórios de investigação e desenvolvimento:

Os fornos de prensagem a quente sob vácuo são ferramentas indispensáveis nos laboratórios de investigação e desenvolvimento. Permitem aos cientistas e engenheiros investigar as propriedades e o comportamento de materiais avançados sob condições controladas de temperatura e pressão. Vários materiais, incluindo novas cerâmicas, compósitos e ligas, são processados utilizando a prensagem a quente sob vácuo para explorar as suas potenciais aplicações.

Aplicações específicas:

Para além das indústrias acima mencionadas, os fornos de prensagem a quente sob vácuo são utilizados em inúmeras outras aplicações, incluindo

- Fabrico de materiais de alta temperatura para as indústrias aeroespacial e energética

- Produção de ferramentas de corte e componentes resistentes ao desgaste a partir de materiais como nitreto de silício e carboneto de boro

- Sinterização de cerâmicas transparentes para aplicações ópticas e electrónicas

- Tratamento térmico de pós e compactos para melhorar a sua resistência e propriedades

- Consolidação de nanomateriais e compósitos para aplicações avançadas

Os fornos de vácuo para prensagem a quente oferecem capacidades excepcionais para o fabrico e processamento precisos de materiais. A sua capacidade de controlar a temperatura, a pressão e a atmosfera permite a produção de componentes de alta qualidade com propriedades personalizadas para uma vasta gama de indústrias.

Conclusão

Os fornos de vácuo para prensagem a quente são uma tecnologia revolucionária que transformou o processamento de materiais. Estes fornos oferecem um controlo excecional da temperatura e da pressão, permitindo a produção de materiais avançados com propriedades melhoradas. A sua capacidade para minimizar a contaminação e conseguir um arrefecimento rápido torna-os ideais para indústrias que exigem precisão e qualidade. Os fornos de vácuo para prensagem a quente revolucionaram o processamento de materiais, abrindo novas possibilidades de inovação e avanços tecnológicos.

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

Artigos relacionados

- Derrotando o Vazio: O Poder Silencioso da Prensagem a Quente a Vácuo

- Além do Calor: Por Que a Pressão é o Fator Decisivo em Materiais Avançados

- A Física da Permanência: Como Prensas Quentes Forjam o Mundo Moderno

- A Física Invisível da Perfeição: Dominando Calor, Pressão e Tempo

- Guia completo para a aplicação do forno de prensagem a quente com vácuo