Introdução ao forno de sinterização de pressão de vácuo

O forno de sinterização por pressão de vácuo é uma tecnologia revolucionária que transformou a indústria transformadora, oferecendo inúmeras vantagens e aplicações. Este artigo irá aprofundar o princípio básico e os componentes do forno, esclarecendo como a sinterização a vácuo promove a reorganização do material a nível microscópico, resultando em estruturas densas e num desempenho superior, ao mesmo tempo que previne a oxidação e os efeitos da poluição. À medida que exploramos os benefícios, o princípio de funcionamento e as aplicações da sinterização por pressão de vácuo, torna-se evidente que esta tecnologia é um fator de mudança para várias indústrias, oferecendo peças limpas e brilhantes, uma incrível flexibilidade de design e uma produtividade máxima. Vamos embarcar numa viagem para descobrir o incrível potencial do forno de sinterização por pressão de vácuo.

Vantagens do forno de sinterização por pressão de vácuo

Descubra as peças limpas e brilhantes, a incrível flexibilidade de design, a rapidez de execução, a qualidade superior, a redução de defeitos, a facilidade de manutenção e a produtividade máxima oferecidas pela sinterização a vácuo. Saiba como é uma forma eficiente de unir peças delicadas e complexas com o mínimo de desperdício.

O que é um forno de sinterização a vácuo?

A sinterização é definida como a criação de uma massa de material sólido utilizando calor e pressão - sem liquefação do material. A sinterização por vácuo é um tratamento térmico utilizado para unir peças com o mínimo de desperdício para produzir componentes consistentes sem costuras, enchimentos ou juntas. Os componentes tratados com um forno de sinterização por vácuo são frequentemente intrincados, delicados e difíceis de fabricar.

As vantagens da sinterização por vácuo incluem:

-

Os limites de temperatura e pressão podem ser escolhidos durante a fase de engenharia e controlados manual ou automaticamente durante o processamento.

-

Os fornos de vácuo podem ser construídos para realizar tanto a desbobinagem como a sinterização, poupando tempo e dinheiro ao eliminar a necessidade de transferência de peças, maquinaria secundária ou recursos desperdiçados num processo repetitivo.

-

Perfeitos para aplicações de sinterização a temperaturas mais elevadas, os fornos de vácuo oferecem controlos altamente personalizáveis para mudanças de temperatura manuais ou automáticas, dependendo das necessidades do projeto, garantindo uma temperatura uniforme e uma qualidade consistente das peças.

Vantagens do forno de sinterização a vácuo

A sinterização sob vácuo reduz a contaminação de substâncias nocivas (como água, oxigénio, nitrogénio e outras impurezas) na atmosfera, evitando assim reacções adversas como descarbonetação, carburação, redução, oxidação e nitretação. O ambiente de vácuo ultrapassa outros métodos de sinterização, com a pureza do gás residual a atingir o equivalente a 99,99987% de árgon quando a pressão de vácuo atinge 1,3*10^-1 Pascal.

Forno de sinterização a vácuo

As peças pequenas ou complexas são difíceis de produzir por fundição ou maquinagem. Os componentes que requerem sinterização são frequentemente delicados, intrincados e propensos a erros. A sinterização a vácuo une eficazmente as peças com o mínimo de desperdício, produzindo peças consistentes e brilhantes sem costuras, juntas ou enchimentos. Tecnologias como o metal em pó, a moldagem por injeção de metal e a impressão 3D beneficiam muito da qualidade superior e da flexibilidade da sinterização a vácuo.

Vantagens de um forno de sinterização por vácuo

- Peças limpas e brilhantes

- Incrível flexibilidade de design

- Rápida rotação

- Qualidade superior

- Menos defeitos

- Fácil manutenção

- Máxima produtividade

Princípio de funcionamento da sinterização por pressão de vácuo

O processo de sinterização por pressão de vácuo desempenha um papel crucial na obtenção da ligação de materiais através da migração de átomos. Esta tecnologia inovadora utiliza a sinterização por indução para aquecer os materiais, reduzindo eficazmente a presença de substâncias nocivas como o vapor de água, oxigénio, nitrogénio e outras impurezas na atmosfera. Ao minimizar estas impurezas, evita-se uma série de reacções que incluem a descarbonização, a nitruração, a cementação, a redução e a oxidação, resultando numa ligação mais estreita entre os materiais e aumentando a resistência ao desgaste e a força. A redução do gás nos poros e a remoção da película de óxido nas superfícies dos materiais contribuem para a melhoria da qualidade e do desempenho dos produtos sinterizados. Além disso, a sinterização por indução em vácuo tem-se destacado pela sua capacidade de reduzir o custo dos produtos, tornando-a um processo economicamente vantajoso.

Num ambiente de vácuo, o teor relativamente baixo de gás reduz o impacto da convecção e da condução de calor, sendo o calor transmitido principalmente do módulo de aquecimento para a superfície do material através de radiação. A seleção de um módulo de aquecimento adequado com base na temperatura de sinterização específica e nas características físicas e químicas do material é crucial. Em comparação com o aquecimento por resistência a vácuo, a sinterização por indução usando aquecimento por fonte de alimentação de média freqüência ajuda a mitigar os desafios de isolamento de alta temperatura associados aos fornos a vácuo que utilizam o modo de aquecimento interno por resistência.

Os limites de temperatura e pressão desempenham um papel fundamental na fase de engenharia e podem ser controlados manual ou automaticamente durante a fase de processamento. Os fornos de vácuo são concebidos para realizar tanto a desbobinagem como a sinterização, poupando efetivamente tempo e recursos ao combinar estes processos num único forno. Esta integração elimina a necessidade de transferência de peças, maquinaria secundária ou desperdício de recursos em processos repetitivos.

A utilização de fornos de vácuo é particularmente vantajosa para aplicações de sinterização a temperaturas mais elevadas. Estes fornos oferecem controlos altamente personalizáveis que permitem ajustes manuais ou automáticos da temperatura com base nos requisitos específicos do projeto. A distribuição uniforme da temperatura dentro do forno de vácuo assegura uma qualidade consistente das peças, contribuindo para a fiabilidade e desempenho globais dos produtos sinterizados.

O processo de desbobinagem no forno de vácuo desempenha um papel fundamental na remoção de materiais aglutinantes que podem contaminar o forno e o produto final. Embora os materiais aglutinantes sejam essenciais para a compactação de peças individuais, tornam-se desnecessários e prejudiciais durante o processo de sinterização. Ao eliminar estes aglutinantes, o processo de sinterização é optimizado, levando à produção de peças limpas e de alta qualidade.

A sinterização por vácuo requer um ambiente de alto vácuo para garantir a produção de peças limpas e de alta qualidade. A temperatura tem de ser cuidadosamente controlada para facilitar a combinação suave de metais sem atingir um ponto de liquefação. A velocidade de arrefecimento após a sinterização depende das propriedades e requisitos específicos do material.

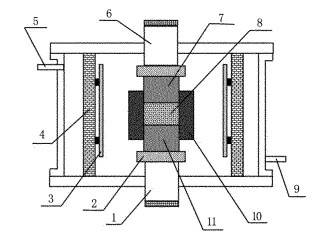

O forno de sinterização a vácuo, um dispositivo de sinterização de alta temperatura, alta pressão e baixa pressão, é utilizado principalmente para a preparação de cerâmicas de alto desempenho, metais e materiais compósitos. Este forno é normalmente constituído por um corpo de forno, um dispositivo de aquecimento, um sistema de vácuo e um sistema de controlo. O seu princípio fundamental gira em torno da sinterização de pó ou material em pedaços sob alta temperatura, vácuo ou ambiente de gás inerte, promovendo a reorganização do material a nível microscópico e a recristalização. Este processo resulta na formação de uma estrutura densa com excelentes características de desempenho, ao mesmo tempo que atenua efeitos indesejáveis como a oxidação e a poluição do material.

Ao compreender o princípio de funcionamento da sinterização por pressão de vácuo e os meandros dos fornos de vácuo, os fabricantes e investigadores podem tirar partido destas tecnologias avançadas para otimizar o processo de sinterização, melhorar a qualidade do produto e obter eficiências de custos na preparação e produção de materiais.

Aplicações e funções do forno de vácuo para prensagem a quente

Os fornos de vácuo para prensagem a quente desempenham um papel crucial em várias aplicações científicas e industriais, oferecendo um controlo preciso da temperatura, pressão e atmosfera. Estes fornos são indispensáveis para experiências de sinterização por pressão a quente no vácuo ou em atmosferas protegidas, facilitando o desenvolvimento e a produção de materiais avançados. Vamos analisar em pormenor as aplicações e funções dos fornos de prensagem a quente por vácuo:

Aplicações

1. Metalurgia do pó e cerâmica funcional: Os fornos de prensagem a quente a vácuo são amplamente utilizados para a conformação a quente a alta temperatura de novos materiais, como a metalurgia do pó e a cerâmica funcional. Estes fornos permitem a sinterização a vácuo de cerâmicas transparentes, cerâmicas industriais e metais, incluindo materiais de liga compostos por metais refractários.

2. Sinterização de materiais cerâmicos: Materiais como o carboneto de silício e o nitreto de silício são submetidos a sinterização a alta temperatura em fornos de vácuo de prensagem a quente. Este processo melhora as suas propriedades mecânicas e permite a produção de componentes cerâmicos avançados com um controlo dimensional preciso.

3. Tratamento térmico de pós e compactos: Os fornos de vácuo para prensagem a quente facilitam o tratamento térmico de pós e compactos abaixo dos seus pontos de fusão. Este processo metalúrgico melhora a resistência dos materiais através da ligação de partículas, aumentando a sua adequação a várias aplicações.

4. Investigação e desenvolvimento: Estes fornos são ferramentas indispensáveis nas actividades de investigação e desenvolvimento, oferecendo um ambiente controlado para estudar o comportamento dos materiais a altas temperaturas e pressões. Permitem aos cientistas e engenheiros explorar novos materiais e técnicas de fabrico com uma precisão sem paralelo.

Funções

1. Temperatura de trabalho mais elevada: Os fornos de prensagem a quente a vácuo possuem uma notável temperatura máxima de trabalho de até 2200 graus Celsius. Esta capacidade de alta temperatura permite o processamento de uma vasta gama de materiais, incluindo os que requerem condições de calor extremas para sinterização e densificação.

2. Sistema de controlo de precisão: Equipados com um sistema de controlo de alta precisão, estes fornos permitem uma regulação precisa da temperatura, pressão e taxa de supressão durante os processos de sinterização por pressão a quente. Este nível de controlo assegura a reprodutibilidade e a consistência das propriedades dos materiais, essenciais para a investigação e a produção industrial.

3. Pressão de trabalho ajustável: Os fornos possuem óleos de supressão para cima e para baixo, permitindo o ajuste da pressão de trabalho de acordo com requisitos técnicos específicos. Esta flexibilidade permite condições de processamento personalizadas para satisfazer as necessidades de diferentes materiais e aplicações, garantindo um desempenho e qualidade óptimos.

4. Estabilidade da temperatura: Com definições de temperatura ajustáveis, os fornos de prensagem a quente por vácuo podem manter uma temperatura constante durante longos períodos, garantindo um aquecimento uniforme e um controlo preciso do processo de sinterização. Esta estabilidade de temperatura é fundamental para alcançar as propriedades desejadas do material e evitar defeitos nos produtos finais.

Em conclusão, os fornos de vácuo para prensagem a quente são ferramentas versáteis e indispensáveis para uma vasta gama de aplicações na ciência dos materiais, fabrico e investigação. Com as suas capacidades avançadas e sistemas de controlo precisos, estes fornos permitem o desenvolvimento e a produção de materiais inovadores com propriedades personalizadas, impulsionando os avanços em várias indústrias.

Vantagens da Sinterização sob Vácuo e Pressão

A sinterização sob vácuo oferece inúmeras vantagens no fabrico de peças e componentes. Um dos principais benefícios é a produção de peças brilhantes após a sinterização, que resulta da ausência de oxidação e contaminação da atmosfera no ambiente de vácuo. Esta configuração controlada permite uma monitorização precisa e o ajuste dos parâmetros do processo, assegurando que os resultados desejados são alcançados de forma consistente.

Em certos casos, os materiais, especialmente os altamente reactivos como o titânio, requerem a sinterização em condições de pressão específicas. Por exemplo, a sinterização de materiais extremamente reactivos necessita frequentemente de níveis de pressão entre 10-2 milibares e 10-4 milibares para evitar reacções indesejadas e obter resultados de sinterização óptimos.

Além disso, materiais como os aços inoxidáveis podem exigir atmosferas enriquecidas com gases inertes durante o processo de sinterização. A utilização de gases inertes, como as misturas à base de árgon, ajuda a evitar problemas como a precipitação de nitreto de crómio durante o arrefecimento, especialmente quando não é possível atingir taxas de arrefecimento elevadas. As misturas à base de azoto, por outro lado, são adequadas para vários outros tipos de materiais.

Uma vantagem significativa da sinterização sob vácuo e pressão é a capacidade de adaptar a atmosfera de sinterização aos requisitos específicos do material, optimizando assim o processo de sinterização para as propriedades desejadas. Ao selecionar a atmosfera de sinterização adequada, os fabricantes podem alcançar um equilíbrio entre resultados favoráveis e custos operacionais.

Para além disso, o ambiente controlado proporcionado pelosfornos de sinterização por vácuo contribui para melhorar as propriedades dos materiais e o aspeto das peças. Ao reduzir a presença de contaminantes nocivos como a água, o oxigénio e o azoto, a sinterização por vácuo minimiza o risco de reacções prejudiciais como a descarbonetação, a carburação, a oxidação e a nitretação. Esta pureza do ambiente de vácuo, com purezas de gás residual que atingem níveis excepcionais como 99,99987% de árgon, distingue a sinterização por vácuo de outros métodos de sinterização.

Em conclusão, as vantagens da sinterização sob vácuo e pressão são multifacetadas. A capacidade de produzir peças brilhantes e limpas com propriedades melhoradas, processos simplificados e resultados reprodutíveis sublinha o valor da utilização de técnicas de sinterização sob vácuo em várias aplicações de fabrico. Ao aproveitar as vantagens da sinterização a vácuo, os fabricantes podem obter resultados superiores, reduzir o tempo de processamento e aumentar a produtividade geral na produção de componentes de alta qualidade.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

Artigos relacionados

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios

- Explorando as capacidades avançadas dos fornos de sinterização por plasma de faísca (SPS)

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas