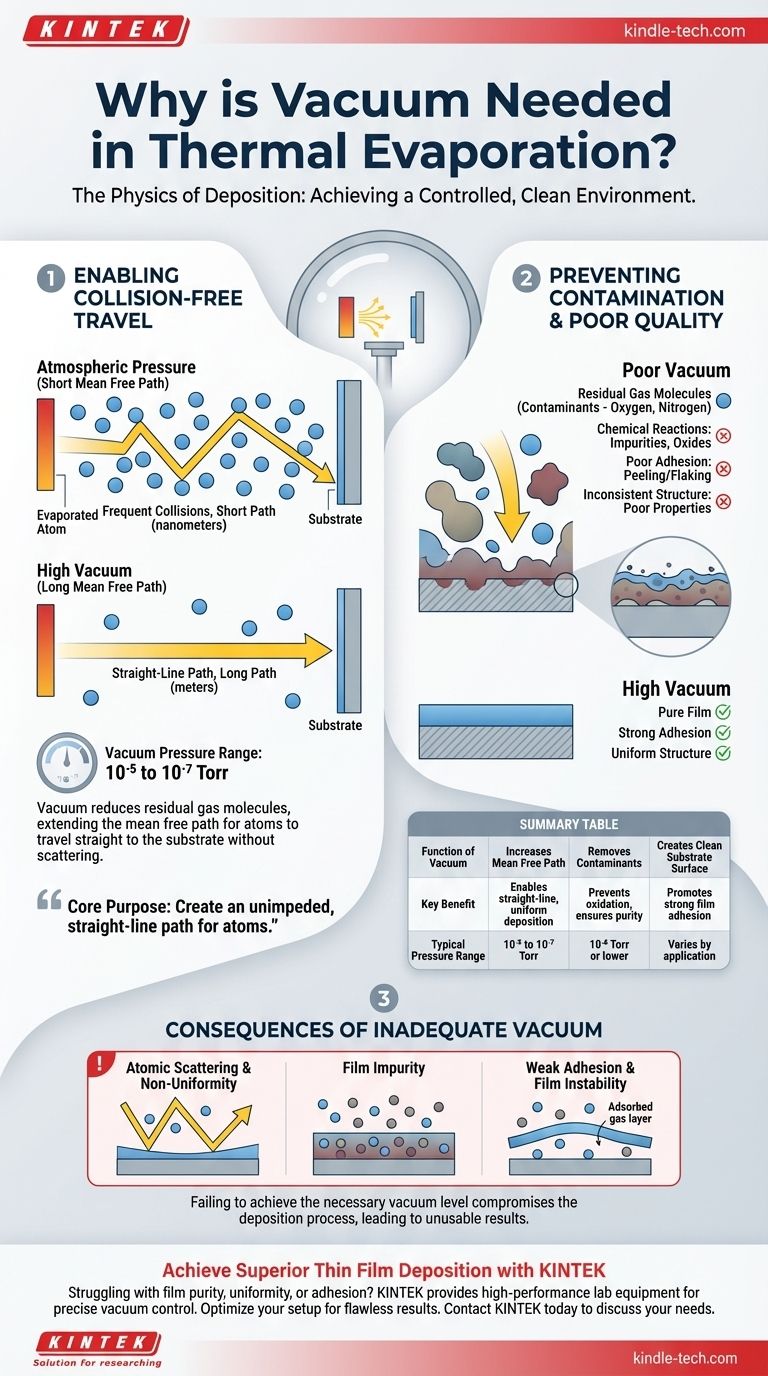

Na evaporação térmica, um vácuo é essencial por duas razões principais: permite que o material evaporado viaje diretamente para o substrato sem colidir com outras moléculas e remove contaminantes que, de outra forma, arruinariam a qualidade e a adesão do filme depositado. Este ambiente controlado e limpo é a base de todo o processo.

O propósito central do vácuo não é apenas remover o ar, mas criar um caminho desimpedido e em linha reta para os átomos que viajam da fonte para o alvo. Isso garante que o filme resultante seja uniforme, puro e bem aderido ao substrato.

A Física da Deposição: Por Que o Vácuo é Inegociável

A evaporação térmica funciona aquecendo um material fonte até que seus átomos vaporizem. Esses átomos vaporizados viajam então através de uma câmara e se condensam em um substrato mais frio, formando um filme fino. O vácuo é o que torna essa jornada bem-sucedida.

Permitindo Viagem Sem Colisão

A função mais crítica do vácuo é aumentar o caminho livre médio dos átomos evaporados.

O caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. Na pressão atmosférica normal, essa distância é incrivelmente curta, medida em nanômetros.

Ao evacuar a câmara para um alto vácuo — tipicamente na faixa de 10⁻⁵ a 10⁻⁷ Torr — o número de moléculas de gás residuais (como nitrogênio e oxigênio) é drasticamente reduzido.

Isso estende o caminho livre médio para um metro ou mais. Como a distância da fonte ao substrato é muito menor do que isso, os átomos evaporados podem viajar em linha reta, garantindo que cheguem ao substrato sem serem dispersos.

Prevenção de Contaminação e Má Qualidade do Filme

A segunda função chave do vácuo é criar um ambiente ultralimpo. Quaisquer moléculas de gás residuais na câmara são contaminantes.

Esses contaminantes podem causar vários problemas:

- Reações Químicas: Gases reativos como o oxigênio podem reagir com os átomos quentes evaporados durante o voo ou na superfície do substrato, formando óxidos e impurezas indesejadas no filme.

- Má Adesão: Contaminantes na superfície do substrato podem impedir que os átomos evaporados se liguem adequadamente, levando a um filme que descasca ou se solta facilmente.

- Estrutura Inconsistente: Moléculas indesejadas incorporadas ao filme interrompem sua estrutura cristalina ou amorfa, afetando negativamente suas propriedades ópticas, elétricas ou mecânicas.

As Consequências de um Vácuo Inadequado

A falha em atingir o nível de vácuo necessário compromete diretamente o processo de deposição e torna os resultados inutilizáveis para a maioria das aplicações. Entender esses modos de falha destaca a importância do vácuo.

Dispersão Atômica e Não Uniformidade

Se a pressão for muito alta, o caminho livre médio será muito curto. Os átomos evaporados colidirão com moléculas de gás, dispersando-os em direções aleatórias.

Isso impede a deposição em "linha de visão" necessária para um revestimento uniforme. O filme resultante terá uma espessura inconsistente e pode não cobrir o substrato uniformemente.

Impureza do Filme

Sem um vácuo adequado, o ambiente de deposição está "sujo". O fluxo de vapor será uma mistura do material fonte e dos gases atmosféricos residuais.

O filme final estará pesadamente contaminado com óxidos, nitretos e outros compostos, alterando suas propriedades fundamentais. Para aplicações em eletrônica ou óptica, esse nível de impureza é inaceitável.

Adesão Fraca e Instabilidade do Filme

Um vácuo ruim deixa uma camada de moléculas de gás adsorvidas na superfície do substrato. Essa camada atua como uma barreira, impedindo que os átomos depositados formem uma ligação forte e estável com o substrato.

O resultado é um filme que adere fracamente e está propenso à delaminação ou falha mecânica ao longo do tempo.

Aplicando Isso ao Seu Objetivo

O nível de vácuo necessário está diretamente ligado à qualidade desejada do seu filme fino. Sua aplicação específica determinará como você aborda este parâmetro crítico.

- Se o seu foco principal são filmes de alta pureza para eletrônica ou óptica: Você deve atingir um vácuo alto ou ultra-alto (10⁻⁶ Torr ou inferior) para minimizar a contaminação e garantir propriedades de material previsíveis.

- Se o seu foco principal são revestimentos protetores ou decorativos: Um vácuo alto mais moderado (cerca de 10⁻⁵ Torr) pode ser suficiente, pois impurezas menores têm menos probabilidade de afetar a função principal do filme.

- Se você está solucionando problemas em um processo com má adesão: Um nível de vácuo inadequado ou uma câmara contaminada é uma das causas raiz mais prováveis a serem investigadas.

Em última análise, controlar o ambiente da câmara através do vácuo é a chave para controlar o resultado da sua deposição.

Tabela de Resumo:

| Função do Vácuo | Benefício Principal | Faixa de Pressão Típica |

|---|---|---|

| Aumenta o Caminho Livre Médio | Permite deposição uniforme em linha reta | 10⁻⁵ a 10⁻⁷ Torr |

| Remove Contaminantes | Previne oxidação e garante a pureza do filme | 10⁻⁶ Torr ou inferior (para alta pureza) |

| Cria Superfície de Substrato Limpa | Promove forte adesão do filme | Varia conforme a aplicação |

Alcance Deposição de Filmes Finos Superior com KINTEK

Com dificuldades na pureza, uniformidade ou adesão do filme em seu laboratório? A qualidade do seu processo de evaporação térmica depende do controle preciso do vácuo. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de vácuo e fontes de evaporação térmica, projetados para atender às exigências rigorosas da pesquisa em eletrônica, óptica e ciência dos materiais.

Nós fornecemos o ambiente limpo e confiável que seu processo de deposição exige. Deixe nossos especialistas ajudá-lo a otimizar sua configuração para resultados impecáveis.

Entre em contato com a KINTEK hoje para discutir suas necessidades laboratoriais específicas e descobrir a solução certa para sua pesquisa.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor