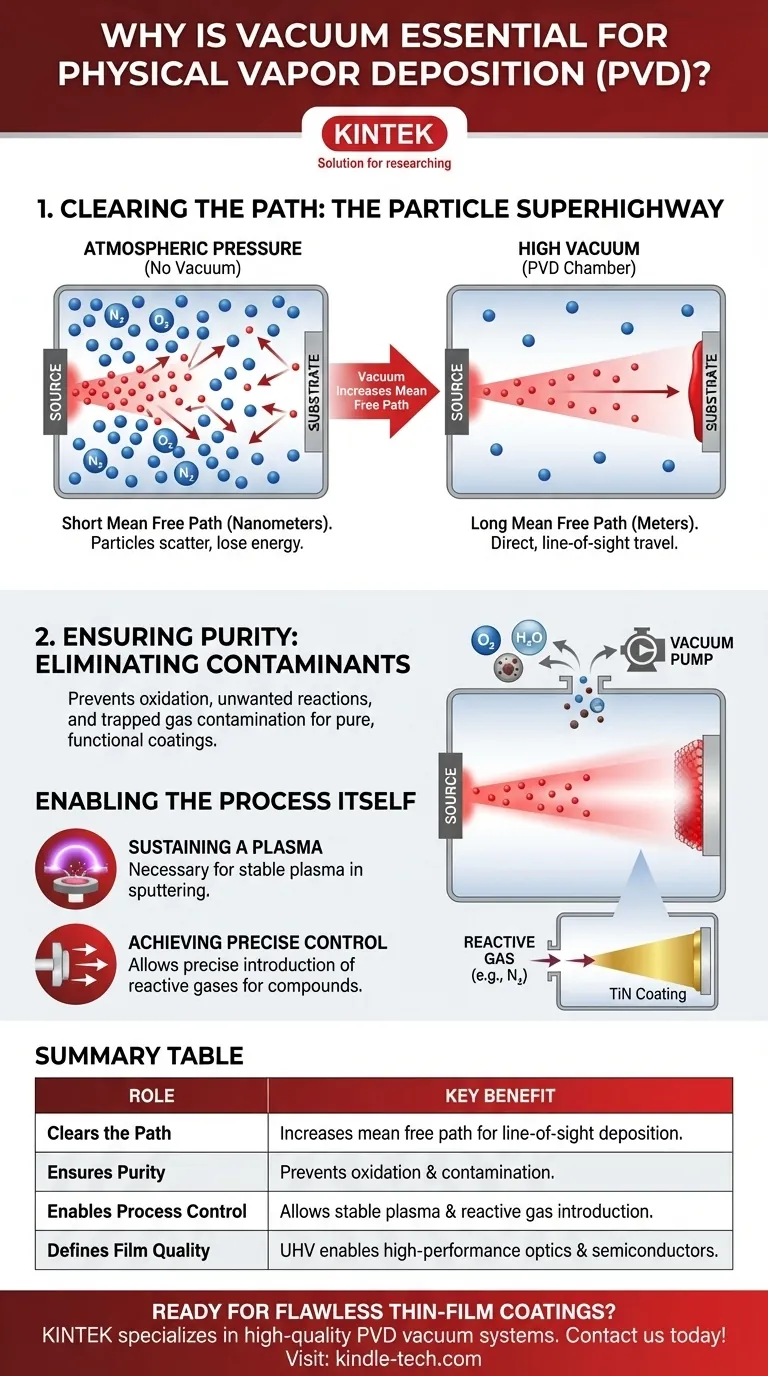

Em resumo, um vácuo é necessário na Deposição Física de Vapor (PVD) para atingir dois objetivos principais. Primeiro, ele remove gases atmosféricos que, de outra forma, colidiriam e dispersariam o material de revestimento vaporizado, impedindo que ele atinja o substrato. Segundo, ele elimina contaminantes como oxigênio e vapor de água que reagiriam com o vapor quente e ficariam embutidos na película fina, comprometendo sua pureza, estrutura e desempenho.

O propósito central do vácuo na PVD não é simplesmente criar um espaço vazio, mas sim projetar um ambiente altamente controlado. Este ambiente garante que as partículas de revestimento viajem em linha reta da fonte para o substrato e assegura que o filme final seja quimicamente puro e estruturalmente sólido.

A Primeira Função Crítica: Desobstruir o Caminho

O principal desafio em qualquer processo de deposição é fazer com que o material de revestimento vá de sua fonte até a peça que você deseja revestir (o substrato). O vácuo é a única maneira prática de tornar essa jornada possível.

Compreendendo o Caminho Livre Médio

Caminho Livre Médio é a distância média que uma única partícula pode percorrer antes de colidir com outra partícula. Este conceito é fundamental para entender a necessidade de um vácuo.

Na pressão atmosférica normal, o ar é incrivelmente denso com moléculas de nitrogênio, oxigênio e outros gases. O caminho livre médio é extremamente curto — na escala de nanômetros.

O Problema da Pressão Atmosférica

Se você tentasse vaporizar um material ao ar livre, as partículas de vapor recém-criadas colidiriam com as moléculas de ar quase instantaneamente. Elas se dispersariam em direções aleatórias, perderiam sua energia e nunca chegariam ao substrato com a direcionalidade ou força necessárias para formar um filme coerente.

A Solução do Vácuo: Uma Super-rodovia de Partículas

Ao bombear o ar para fora de uma câmara, reduzimos drasticamente o número de moléculas de gás presentes. Isso aumenta o caminho livre médio de nanômetros para metros.

O alto vácuo efetivamente cria uma "super-rodovia" clara e desobstruída. Isso permite que as partículas de revestimento vaporizadas viajem em um caminho reto e de linha de visão diretamente da fonte para o substrato, garantindo um processo de deposição eficiente e bem direcionado.

A Segunda Função Crítica: Garantir a Pureza

A qualidade de uma película fina é definida pela sua pureza. Os gases atmosféricos são a maior ameaça à criação de um revestimento puro e funcional.

Eliminando Reações Indesejadas

O material que está sendo vaporizado em um processo de PVD geralmente está a uma temperatura muito alta e, portanto, é altamente reativo.

Se moléculas errantes de oxigênio ou vapor de água estiverem presentes na câmara, elas reagirão prontamente com o vapor metálico quente. Isso forma óxidos e hidretos indesejados dentro do filme, alterando suas propriedades elétricas, ópticas ou mecânicas pretendidas.

Prevenindo a Contaminação Atmosférica

Além das reações químicas, os gases atmosféricos podem simplesmente ficar presos ou embutidos no filme em crescimento. Essa contaminação interrompe a estrutura cristalina do filme, criando defeitos que podem comprometer sua integridade, adesão e desempenho.

Possibilitando o Próprio Processo de PVD

Para muitas técnicas comuns de PVD, o processo simplesmente não pode funcionar sem um ambiente de baixa pressão.

Sustentando um Plasma

Técnicas como a pulverização catódica (sputtering) magnetrônica dependem da criação de um plasma, tipicamente a partir de um gás inerte como o Argônio. Este plasma é usado para bombardear um material fonte, ejetando átomos que então viajam para o substrato.

É impossível acender e sustentar um plasma estável e de baixa energia à pressão atmosférica. O ambiente de vácuo é um requisito fundamental para que a física do processo funcione.

Alcançando Controle Preciso

O vácuo permite o controle total sobre a atmosfera da câmara. Após remover o ar, os engenheiros podem reabastecer a câmara com um gás de processo específico e de alta pureza.

Isso possibilita a pulverização catódica reativa, onde um gás como o nitrogênio é introduzido intencionalmente em quantidades precisas para reagir com o metal pulverizado, formando um filme composto específico, como o Nitreto de Titânio (TiN). Esse nível de controle é impossível sem primeiro criar um vácuo limpo.

Compreendendo as Compensações

Embora essencial, criar e manter um vácuo introduz seus próprios desafios que são importantes de reconhecer.

Custo e Complexidade

Sistemas de alto vácuo são complexos e caros. Eles exigem uma série de bombas (por exemplo, bombas de pré-vácuo e bombas turbomoleculares ou criogênicas de alto vácuo), juntamente com câmaras, vedações e medidores sofisticados para atingir e manter as baixas pressões necessárias.

Tempo de Processo e Vazão

Uma parte significativa de qualquer ciclo de PVD é o "tempo de bombeamento" — o tempo que as bombas levam para remover o ar e atingir o nível de vácuo alvo. Esse tempo não produtivo impacta diretamente a vazão geral e a relação custo-benefício da operação.

Nível de Vácuo vs. Qualidade do Filme

A "qualidade" do vácuo (ou seja, quão baixa é a pressão) está diretamente correlacionada com a pureza potencial do filme. Atingir um vácuo ultra-alto (UHV) resulta nos filmes mais puros, mas requer significativamente mais tempo e equipamentos mais caros do que um processo de alto vácuo padrão.

Combinando o Vácuo com Seu Objetivo

O nível de vácuo exigido é ditado inteiramente pela aplicação e pelas propriedades desejadas do filme final.

- Se seu foco principal são revestimentos decorativos (por exemplo, em acessórios): Um alto vácuo padrão é suficiente para garantir boa adesão e prevenir descoloração significativa por oxidação.

- Se seu foco principal são óticas ou semicondutores de alto desempenho: Um vácuo ultra-alto (UHV) é inegociável para prevenir até mesmo quantidades vestigiais de contaminação que arruinariam o desempenho óptico ou elétrico do dispositivo.

- Se seu foco principal é criar compostos específicos (por exemplo, TiN para ferramentas): Um alto vácuo controlado é fundamental não apenas para remover contaminantes, mas também para permitir a introdução precisa do gás reativo necessário.

Em última análise, o vácuo é o elemento fundamental que transforma a PVD de um conceito teórico em uma tecnologia de fabricação precisa e confiável.

Tabela de Resumo:

| Função do Vácuo na PVD | Benefício Principal |

|---|---|

| Desobstrui o Caminho | Aumenta o caminho livre médio, permitindo a deposição em linha de visão da fonte ao substrato |

| Garante a Pureza | Previne a oxidação e a contaminação por gases como oxigênio e vapor de água |

| Possibilita o Controle do Processo | Permite a geração estável de plasma e a introdução de gás reativo (por exemplo, para revestimentos de TiN) |

| Define a Qualidade do Filme | O vácuo ultra-alto (UHV) possibilita óticas e semicondutores de alto desempenho |

Pronto para alcançar revestimentos de película fina impecáveis com equipamentos PVD de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo sistemas de vácuo adaptados para Deposição Física de Vapor. Se você está trabalhando em revestimentos decorativos, aprimoramentos de ferramentas ou semicondutores avançados, nossas soluções garantem pureza, controle e confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas de PVD do seu laboratório!

Guia Visual

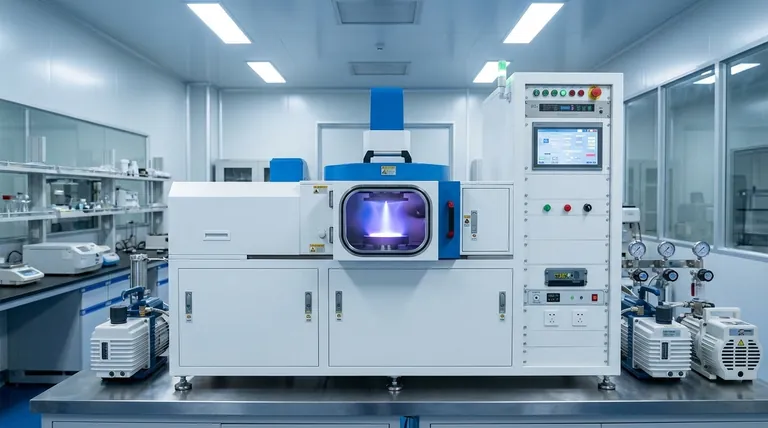

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares