Em resumo, o nitrogênio é usado na sinterização porque fornece uma atmosfera relativamente inerte e econômica que impede a oxidação do pó metálico. Este ambiente protetor é essencial para que as partículas individuais se unam adequadamente e formem uma peça sólida e densa.

O papel principal do nitrogênio na sinterização é oferecer uma solução econômica para prevenir a oxidação. No entanto, sua tendência a reagir e formar nitretos em altas temperaturas introduz uma troca crítica entre o aprimoramento das propriedades mecânicas e a potencial redução da resistência à corrosão.

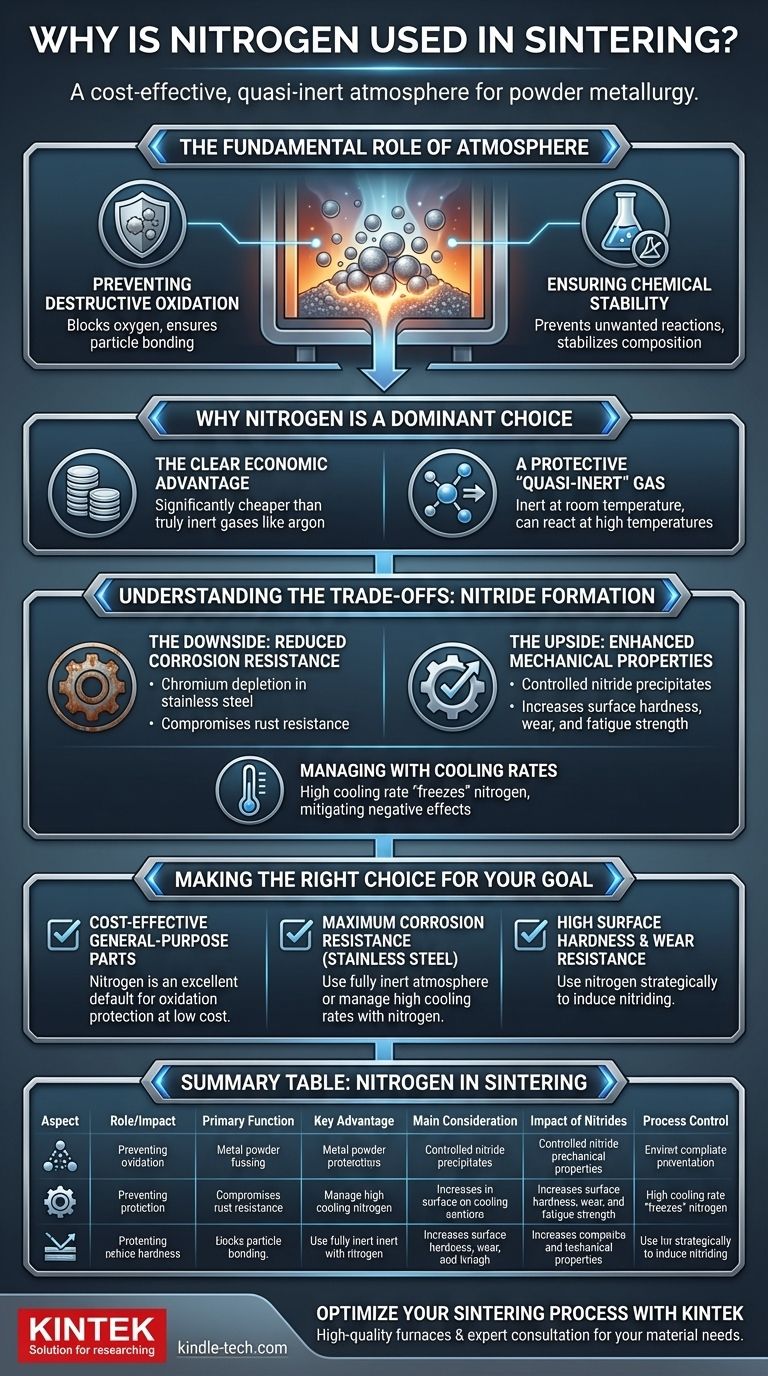

O Papel Fundamental da Atmosfera na Sinterização

Antes de focar no nitrogênio, é crucial entender por que uma atmosfera controlada é inegociável em primeiro lugar. O objetivo da sinterização é fundir partículas de pó metálico usando calor, e o gás circundante desempenha um papel fundamental nessa transformação.

Prevenção da Oxidação Destrutiva

O principal inimigo de uma sinterização bem-sucedida é o oxigênio. Em altas temperaturas, os pós metálicos reagem rapidamente com qualquer oxigênio disponível para formar camadas de óxido em suas superfícies.

Essas camadas atuam como uma barreira, impedindo o contato metal-metal necessário para a união das partículas, o que resultaria em uma peça fraca, quebradiça ou completamente falhada.

Garantindo a Estabilidade Química

Uma atmosfera controlada garante que a composição química do material permaneça estável. Ela impede reações indesejadas que poderiam alterar as propriedades finais do componente.

Por Que o Nitrogênio é uma Escolha Dominante

Embora outros gases como hidrogênio ou argônio possam ser usados, o nitrogênio ocupa um lugar proeminente na indústria por várias razões práticas.

A Vantagem Econômica Clara

O nitrogênio é significativamente menos caro do que gases verdadeiramente inertes como o argônio. Para aplicações industriais de alto volume, essa diferença de custo é um grande impulsionador de sua adoção generalizada.

Um Gás "Quase Inerte" Protetor

À temperatura ambiente, o nitrogênio é altamente inerte. No entanto, no calor intenso de um forno de sinterização, ele pode se tornar reativo com certos metais.

Esse comportamento "quase inerte" é fundamental. É inerte o suficiente para prevenir a oxidação, mas ativo o suficiente para ser usado ocasionalmente a favor do engenheiro.

Entendendo as Trocas: Formação de Nitretos

A consideração técnica mais importante ao usar nitrogênio é sua tendência a reagir com metais em altas temperaturas para formar compostos chamados nitretos. Essa reação é uma faca de dois gumes.

O Lado Negativo: Redução da Resistência à Corrosão

Para materiais como o aço inoxidável, a formação de certos nitretos (especificamente nitretos de cromo) pode ser prejudicial. Esse processo pode esgotar o cromo necessário para formar a camada passiva protetora que confere ao aço inoxidável sua resistência à corrosão.

O resultado pode ser uma peça com boa resistência mecânica, mas com capacidade comprometida de resistir à ferrugem e à corrosão.

O Lado Positivo: Propriedades Mecânicas Aprimoradas

Inversamente, para outras aplicações, esse efeito de "nitretação" é intencional. Para algumas ligas de aço, a formação controlada de precipitados finos de nitreto dentro da estrutura do material pode aumentar significativamente a dureza superficial, a resistência ao desgaste e a resistência à fadiga.

Nesses casos, o nitrogênio não é apenas uma atmosfera protetora, mas um agente de liga ativo que contribui diretamente para as propriedades finais do material.

Gerenciando Nitretos com Taxas de Resfriamento

Os engenheiros podem controlar o impacto da nitretação por meio do processo de resfriamento. Usar uma alta taxa de resfriamento após a sinterização pode ajudar a "congelar" o nitrogênio na estrutura do material antes que ele tenha tempo de formar os grandes precipitados de nitreto prejudiciais que afetam a resistência à corrosão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera de sinterização correta depende inteiramente do resultado desejado para o componente final.

- Se o seu foco principal for a produção econômica de peças de uso geral: O nitrogênio é uma excelente escolha padrão, oferecendo proteção superior contra a oxidação a baixo custo.

- Se o seu foco principal for a máxima resistência à corrosão em aços inoxidáveis: Você deve usar uma atmosfera mais inerte (como hidrogênio puro ou argônio) ou gerenciar cuidadosamente altas taxas de resfriamento ao usar nitrogênio para suprimir a formação de nitretos.

- Se o seu foco principal for alcançar alta dureza superficial e resistência ao desgaste: O nitrogênio pode ser usado estrategicamente como um gás ativo para induzir intencionalmente a nitretação e aprimorar as propriedades mecânicas da peça.

Em última análise, dominar seu processo de sinterização significa tratar o gás atmosférico não como um simples cobertor, mas como um ingrediente crítico na receita final do seu material.

Tabela de Resumo:

| Aspecto | Papel do Nitrogênio na Sinterização |

|---|---|

| Função Principal | Previne a oxidação dos pós metálicos durante o aquecimento em alta temperatura. |

| Vantagem Principal | Econômico em comparação com gases totalmente inertes como o argônio. |

| Consideração Principal | Pode reagir com certos metais (ex: aço inoxidável) para formar nitretos. |

| Impacto dos Nitretos | Desvantagem Potencial: Reduz a resistência à corrosão. Vantagem Potencial: Aumenta a dureza e a resistência ao desgaste. |

| Controle do Processo | As taxas de resfriamento podem ser gerenciadas para mitigar os efeitos negativos da formação de nitretos. |

Otimize Seu Processo de Sinterização com a KINTEK

A escolha da atmosfera de sinterização correta é fundamental para alcançar as propriedades mecânicas e a resistência à corrosão desejadas em suas peças metálicas. Se você precisa de uma solução de nitrogênio econômica ou de uma atmosfera totalmente inerte para ligas especializadas, a KINTEK tem a experiência e o equipamento para atender às necessidades do seu laboratório.

Nós fornecemos:

- Fornos de sinterização de alta qualidade com controle preciso da atmosfera.

- Consultoria especializada para ajudá-lo a selecionar o gás e os parâmetros de processo ideais para seu material e aplicação específicos.

Vamos aprimorar o desempenho do seu material juntos. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de sinterização!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza