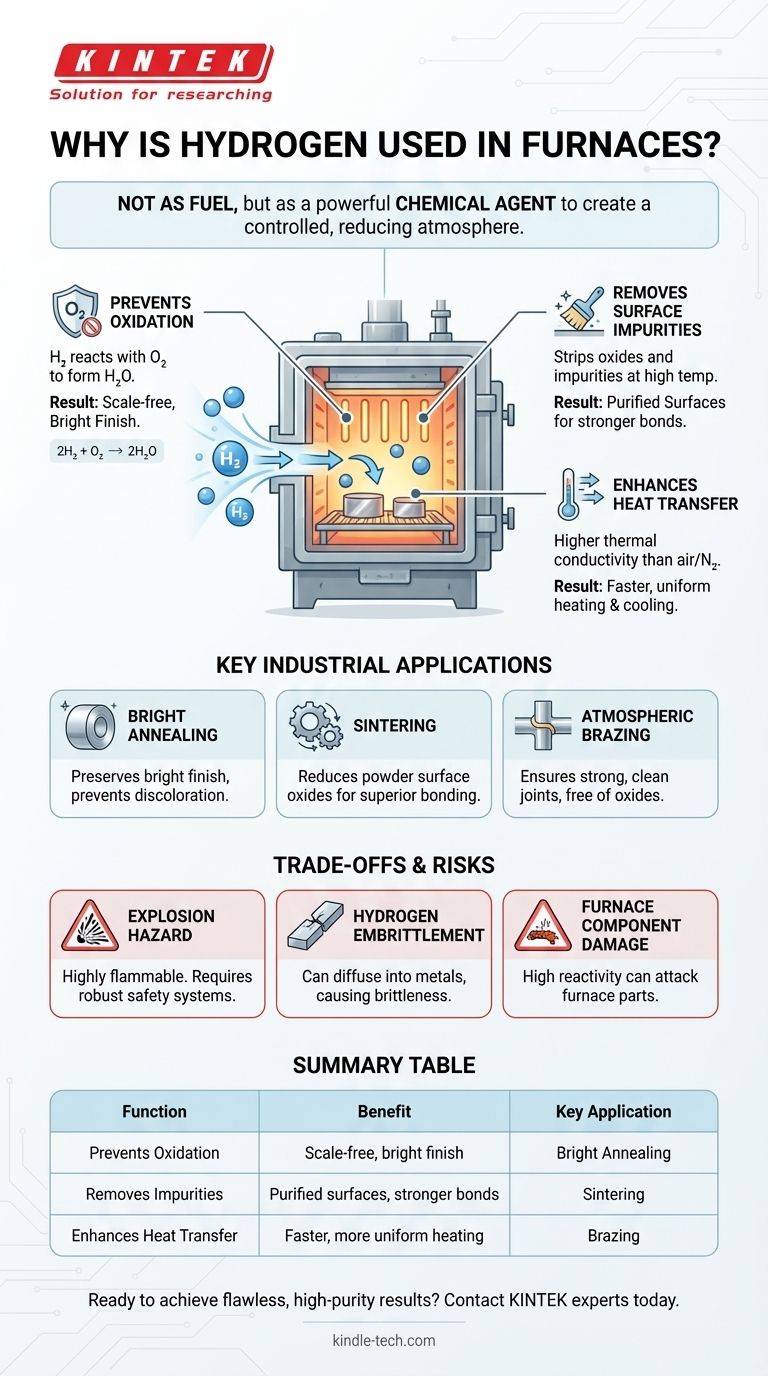

Em resumo, o hidrogénio é usado em fornos industriais para criar uma atmosfera altamente reativa e controlada que protege e refina ativamente os materiais durante o processamento a altas temperaturas. As suas funções primárias são prevenir a oxidação removendo o oxigénio e melhorar a velocidade e uniformidade do aquecimento e arrefecimento devido à sua alta condutividade térmica.

A principal conclusão é que o hidrogénio não é usado como combustível neste contexto. Em vez disso, serve como um poderoso agente químico dentro do forno, criando uma "atmosfera redutora" que purifica as superfícies metálicas e previne a corrosão, permitindo processos como recozimento brilhante e sinterização de alta pureza.

Por que uma Atmosfera de Hidrogénio é Crítica

Em muitas aplicações de alta temperatura, simplesmente aquecer um metal em ar ambiente é destrutivo. O oxigénio no ar reage rapidamente com a superfície metálica quente, formando óxidos (carepa ou ferrugem). Uma atmosfera controlada substitui o ar por uma mistura gasosa específica para ditar as reações químicas que ocorrem.

Prevenção da Oxidação

O propósito mais fundamental de uma atmosfera de hidrogénio é eliminar o oxigénio. O hidrogénio é um excelente desoxidante.

Ele procura ativamente e reage com qualquer vestígio de oxigénio dentro do forno, formando vapor de água (2H₂ + O₂ → 2H₂O) que pode ser ventilado com segurança. Isso evita que as peças metálicas oxidem, resultando numa superfície limpa, sem carepa e frequentemente brilhante, conhecida como acabamento brilhante.

Remoção de Impurezas Superficiais

Além de prevenir a formação de novos óxidos, o hidrogénio pode reverter a oxidação existente.

A altas temperaturas, ele reage e remove óxidos superficiais e outras impurezas, como sílica, do material. Esta etapa de purificação é crítica em processos como a sinterização, onde superfícies de partículas limpas são necessárias para ligações metalúrgicas fortes.

Melhoria da Transferência de Calor

O hidrogénio tem uma condutividade térmica muito mais alta do que o ar ou o nitrogénio.

Esta propriedade física permite que ele transfira calor para e das peças muito mais rapidamente e uniformemente. O resultado são ciclos de aquecimento e arrefecimento mais rápidos, o que pode melhorar a produtividade e fornecer um controlo mais preciso sobre as propriedades finais do material.

Principais Aplicações Industriais

Certos processos de fabrico são impossíveis ou ineficientes sem uma atmosfera de hidrogénio.

Recozimento Brilhante

O recozimento é um processo de aquecimento e arrefecimento lento para amolecer metais e aliviar tensões internas. Quando realizado numa atmosfera de hidrogénio, previne qualquer descoloração ou formação de carepa na superfície, preservando o acabamento brilhante e limpo do metal.

Sinterização

A sinterização envolve o aquecimento de pós metálicos compactados até um ponto ligeiramente abaixo do seu ponto de fusão para fundi-los numa peça sólida. Uma atmosfera de hidrogénio é crucial para reduzir os óxidos nas superfícies das partículas de pó, permitindo uma melhor ligação e resultando em peças com qualidades mecânicas superiores.

Brasagem Atmosférica

A brasagem une duas peças metálicas usando um metal de enchimento. O uso de um forno de esteira contínua com atmosfera de hidrogénio permite um processo de alto volume e custo-benefício que garante que as juntas sejam fortes, limpas e livres de óxidos.

Compreendendo as Desvantagens e Riscos

Embora poderoso, o uso de hidrogénio não está isento de desafios significativos que exigem engenharia e controlo cuidadosos.

O Perigo de Explosão

O hidrogénio é altamente inflamável e pode ser explosivo quando misturado com o ar. Fornos que utilizam hidrogénio devem ser equipados com robustas provisões de segurança à prova de explosão, sistemas de deteção de fugas e protocolos operacionais rigorosos para garantir a segurança.

Degradação do Material (Fragilização por Hidrogénio)

O hidrogénio pode difundir-se na estrutura de certos metais, particularmente aços de alto carbono, e fazer com que se tornem quebradiços e falhem sob tensão. Este fenómeno, conhecido como fragilização por hidrogénio, deve ser cuidadosamente considerado ao selecionar materiais para processamento.

Danos aos Componentes do Forno

A alta reatividade do hidrogénio a temperaturas elevadas pode danificar o próprio forno. Elementos de aquecimento comuns como carboneto de silício (SiC) e disilicieto de molibdénio (MoSi2) podem ser quimicamente atacados. Para evitar isso, os fornos frequentemente usam uma câmara interna protetora, ou retorta, para conter a atmosfera de hidrogénio e isolá-la dos elementos de aquecimento.

Fazendo a Escolha Certa para o Seu Processo

Decidir se deve usar uma atmosfera de hidrogénio depende inteiramente do material a ser processado e do resultado desejado.

- Se o seu foco principal é um acabamento de superfície impecável e brilhante e pureza máxima: Uma atmosfera de hidrogénio pura e seca é essencial para aplicações como recozimento brilhante de aço inoxidável ou sinterização de componentes metálicos avançados.

- Se o seu foco principal é o tratamento térmico geral sem requisitos de superfície rigorosos: Outras atmosferas controladas, como nitrogénio inerte ou uma mistura menos concentrada de hidrogénio/nitrogénio ("gás de formação"), podem ser mais seguras e económicas.

- Se o seu foco principal é processar aços de alto carbono ou ligas sensíveis: Deve ter em conta a fragilização por hidrogénio e pode precisar de um projeto de forno especializado com uma retorta para evitar danos.

Em última análise, o hidrogénio é uma ferramenta de precisão usada para alcançar resultados metalúrgicos que são impossíveis numa atmosfera padrão.

Tabela Resumo:

| Função | Benefício | Aplicação Chave |

|---|---|---|

| Previne a Oxidação | Cria um acabamento brilhante, sem carepa | Recozimento Brilhante |

| Remove Impurezas | Purifica superfícies para ligações mais fortes | Sinterização |

| Melhora a Transferência de Calor | Aquecimento/arrefecimento mais rápido e uniforme | Brasagem |

Pronto para alcançar resultados impecáveis e de alta pureza no seu laboratório?

Na KINTEK, somos especialistas em fornos e equipamentos de laboratório projetados para processamento em atmosfera controlada. Quer a sua aplicação exija recozimento brilhante, sinterização de alta pureza ou brasagem atmosférica, as nossas soluções garantem segurança, precisão e resultados superiores.

Contacte os nossos especialistas hoje para discutir como um forno com atmosfera de hidrogénio pode transformar o seu processamento de materiais e atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a utilidade de um forno de hidrogênio? Alcance Pureza Superior no Processamento de Alta Temperatura

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- Qual é o uso do hidrogénio em fornos? Uma Chave para o Processamento a Altas Temperaturas Livre de Oxigénio

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações