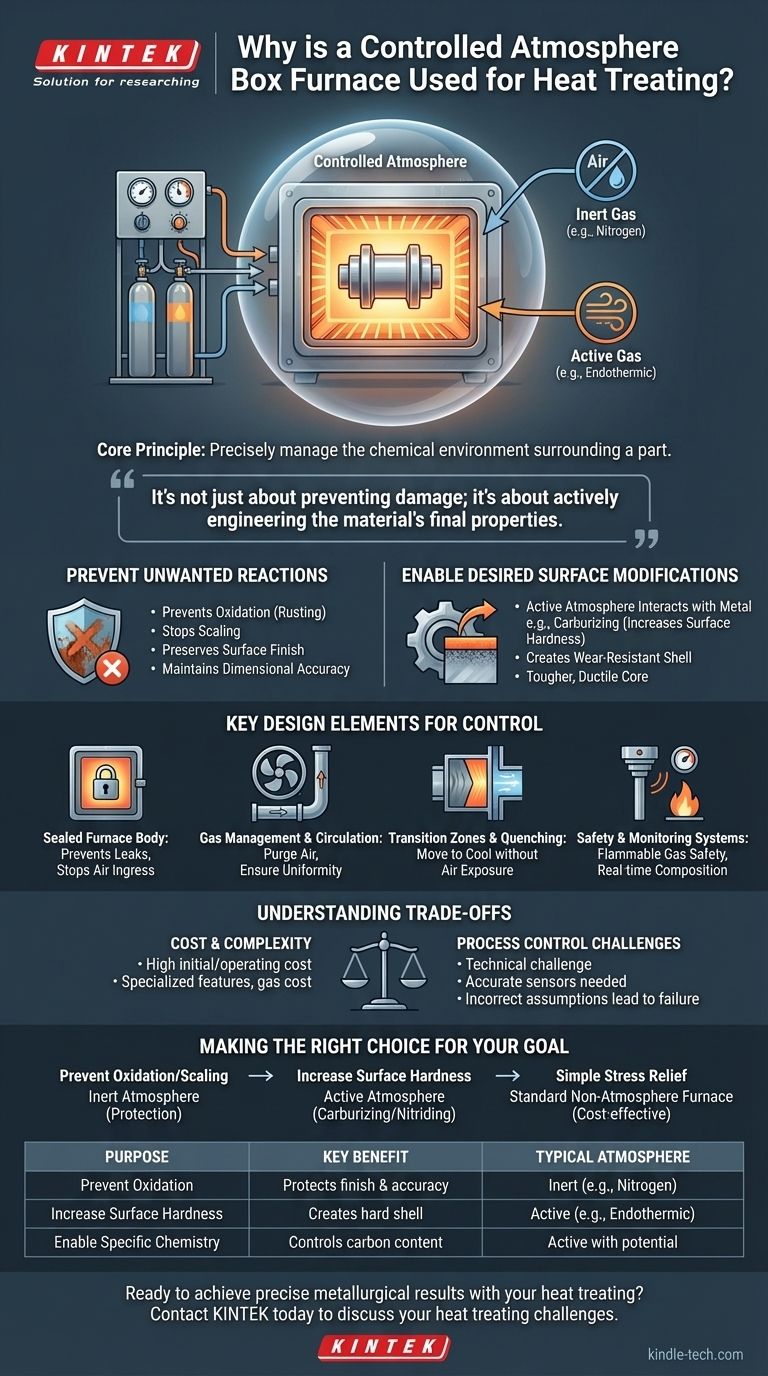

Em sua essência, um forno de caixa com atmosfera controlada é usado para tratamento térmico para gerenciar com precisão o ambiente químico ao redor de uma peça. Esse controle evita reações indesejadas, como oxidação (ferrugem) e formação de carepa, ao mesmo tempo que possibilita alterações químicas específicas e desejáveis na superfície do material, como o aumento de sua dureza.

A conclusão crucial é que o controle da atmosfera do forno transforma o tratamento térmico de um simples processo de aquecimento e resfriamento em uma ferramenta metalúrgica sofisticada. Não se trata apenas de prevenir danos; trata-se de projetar ativamente as propriedades finais do material para atender a especificações exigentes.

O Papel Fundamental da Atmosfera

O gás dentro do forno não é apenas um espaço de preenchimento; é uma variável crítica do processo que interage diretamente com o metal que está sendo tratado, especialmente em altas temperaturas. A escolha da atmosfera determina o sucesso de toda a operação.

Prevenção de Reações Indesejadas

Quando aquecidos na presença de oxigênio, a maioria dos metais se oxida rapidamente. Isso cria uma camada de carepa na superfície que pode arruinar o acabamento e a precisão dimensional da peça.

Um forno de atmosfera controlada substitui o ar por uma mistura de gás específica que impede que essas reações destrutivas ocorram, preservando a integridade da peça de trabalho.

Possibilitando Modificações Desejadas na Superfície

Além da proteção simples, uma atmosfera ativa é projetada para reagir intencionalmente com a superfície do metal.

Processos como a cementação introduzem carbono na superfície do aço, criando uma peça com uma casca externa muito dura e resistente ao desgaste e um núcleo mais resistente e dúctil. Isso só é possível em uma atmosfera com um potencial de carbono precisamente controlado.

Elementos Chave de Design para Controle Atmosférico

Um forno não pode manter uma atmosfera específica sem recursos de design especializados. Esses componentes trabalham juntos para criar um ambiente selado e gerenciável.

O Corpo Selado do Forno

A base de qualquer forno de atmosfera é uma câmara excepcionalmente bem vedada. Essa integridade é vital para evitar que a atmosfera controlada vaze e, mais importante, para impedir que o ar externo (oxigênio) entre.

Gerenciamento e Circulação de Gás

É necessário um sistema para introduzir os gases desejados, purgar o ar inicial e manter a composição correta durante todo o ciclo de aquecimento. Um ventilador selado circula o gás para garantir temperatura uniforme e exposição química em todas as superfícies da peça de trabalho.

Zonas de Transição e Resfriamento (Quenching)

Uma "câmara de retaguarda" ou câmara de transição permite que a peça seja movida da câmara de aquecimento principal para um tanque de resfriamento (para resfriamento rápido) sem nunca ser exposta ao ar externo. Isso evita a oxidação da peça quente pouco antes da etapa crítica de resfriamento.

Sistemas de Segurança e Monitoramento

Muitos gases de atmosfera são inflamáveis ou combustíveis. Portanto, esses fornos são equipados com dispositivos avançados de segurança e à prova de explosão. A tecnologia de sensores também é usada para monitorar a composição do gás em tempo real.

Entendendo as Compensações

Embora poderosos, os fornos de atmosfera controlada introduzem complexidade e custo que nem sempre são necessários.

Custo e Complexidade

A exigência de um vaso perfeitamente selado, sistemas de gerenciamento de gás, recursos de segurança avançados e o custo dos próprios gases de processo tornam os fornos de atmosfera significativamente mais caros para comprar e operar do que seus equivalentes a ar aberto.

Desafios de Controle de Processo

Manter uma composição de gás precisa é um desafio técnico. O sucesso depende de sensores precisos e de um profundo entendimento das reações químicas em andamento. Suposições incorretas sobre o potencial da atmosfera podem levar a peças que não atendem às especificações exigidas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente dos requisitos finais da peça.

- Se o seu foco principal for evitar a oxidação superficial e a formação de carepa em peças sensíveis: Um forno de atmosfera inerte fornece a proteção necessária.

- Se o seu foco principal for aumentar a dureza superficial e a resistência ao desgaste: Um forno de atmosfera ativa para processos como cementação ou nitretação é essencial.

- Se o seu foco principal for alívio de tensão simples ou recozimento em peças não críticas: Um forno de caixa padrão, sem atmosfera, é frequentemente a solução mais econômica.

Em última análise, um forno de atmosfera controlada lhe dá comando sobre a química da superfície do material, garantindo que o produto final tenha o desempenho exato projetado.

Tabela de Resumo:

| Propósito | Benefício Principal | Tipo de Atmosfera Típico |

|---|---|---|

| Prevenir Oxidação/Formação de Carepa | Protege o acabamento superficial e a precisão dimensional | Inerte (ex: Nitrogênio, Argônio) |

| Aumentar a Dureza Superficial | Cria uma casca dura e resistente ao desgaste (ex: cementação) | Ativa (ex: Gás Endotérmico) |

| Possibilitar Química Específica | Controla com precisão o teor de carbono superficial para propriedades | Ativa com potencial de carbono controlado |

Pronto para alcançar resultados metalúrgicos precisos com seu tratamento térmico?

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo fornos de caixa com atmosfera controlada projetados para aplicações exigentes. Se você precisa evitar a oxidação em componentes sensíveis ou realizar processos ativos como a cementação, nossas soluções fornecem o controle exato de que você precisa.

Atendemos laboratórios e fabricantes que exigem resultados confiáveis e repetíveis. Deixe que nossos especialistas ajudem você a selecionar o forno certo para seus objetivos específicos.

Entre em contato com a KINTEK hoje mesmo para discutir seus desafios de tratamento térmico e descobrir a solução de atmosfera controlada certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a necessidade de fornecer um ambiente de gás inerte em fornos de atmosfera? Chave para a Carbonização de Biomassa

- O que é um exemplo de ambiente inerte? Controle a Química com Atmosferas Não Reativas

- Por que uma atmosfera inerte é importante? Previne Oxidação, Incêndio e Contaminação

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- Por que os pellets de UO2 devem passar por tratamento térmico em um forno com atmosfera redutora? Garanta a Precisão Experimental

- Por que o hidrogénio é usado em fornos de recozimento? Obtenha Qualidade de Superfície Superior e Ciclos Mais Rápidos

- Por que as atmosferas protetoras são necessárias na sinterização? Prevenir a oxidação para peças mais resistentes

- Como o controle de processo em um forno de oxidação de alta temperatura aumenta a resistência ao desgaste de implantes de Zr-Nb?