Em resumo, o hidrogênio é usado na sinterização porque atua como um poderoso agente redutor em altas temperaturas. Ele remove quimicamente óxidos superficiais e outras impurezas dos pós metálicos, criando superfícies excepcionalmente limpas que podem se fundir eficazmente. Este processo é crítico para a produção de peças densas e de alta resistência com um acabamento brilhante e limpo.

A função principal de uma atmosfera de hidrogênio não é meramente prevenir a oxidação, mas ativamente revertê-la. Esta etapa de purificação é o que permite que as partículas metálicas individuais se liguem corretamente, liberando as propriedades mecânicas superiores e a qualidade de superfície esperadas do processo de sinterização.

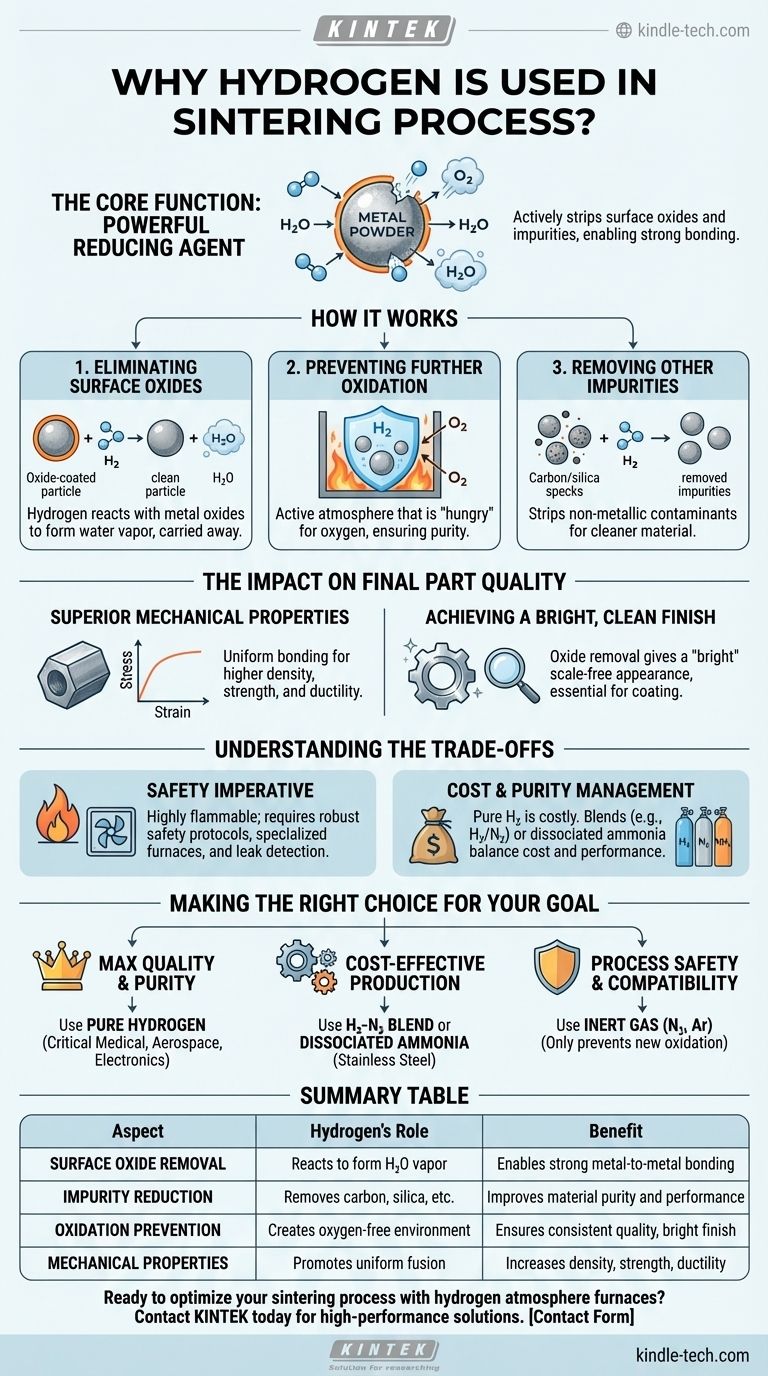

A Função Principal: Um Poderoso Agente Redutor

A sinterização envolve o aquecimento de pó compactado até um ponto ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se fundam em uma massa sólida. A qualidade dessa fusão depende inteiramente da limpeza das superfícies das partículas.

Eliminando Óxidos Superficiais

Quase todos os pós metálicos possuem uma fina e invisível camada de óxido em sua superfície devido à exposição ao ar. Esta camada de óxido atua como uma barreira, impedindo o contato metal-metal necessário para a formação de ligações fortes durante a sinterização. O hidrogênio aborda isso diretamente reagindo com o oxigênio nos óxidos metálicos para formar vapor de água (H₂O), que é então removido.

Prevenindo Mais Oxidação

Nas altas temperaturas necessárias para a sinterização, os metais são extremamente reativos e reoxidarão rapidamente se expostos a qualquer vestígio de oxigênio. Um fluxo contínuo de hidrogênio cria uma atmosfera de forno que não é apenas inerte, mas ativamente "ávida" por oxigênio, garantindo que as peças permaneçam puras e livres de óxidos durante todo o ciclo de aquecimento e resfriamento.

Removendo Outras Impurezas

O papel do hidrogênio como purificador vai além do oxigênio. Para muitas ligas, ele ajuda a remover outras impurezas não metálicas, como carbono residual de ligantes usados na etapa de compactação do pó ou elementos traço como sílica. Isso leva a um material final mais limpo e de maior desempenho.

O Impacto na Qualidade Final da Peça

O uso de uma atmosfera de hidrogênio se traduz diretamente em melhorias tangíveis no componente acabado. É por isso que é essencial para aplicações exigentes, desde peças de aço inoxidável até carbetos de tungstênio.

Propriedades Mecânicas Superiores

Ao garantir superfícies atomicamente limpas, o hidrogênio promove uma ligação mais completa e uniforme entre as partículas de pó. Isso resulta em uma peça final com maior densidade, maior resistência e ductilidade aprimorada em comparação com peças sinterizadas em atmosferas menos eficazes.

Obtendo um Acabamento Brilhante e Limpo

A remoção de óxidos é o que confere às peças sinterizadas em hidrogênio sua aparência "brilhante" característica. Isso não é apenas cosmético; uma superfície limpa e livre de incrustações é frequentemente um requisito funcional crítico, melhorando a resistência à corrosão e preparando a peça para operações subsequentes de galvanoplastia ou revestimento.

Compreendendo as Trocas

Embora altamente eficaz, o uso de hidrogênio é uma decisão técnica que vem com desafios e considerações específicas que devem ser gerenciados.

O Imperativo da Segurança

O hidrogênio é altamente inflamável e pode formar misturas explosivas com o ar. Seu uso exige protocolos de segurança robustos, projetos de forno especializados, ventilação adequada e sistemas de detecção de vazamentos. Essas medidas de segurança necessárias representam um investimento significativo tanto em equipamentos quanto em treinamento de operadores.

Custo e Gerenciamento da Pureza

O hidrogênio de alta pureza pode ser mais caro do que gases inertes como nitrogênio ou argônio. Para equilibrar custo e desempenho, muitos processos usam uma mistura de hidrogênio e nitrogênio (por exemplo, 5% H₂ / 95% N₂). Outra alternativa comum é a amônia dissociada, que se decompõe em altas temperaturas para fornecer uma mistura pronta de hidrogênio e nitrogênio.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera de forno correta depende do material a ser processado e do resultado desejado para a peça final.

- Se o seu foco principal é a máxima qualidade e pureza: Use uma atmosfera de hidrogênio puro para componentes críticos nas indústrias médica, aeroespacial ou eletrônica, onde o desempenho é inegociável.

- Se o seu foco principal é a produção econômica de aço inoxidável: Use uma mistura de hidrogênio-nitrogênio ou amônia dissociada para obter excelente redução de óxido e controle de carbono a um custo operacional menor.

- Se o seu foco principal é a segurança do processo ou a compatibilidade do material: Considere uma atmosfera inerte como nitrogênio puro ou argônio, mas entenda que estes apenas prevenirão a oxidação adicional e não reduzirão os óxidos existentes.

Em última análise, a capacidade do hidrogênio de purificar ativamente o material durante o aquecimento o torna uma ferramenta indispensável para a metalurgia do pó avançada.

Tabela Resumo:

| Aspecto | Papel do Hidrogênio | Benefício |

|---|---|---|

| Remoção de Óxido Superficial | Reage com óxidos para formar vapor de água | Permite forte ligação metal-metal |

| Redução de Impurezas | Remove carbono, sílica e outros contaminantes | Melhora a pureza e o desempenho do material |

| Prevenção de Oxidação | Cria um ambiente livre de oxigênio durante o aquecimento/resfriamento | Garante qualidade consistente da peça e acabamento brilhante |

| Propriedades Mecânicas | Promove a fusão uniforme das partículas | Aumenta a densidade, resistência e ductilidade |

Pronto para otimizar seu processo de sinterização com fornos de atmosfera de hidrogênio? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, fornecendo soluções confiáveis para laboratórios que buscam pureza de material superior e propriedades mecânicas. Nossa experiência em tecnologia de sinterização garante que você obtenha peças densas e de alta resistência com acabamentos brilhantes e limpos. Entre em contato conosco hoje para discutir como nossos fornos compatíveis com hidrogênio podem aprimorar seus resultados em metalurgia do pó!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que as bombas de vácuo e os dispositivos de monitoramento de pressão são essenciais na nitretação a gás? Alcance o endurecimento de caixa de precisão

- Por que um sistema de vácuo de alto desempenho é necessário para a destilação de ligas? Aumente a pureza com controle de 10–15 Pa

- Qual temperatura é necessária para soldar aço inoxidável? O guia crítico para brasagem específica da liga

- Quais são as etapas do processo de recozimento? Domine os 3 Estágios para Otimizar as Propriedades do Material

- Quais são os defeitos comuns da brasagem? Um Guia para Identificar e Prevenir Falhas nas Juntas

- Quais são as aplicações de um forno? Da produção industrial à P&D científica

- Qual o papel de um forno de tratamento a alta temperatura na pré-otimização do aço inoxidável super duplex?

- Qual é o efeito do vácuo na transferência de calor? Dominando o Controle Térmico em Ambientes Extremos