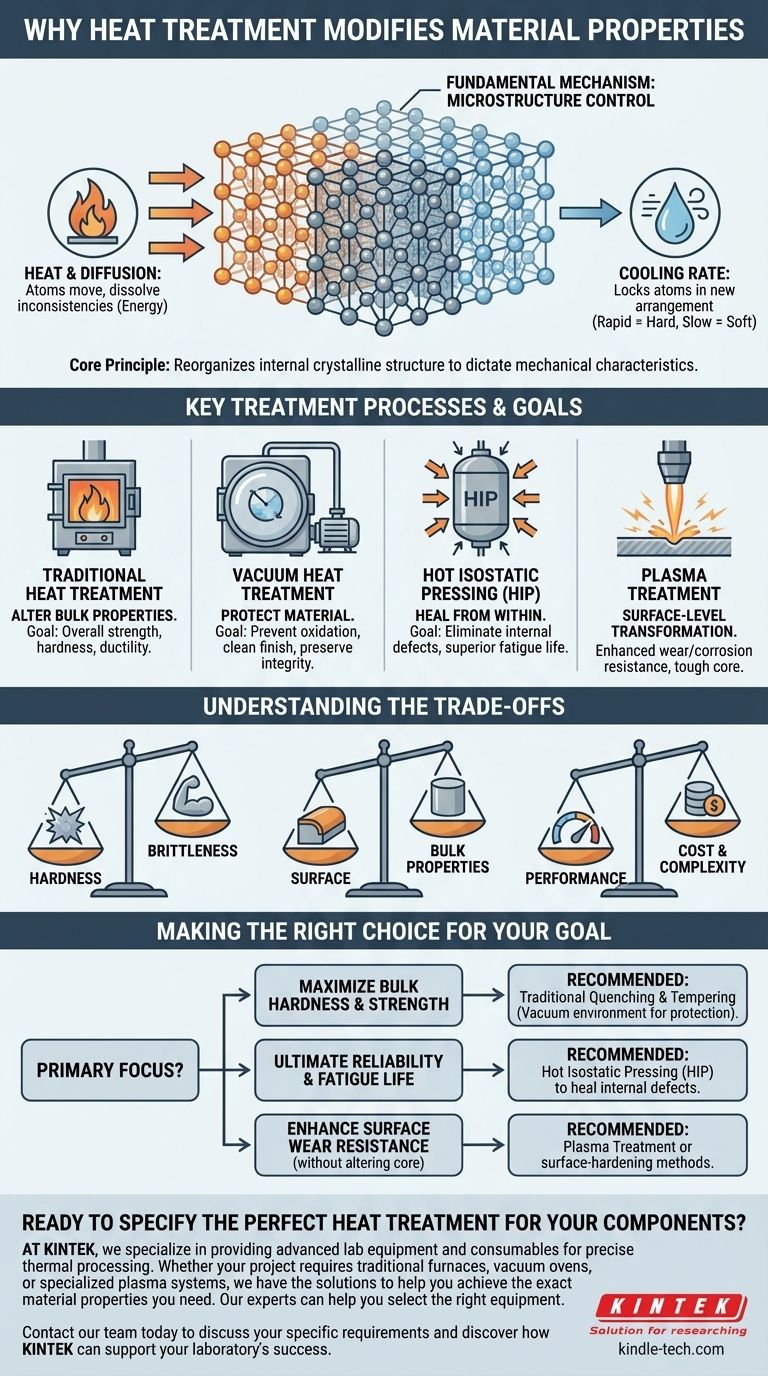

Em sua essência, o tratamento térmico modifica as propriedades de um material reorganizando fundamentalmente sua estrutura cristalina interna. Ao controlar cuidadosamente os ciclos de aquecimento e resfriamento, manipulamos como os átomos se organizam em um nível microscópico. Essa mudança na microestrutura do material dita diretamente suas características mecânicas finais, como dureza, resistência e tenacidade.

O princípio central é que o calor fornece a energia para os átomos se moverem (difusão), e a taxa de resfriamento os fixa em um arranjo novo e mais desejável. Tratamentos diferentes são simplesmente maneiras diferentes de controlar essa reorganização atômica para atingir um objetivo de engenharia específico.

O Mecanismo Fundamental: Controle da Microestrutura

Todos os metais são cristalinos, o que significa que seus átomos estão dispostos em uma rede repetitiva e ordenada. O tratamento térmico é o processo de alterar intencionalmente essa rede para aprimorar propriedades específicas.

O Papel do Calor e da Difusão

Aquecer um metal injeta energia térmica em sua estrutura atômica. Essa energia permite que os átomos quebrem suas ligações e se movam, ou se difundam, dentro do material. Isso cria um estado mais uniforme e maleável, dissolvendo inconsistências na microestrutura.

O Impacto do Resfriamento

A fase de resfriamento é onde a transformação é fixada. A taxa de resfriamento é a variável mais crítica. Um resfriamento rápido (têmpera) aprisiona os átomos em uma estrutura altamente tensionada e desorganizada, o que geralmente resulta em alta dureza. Um resfriamento lento permite que os átomos se acomodem em uma estrutura mais ordenada e menos tensionada, resultando em um material mais macio e mais dúctil.

Principais Processos de Tratamento e Seus Objetivos

Embora o princípio seja o mesmo, diferentes métodos são usados para atingir resultados específicos, desde mudanças profundas dentro do material até modificações apenas em sua superfície.

Tratamento Térmico Tradicional: A Fundação

Isso envolve aquecer um material a uma temperatura específica, mantê-lo lá para garantir um estado uniforme e, em seguida, resfriá-lo a uma taxa controlada. O objetivo é alterar as propriedades de volume de todo o componente, mudando sua resistência geral, dureza ou ductilidade.

Tratamento Térmico a Vácuo: Protegendo o Material

Realizar o tratamento térmico a vácuo não visa alterar o mecanismo, mas sim controlar o ambiente. Ele previne a oxidação e outras reações superficiais que podem ocorrer em altas temperaturas. Isso resulta em um acabamento limpo e brilhante e evita a formação de uma camada superficial fraca, preservando a integridade do material.

Prensagem Isostática a Quente (HIP): Curando de Dentro para Fora

O HIP combina calor elevado com pressão uniforme imensa. Este processo comprime fisicamente o material por todos os lados, eliminando a microporosidade interna e vazios microscópicos. O resultado é um material totalmente denso com vida útil à fadiga, resistência ao impacto e consistência geral superiores.

Tratamento a Plasma: Uma Transformação em Nível Superficial

Ao contrário dos métodos que alteram a peça inteira, o tratamento a plasma modifica apenas as propriedades da superfície. Ele usa gás energizado (plasma) para promover reações superficiais, aprimorando características como resistência ao desgaste ou resistência à corrosão sem alterar as propriedades centrais do material. Isso deixa o volume do componente resistente e dúctil enquanto cria uma "casca" externa dura.

Entendendo as Compensações (Trade-offs)

A escolha de um processo de tratamento térmico envolve equilibrar as propriedades desejadas, pois o aprimoramento de uma geralmente ocorre em detrimento de outra.

Dureza vs. Fragilidade

A compensação mais comum é entre dureza e tenacidade. Um material muito duro, criado por têmpera rápida, é frequentemente também muito frágil e propenso à fratura. O revenimento subsequente (uma forma de reaquecimento) é frequentemente necessário para restaurar alguma tenacidade, embora ao custo de alguma dureza.

Propriedades de Superfície vs. Propriedades de Volume

Processos como o tratamento a plasma criam uma diferença significativa entre a superfície e o núcleo. Embora isso seja frequentemente desejável para peças que necessitam de uma superfície resistente ao desgaste e um interior resistente, é inadequado para aplicações onde a resistência é necessária em todo o componente.

Desempenho vs. Custo e Complexidade

Processos avançados oferecem resultados superiores, mas vêm com custos e complexidade mais altos. Tratamentos a vácuo e HIP, por exemplo, exigem equipamentos especializados e são significativamente mais caros do que os tratamentos tradicionais em fornos atmosféricos. O ganho de desempenho deve justificar o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico ideal é ditado inteiramente pela aplicação pretendida do componente.

- Se o seu foco principal é maximizar a dureza e a resistência de volume: A têmpera e o revenimento tradicionais, frequentemente em ambiente a vácuo para proteger a superfície, é a abordagem mais direta.

- Se o seu foco principal é a confiabilidade máxima e a vida útil à fadiga: A Prensagem Isostática a Quente (HIP) é a escolha superior para curar defeitos internos em componentes críticos.

- Se o seu foco principal é aprimorar a resistência ao desgaste da superfície sem alterar o núcleo: O tratamento a plasma ou outros métodos de endurecimento de superfície fornecem uma solução direcionada que preserva a tenacidade subjacente do material.

Em última análise, entender esses processos permite que você especifique um tratamento de material que corresponda precisamente às exigências de engenharia do seu projeto.

Tabela de Resumo:

| Processo | Objetivo Principal | Resultado Chave |

|---|---|---|

| Tradicional | Alterar Propriedades de Volume | Resistência, dureza ou ductilidade geral |

| Vácuo | Prevenir Oxidação Superficial | Acabamento limpo, integridade do material preservada |

| Prensagem Isostática a Quente (HIP) | Eliminar Defeitos Internos | Vida útil à fadiga e resistência ao impacto superiores |

| Tratamento a Plasma | Modificar Propriedades de Superfície | Resistência aprimorada ao desgaste/corrosão, núcleo resistente |

Pronto para especificar o tratamento térmico perfeito para seus componentes?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Se o seu projeto requer fornos tradicionais, estufas a vácuo ou sistemas de plasma especializados, temos as soluções para ajudá-lo a alcançar as propriedades exatas do material de que você precisa.

Nossos especialistas podem ajudá-lo a selecionar o equipamento certo para controlar a microestrutura, aprimorar o desempenho e garantir a confiabilidade para suas aplicações mais críticas.

Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada