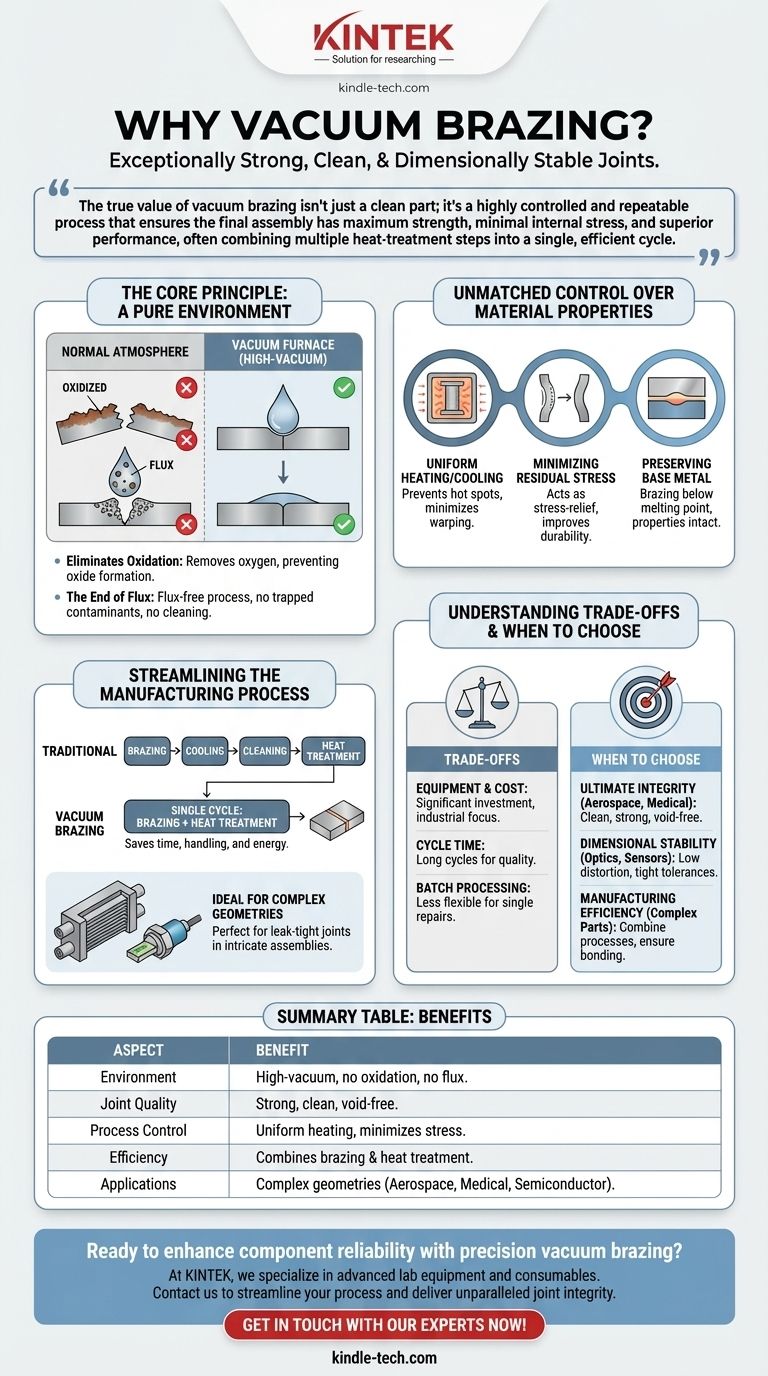

Em sua essência, a brasagem a vácuo é escolhida por sua capacidade de produzir juntas excepcionalmente fortes, limpas e dimensionalmente estáveis. Isso é alcançado realizando o processo de união em um ambiente de alto vácuo, o que elimina os contaminantes atmosféricos que afetam outros métodos. O resultado é uma junta sem fluxo com propriedades metalúrgicas superiores, tornando-a um processo essencial para componentes de missão crítica em indústrias como a aeroespacial, médica e de fabricação de semicondutores.

O verdadeiro valor da brasagem a vácuo não é apenas uma peça limpa; é um processo altamente controlado e repetível que garante que a montagem final tenha máxima resistência, mínimo estresse interno e desempenho superior, muitas vezes combinando várias etapas de tratamento térmico em um único ciclo eficiente.

O Princípio Fundamental: Um Ambiente Puro

A característica definidora da brasagem a vácuo é o próprio ambiente do forno. Ao remover a atmosfera, o processo muda fundamentalmente como os metais interagem, levando a resultados superiores.

Eliminando a Oxidação

Em uma atmosfera normal, o aquecimento de metais faz com que eles formem óxidos na superfície. Essas camadas de óxido inibem o fluxo do metal de adição de brasagem e criam pontos fracos ou vazios na junta final.

Um forno a vácuo remove virtualmente todo o oxigênio, impedindo que esses óxidos se formem. Isso permite que o metal de adição molhe e flua perfeitamente sobre as superfícies limpas do metal base.

O Fim do Fluxo

Os métodos tradicionais de brasagem dependem de um agente químico chamado fluxo para limpar as superfícies metálicas e prevenir a oxidação. No entanto, o fluxo introduz seus próprios problemas.

O fluxo pode ficar preso dentro da junta, levando à corrosão e potenciais pontos de falha ao longo do tempo. Também requer um processo de limpeza pós-brasagem completo, adicionando tempo e custo. A brasagem a vácuo elimina completamente a necessidade de fluxo, resultando na mais alta integridade possível da junta.

Controle Inigualável sobre as Propriedades do Material

A brasagem a vácuo proporciona um nível de controle térmico difícil de alcançar com outros métodos. Essa precisão é crítica para manter as características pretendidas dos materiais que estão sendo unidos.

Aquecimento e Resfriamento Uniformes

O ambiente do forno garante que o calor seja aplicado uniformemente em toda a montagem, independentemente de sua complexidade ou tamanho. Isso evita pontos quentes que podem causar empenamento ou distorção.

Ciclos de aquecimento e resfriamento lentos e precisamente controlados são padrão. Essa transição térmica suave é fundamental para manter tolerâncias dimensionais apertadas.

Minimizando o Estresse Residual

A maioria dos componentes metálicos abriga tensões internas de etapas de fabricação anteriores. Os ciclos térmicos lentos e controlados da brasagem a vácuo atuam como um processo de alívio de tensões.

Essa redução do estresse interno melhora significativamente as propriedades térmicas e mecânicas da peça final, tornando-a mais durável e confiável em serviço.

Preservando o Metal Base

A brasagem ocorre a uma temperatura abaixo do ponto de fusão dos materiais base que estão sendo unidos. Isso garante que a resistência fundamental, a estrutura granular e outras propriedades críticas dos metais parentais sejam minimamente afetadas.

Otimizando o Processo de Fabricação

Além da qualidade da junta, a brasagem a vácuo oferece ganhos significativos de eficiência, especialmente para montagens complexas ou produção em alto volume.

Combinando Brasagem e Tratamento Térmico

Muitas peças de alto desempenho exigem tanto a união quanto o tratamento térmico subsequente (como endurecimento ou envelhecimento). Um forno a vácuo pode realizar essas operações em um único ciclo ininterrupto.

Uma montagem pode ser aquecida à temperatura de brasagem, unida e, em seguida, movida diretamente para um ciclo de endurecimento ou têmpera dentro do mesmo forno. Essa consolidação economiza enormes quantidades de tempo, manuseio e energia.

Ideal para Geometrias Complexas

O aquecimento uniforme e a natureza penetrante do ambiente de vácuo tornam este processo perfeito para unir montagens intrincadas ou de difícil acesso.

Ele se destaca na criação de juntas estanques em produtos complexos como trocadores de calor de microcanais, sensores e componentes internos onde outros métodos simplesmente não teriam sucesso.

Compreendendo as Desvantagens

Embora poderosa, a brasagem a vácuo não é a solução para todas as aplicações. A objetividade exige o reconhecimento de suas características operacionais específicas.

Equipamento e Custo

Os fornos a vácuo representam um investimento de capital significativo. O custo e a complexidade do equipamento significam que este processo é principalmente adequado para ambientes de fabricação industrial e de alta tecnologia.

Tempo de Ciclo

A ênfase no aquecimento e resfriamento lentos e controlados significa que os ciclos do forno podem ser longos, muitas vezes durando várias horas. Esta é uma desvantagem para alcançar baixa tensão e alta qualidade.

Processamento em Lotes

A brasagem a vácuo é um processo em lote. Embora excelente para processar muitas peças de uma vez, é menos flexível do que métodos manuais como a brasagem com maçarico para reparos rápidos, únicos ou protótipos.

Quando Escolher a Brasagem a Vácuo

A decisão de usar a brasagem a vácuo deve ser impulsionada pelos requisitos específicos do seu produto final.

- Se o seu foco principal é a integridade e confiabilidade máximas da junta (aeroespacial, dispositivos médicos): Escolha a brasagem a vácuo por suas juntas limpas, sem fluxo e sem vazios que proporcionam máxima resistência.

- Se o seu foco principal é a estabilidade dimensional e baixa distorção (óptica, sensores): As propriedades de aquecimento uniforme e alívio de tensões a tornam a escolha superior para manter tolerâncias apertadas.

- Se o seu foco principal é a eficiência de fabricação para peças complexas (trocadores de calor): Use a brasagem a vácuo para combinar a união e o tratamento térmico em um único ciclo e garantir a ligação completa de montagens intrincadas.

Em última análise, você escolhe a brasagem a vácuo quando precisa projetar uma junta com o mesmo nível de precisão e confiabilidade dos próprios materiais parentais.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Ambiente | Alto vácuo elimina oxidação, sem necessidade de fluxo |

| Qualidade da Junta | Juntas excepcionalmente fortes, limpas e sem vazios |

| Controle do Processo | Aquecimento/resfriamento uniforme minimiza tensões e distorções |

| Eficiência | Combina brasagem e tratamento térmico em um único ciclo |

| Aplicações | Ideal para geometrias complexas nas indústrias aeroespacial, médica e de semicondutores |

Pronto para aumentar a confiabilidade de seus componentes com brasagem a vácuo de precisão? Na KINTEK, somos especialistas em equipamentos de laboratório avançados e consumíveis adaptados para fabricação de alto desempenho. Nossa experiência garante que seus componentes de missão crítica alcancem máxima resistência, mínimo estresse e desempenho superior. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo e oferecer integridade de junta incomparável.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.