Em resumo, o vácuo é essencial para a evaporação térmica para garantir que o material evaporado possa viajar diretamente para o alvo sem interferências e para evitar que contaminantes arruínem o filme final. Este processo, um tipo de Deposição Física de Vapor (PVD), depende da criação de um ambiente impecável onde os átomos podem se mover em linha reta da fonte aquecida para o substrato que você deseja revestir.

Um vácuo não puxa os átomos em direção ao substrato; ele simplesmente remove todo o resto do caminho. Ao remover as moléculas de gás residuais, o vácuo garante um caminho claro para a deposição e uma superfície limpa para a adesão, que são os dois requisitos inegociáveis para a criação de um filme fino de alta qualidade.

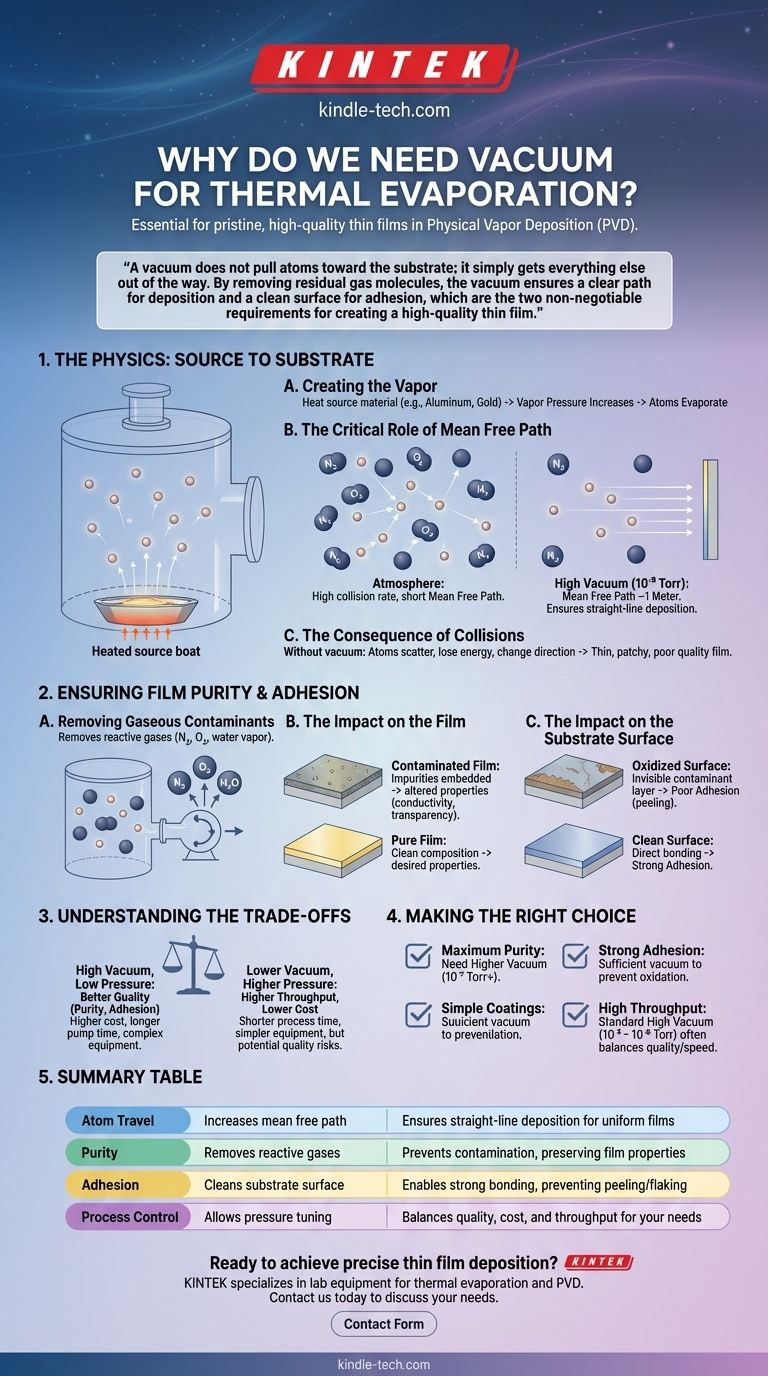

A Física da Deposição: Da Fonte ao Substrato

Para entender a necessidade de um vácuo, devemos primeiro visualizar a jornada de um único átomo de seu material de origem até seu destino final no substrato. O vácuo torna essa jornada possível.

Criação do Vapor

O processo começa aquecendo um material de origem (como alumínio, ouro ou cromo) dentro da câmara de vácuo. À medida que o material aquece, sua pressão de vapor aumenta até que ele comece a evaporar, liberando um fluxo de átomos ou moléculas individuais.

O Papel Crítico do Caminho Livre Médio

Em uma atmosfera normal, esses átomos recém-liberados colidiriam imediatamente com bilhões de moléculas de ar. Um vácuo reduz drasticamente o número dessas moléculas. Isso aumenta o caminho livre médio (MFP), que é a distância média que um átomo pode percorrer antes de colidir com outra partícula.

Em uma pressão de alto vácuo típica de 10⁻⁵ Torr, o caminho livre médio é de aproximadamente um metro. Como a maioria das câmaras de deposição é menor do que isso, garante-se efetivamente que os átomos evaporados viajem em uma linha reta e ininterrupta da fonte para o substrato.

A Consequência das Colisões

Sem um vácuo suficiente, os átomos evaporados seriam espalhados por moléculas de gás residuais. Essas colisões fazem com que os átomos percam energia, mudem de direção e não se depositem uniformemente no alvo. O resultado é um filme fino, irregular ou inexistente de má qualidade.

Garantindo a Pureza e Adesão do Filme

Além de fornecer um caminho claro, o vácuo serve a uma segunda função, igualmente crítica: garantir a pureza do filme depositado e sua capacidade de aderir ao substrato.

Remoção de Contaminantes Gasosos

O ar ao nosso redor é principalmente nitrogênio e oxigênio, com quantidades significativas de vapor de água e outros gases. Estes são contaminantes ativos em um processo de deposição. Um alto vácuo é necessário para bombear essas moléculas reativas para fora da câmara.

O Impacto da Contaminação no Filme

Se gases residuais como o oxigênio estiverem presentes durante a deposição, eles podem ser incorporados ao filme em crescimento. Isso pode alterar drasticamente as propriedades desejadas do filme, como sua condutividade elétrica, transparência óptica ou resistência química.

O Impacto na Superfície do Substrato

Para que um filme adira corretamente, ele precisa se ligar diretamente a uma superfície de substrato limpa. Um vácuo remove gases reativos que, de outra forma, formariam uma camada invisível e ultrafina (como uma camada de óxido) no substrato. A deposição em uma superfície tão contaminada resulta em baixa adesão, fazendo com que o filme se descole ou descasque facilmente.

Compreendendo as Compensações

Embora o vácuo seja essencial, o nível de vácuo necessário envolve o equilíbrio entre a qualidade e as restrições práticas. A pressão dentro da câmara é um parâmetro chave do processo.

Custo e Complexidade

Alcançar um "alto vácuo" (cerca de 10⁻⁵ a 10⁻⁷ Torr) requer sistemas de bombeamento sofisticados e caros. Atingir um "vácuo ultra-alto" (abaixo de 10⁻⁹ Torr) exige equipamentos ainda mais complexos, tempos de processamento mais longos e custos mais altos.

Tempo de Processo vs. Qualidade

Quanto menor a pressão alvo, mais tempo leva para bombear a câmara. Isso afeta diretamente a produtividade. Uma decisão de engenharia fundamental é determinar o nível de vácuo "bom o suficiente" que atenda aos requisitos de qualidade sem tornar o processo impraticavelmente lento.

Sensibilidade do Material

O nível de vácuo exigido depende muito dos materiais envolvidos. Materiais de origem altamente reativos ou substratos que oxidam facilmente exigem um vácuo melhor para garantir um filme puro e bem aderido.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo ideal não é um número único, mas é ditado pelo seu objetivo final.

- Se o seu foco principal é a pureza máxima do filme para óptica ou eletrônica: Você precisa de um vácuo mais alto (10⁻⁷ Torr ou melhor) para minimizar a incorporação de impurezas gasosas no filme.

- Se o seu foco principal é a forte adesão do filme: Seu processo deve atingir um vácuo suficiente para evitar que a superfície do substrato reaja com gases residuais como oxigênio ou água antes do início da deposição.

- Se o seu foco principal é alta produtividade para revestimentos mais simples: Um alto vácuo padrão (10⁻⁵ a 10⁻⁶ Torr) geralmente oferece o melhor equilíbrio entre a qualidade do filme e o tempo do ciclo do processo.

Em última análise, dominar o ambiente de vácuo é a chave para controlar a qualidade e o desempenho do seu filme depositado final.

Tabela Resumo:

| Aspecto | Função do Vácuo | Benefício |

|---|---|---|

| Movimento Atômico | Aumenta o caminho livre médio | Garante deposição em linha reta para filmes uniformes |

| Pureza | Remove gases reativos | Previne contaminação, preservando as propriedades do filme |

| Adesão | Limpa a superfície do substrato | Permite forte ligação, prevenindo o descolamento/descamação |

| Controle do Processo | Permite o ajuste da pressão | Equilibra qualidade, custo e produtividade para suas necessidades |

Pronto para alcançar uma deposição precisa de filmes finos?

A KINTEK é especializada em equipamentos e consumíveis de laboratório para evaporação térmica e outros processos de PVD. Nossa experiência garante que você obtenha o ambiente de vácuo certo para sua aplicação específica — seja priorizando a pureza do filme, a adesão ou a alta produtividade.

Entre em contato conosco hoje para discutir suas necessidades de laboratório e descobrir como nossas soluções podem aprimorar a qualidade e eficiência do seu revestimento!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade