O controle da atmosfera é um requisito fundamental no tratamento térmico de ligas especiais porque, em altas temperaturas, o ambiente gasoso interno do forno não é passivo. Essa atmosfera se torna um agente químico altamente ativo que pode tanto proteger a liga de danos, como a oxidação, quanto ser usada intencionalmente para alterar sua química superficial e alcançar propriedades específicas, como maior dureza.

O princípio central a ser compreendido é que a atmosfera do forno é um ingrediente ativo no processo de tratamento térmico. Para ligas especiais caras e sensíveis, controlar esse ambiente químico é tão crítico quanto controlar a temperatura para alcançar o resultado metalúrgico desejado.

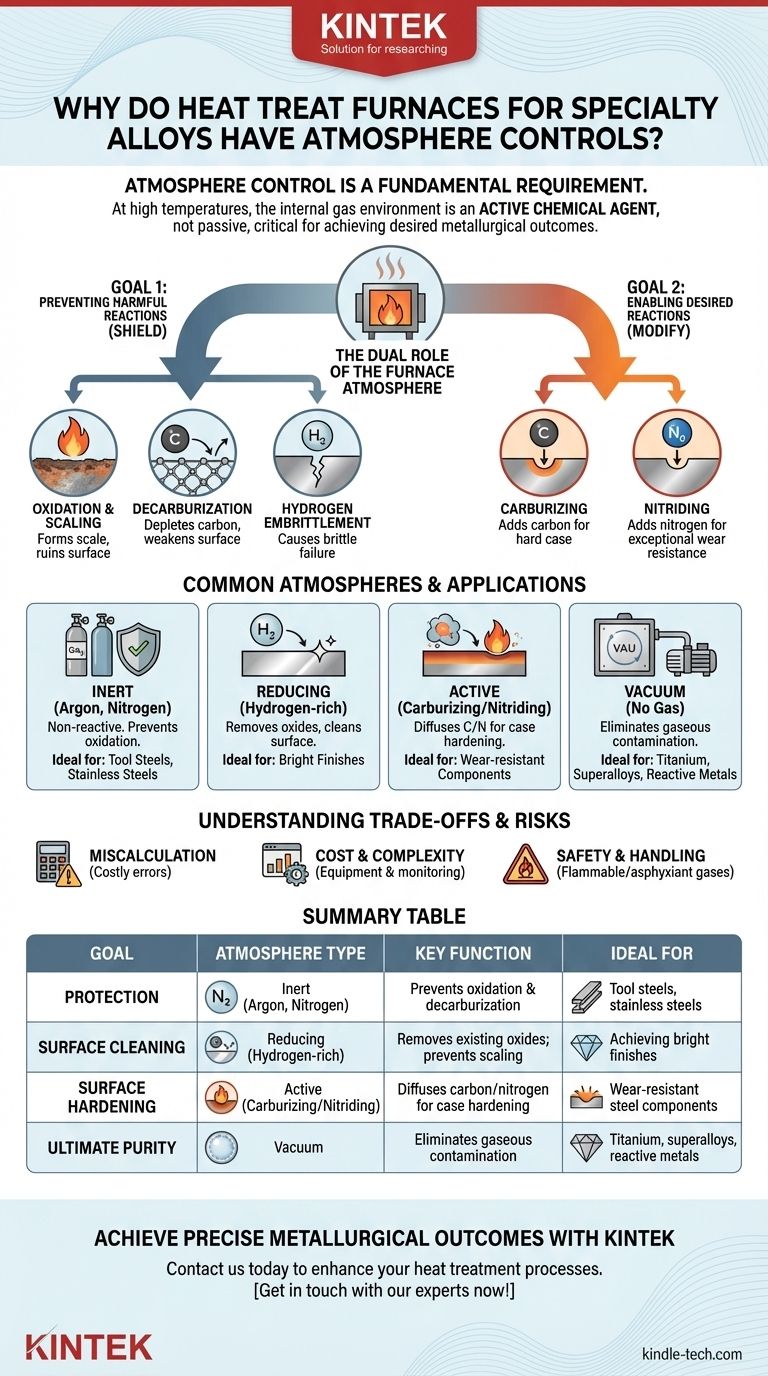

O Duplo Papel da Atmosfera do Forno

Nas temperaturas elevadas necessárias para o tratamento térmico, os metais são altamente reativos. O gás que envolve a peça — a atmosfera — dita quais reações químicas ocorrerão em sua superfície. Esse controle é exercido por duas razões principais: proteção e modificação.

O Primeiro Objetivo: Prevenir Reações Nocivas

A função mais básica do controle de atmosfera é proteger a liga de mudanças químicas indesejadas que degradam suas propriedades.

Oxidação e Formação de Carepa: Na presença de oxigênio (mesmo do ar comum), as superfícies de metal quente oxidarão rapidamente, formando uma camada de carepa. Isso altera as dimensões da peça, arruína o acabamento superficial e pode esgotar elementos de liga críticos da superfície.

Descarburação: Para aços à base de carbono, uma atmosfera controlada inadequadamente pode, na verdade, remover átomos de carbono da superfície da liga. Isso deixa uma camada externa macia e fraca que compromete severamente a resistência e a vida útil à fadiga do material.

Fragilização por Hidrogênio: Certas atmosferas, particularmente aquelas com alto teor de umidade, podem introduzir hidrogênio atômico na estrutura granular de algumas ligas. Isso pode levar a uma grave perda de ductilidade e falha prematura e frágil sob tensão.

O Segundo Objetivo: Possibilitar Reações Desejadas

Além da simples proteção, o controle da atmosfera permite a modificação intencional da superfície de uma liga, um processo conhecido como endurecimento superficial.

Cementação (Carburização): Este processo usa uma atmosfera rica em carbono (tipicamente contendo monóxido de carbono e hidrocarbonetos) para difundir átomos de carbono na superfície de um aço de baixo carbono. O resultado é uma liga com uma superfície dura e resistente ao desgaste (camada cementada) e um interior tenaz e dúctil (núcleo).

Nitretação: Similarmente, a nitretação usa uma atmosfera rica em nitrogênio (muitas vezes de amônia dissociada) para difundir nitrogênio na superfície. Isso forma compostos de nitreto extremamente duros, criando excepcional resistência ao desgaste e dureza superficial.

Atmosferas Comuns e Suas Aplicações

A escolha da atmosfera depende inteiramente da liga sendo tratada e do resultado desejado.

Atmosferas Inertes

Gases como Argônio e Nitrogênio são usados para criar um ambiente não reativo. Seu propósito é puramente protetor, deslocando o oxigênio para prevenir a oxidação e a descarburação. Isso é comum para aços ferramenta e aços inoxidáveis, onde preservar a química existente é o único objetivo.

Atmosferas Redutoras

Atmosferas ricas em Hidrogênio e Monóxido de Carbono são consideradas "redutoras". Elas não apenas previnem a oxidação, mas podem reagir ativamente e remover (ou "reduzir") óxidos superficiais leves que já podem estar presentes na peça.

Atmosferas Ativas (Carburizantes)

Gerado pela reação de ar e um gás hidrocarboneto, o gás endotérmico é uma atmosfera ativa comum. Ele é cuidadosamente balanceado para ter um "potencial de carbono" específico, permitindo adicionar uma quantidade precisa de carbono à superfície do aço para o endurecimento superficial.

Vácuo

Um forno a vácuo alcança o controle da atmosfera removendo-a completamente. Bombear a câmara até um vácuo quase perfeito proporciona a proteção máxima contra impurezas gasosas, tornando-o ideal para materiais altamente reativos como titânio, metais refratários e superligas à base de níquel.

Compreendendo as Compensações e os Riscos

Embora essencial, a implementação do controle de atmosfera introduz seu próprio conjunto de complexidades e potenciais pontos de falha.

A Consequência do Erro de Cálculo

O risco mais significativo é errar a química da atmosfera. Uma atmosfera destinada a ser protetora pode se tornar descarburante se seu potencial de carbono for menor que o do aço, arruinando as peças. Isso pode ser um erro custoso com ligas especiais.

Custo e Complexidade

A geração e o monitoramento de misturas gasosas específicas exigem um investimento significativo em equipamentos. Isso inclui geradores de gás, medidores de vazão e sensores sofisticados (como sondas de oxigênio e analisadores de ponto de orvalho) para garantir que a atmosfera permaneça dentro de especificações rigorosas durante todo o ciclo de aquecimento.

Segurança e Manuseio

Muitas atmosferas controladas envolvem gases que são inflamáveis (hidrogênio, monóxido de carbono, gás natural) ou asfixiantes (nitrogênio, argônio). Protocolos de segurança adequados, ventilação e monitoramento são críticos para a operação segura do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma atmosfera de forno é uma função direta do seu material e do seu objetivo de engenharia.

- Se o seu foco principal é a proteção máxima para ligas altamente reativas (por exemplo, titânio, superligas): Um forno a vácuo é a escolha superior para prevenir qualquer contaminação gasosa.

- Se o seu foco principal é criar uma superfície dura e resistente ao desgaste no aço: Você precisa de uma atmosfera ativa para cementação ou nitretação para adicionar os elementos necessários.

- Se o seu foco principal é prevenir a formação de carepa e a descarburação em aços ferramenta: Uma atmosfera inerte de nitrogênio ou argônio oferece proteção eficaz e confiável.

- Se o seu foco principal é um acabamento limpo e brilhante em aços comuns: Uma atmosfera redutora contendo hidrogênio prevenirá a oxidação e pode ajudar a limpar a superfície da peça.

Em última análise, dominar o controle da atmosfera é o que transforma uma simples operação de aquecimento em um processo de fabricação preciso e repetível.

Tabela Resumo:

| Objetivo | Tipo de Atmosfera | Função Principal | Ideal Para |

|---|---|---|---|

| Proteção | Inerte (Argônio, Nitrogênio) | Previne oxidação e descarburação | Aços ferramenta, aços inoxidáveis |

| Limpeza Superficial | Redutora (Rica em Hidrogênio) | Remove óxidos existentes; previne formação de carepa | Obtenção de acabamentos brilhantes |

| Endurecimento Superficial | Ativa (Cementação/Nitretação) | Difunde carbono/nitrogênio para endurecimento superficial | Componentes de aço resistentes ao desgaste |

| Pureza Máxima | Vácuo | Elimina contaminação gasosa | Titânio, superligas, metais reativos |

Obtenha resultados metalúrgicos precisos para suas ligas especiais com a KINTEK.

Seu processo de tratamento térmico é tão bom quanto o ambiente que você cria. Seja para proteger componentes de alto valor da oxidação, realizar um endurecimento superficial preciso ou trabalhar com materiais altamente reativos como o titânio, a atmosfera correta do forno é crítica.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis para todas as suas necessidades laboratoriais. Nossa expertise garante que você tenha as ferramentas certas para controlar a atmosfera do seu forno com precisão, salvaguardando as propriedades do seu material e alcançando resultados repetíveis e de alta qualidade.

Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como nossas soluções podem aprimorar seus processos de tratamento térmico.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Quais são os principais benefícios da utilização da queima com hidrogénio para sinterizar peças? Alcançar Densidade Máxima e Resistência à Corrosão

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?