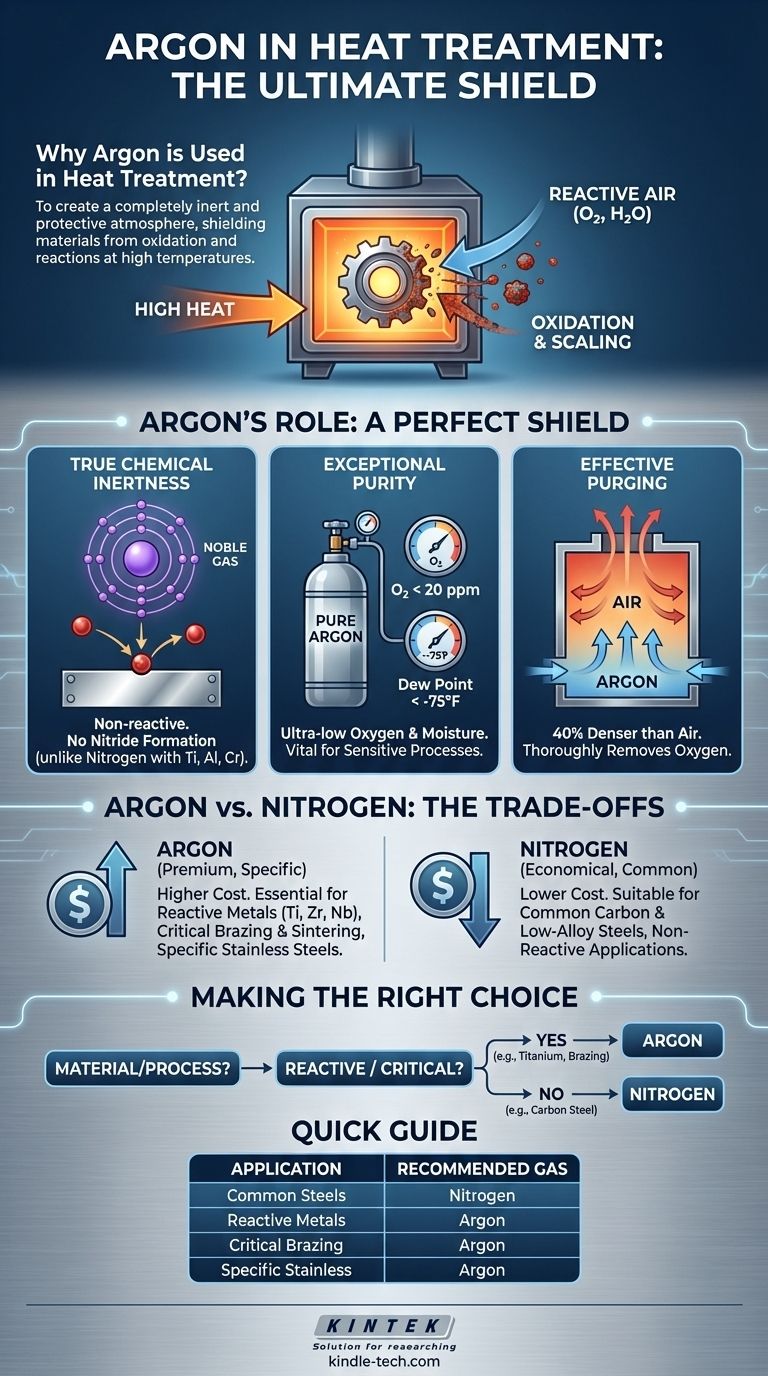

No tratamento térmico, o argônio é usado para criar uma atmosfera completamente inerte e protetora dentro de um forno. Nas altas temperaturas exigidas para processos como recozimento ou brasagem, os metais tornam-se altamente reativos com o oxigênio e a umidade do ar. O argônio, um gás nobre, atua como um escudo perfeito, prevenindo reações químicas indesejadas como oxidação e formação de carepa, que de outra forma danificariam a superfície do componente e comprometeriam sua integridade estrutural.

A razão central para escolher o argônio em detrimento de gases protetores mais comuns, como o nitrogênio, é sua inércia química absoluta. Embora o nitrogênio seja suficiente para muitas aplicações, o argônio é essencial para materiais altamente sensíveis ou reativos, onde até a menor reação superficial, como a formação de nitretos, é inaceitável.

O Problema Fundamental: Por Que Uma Atmosfera é Crítica

O Calor Como Catalisador de Reações Indesejadas

O tratamento térmico depende de um controle preciso da temperatura para alterar a estrutura cristalina interna de um metal, mudando assim suas propriedades físicas, como dureza ou ductilidade.

No entanto, esse mesmo calor acelera drasticamente as reações químicas entre a superfície do metal e quaisquer gases reativos presentes.

A Ameaça do Oxigênio e da Umidade

O ar padrão contém cerca de 21% de oxigênio e quantidades variáveis de vapor de água. Em temperaturas de tratamento térmico, ambos são agentes oxidantes agressivos.

O contato com o ar fará com que uma peça metálica forme uma camada de carepa de óxido em sua superfície. Isso danifica o acabamento superficial, altera as dimensões e pode impactar negativamente a vida à fadiga e a resistência à corrosão do material.

O Objetivo: Uma Superfície Inalterada

O objetivo de uma atmosfera protetora é permitir que o ciclo térmico ocorra sem alterar a química superficial da peça. O componente deve sair do forno com a mesma superfície limpa e brilhante que tinha ao entrar.

O Papel do Argônio Como Escudo Protetor

Inércia Química Verdadeira

A principal vantagem do argônio é que ele é um gás nobre. Sua camada eletrônica externa está completa, tornando-o quimicamente não reativo com todos os outros elementos sob condições de forno. Ele fornece um ambiente verdadeiramente inerte.

Esta é uma distinção crítica em relação ao nitrogênio, que, embora em grande parte não reativo, pode formar nitretos com certos elementos como titânio, alumínio e o cromo encontrado em alguns aços inoxidáveis. Essa formação de nitreto pode alterar as propriedades do material de maneiras indesejáveis.

Pureza Excepcional e Baixo Ponto de Orvalho

O argônio de grau industrial é fornecido com pureza extremamente alta. Especificações de um teor de oxigênio abaixo de 20 partes por milhão (ppm) e um ponto de orvalho abaixo de -75°F (-59°C) são comuns.

Isso significa que o gás é excepcionalmente livre dos dois principais culpados — oxigênio e vapor de água. Esse alto nível de pureza garante que nenhuma oxidação possa ocorrer, o que é vital para processos sensíveis como a brasagem, onde qualquer camada de óxido pode impedir que o metal de adição molhe e se ligue adequadamente aos materiais base.

Purgagem Eficaz do Forno

O gás argônio é aproximadamente 40% mais denso que o ar e cerca de 43% mais denso que o nitrogênio. Essa propriedade pode ser usada para purgar eficazmente um forno do ar atmosférico.

Quando introduzido na parte inferior da câmara do forno, o argônio mais pesado desloca o ar mais leve, empurrando-o para fora através das aberturas superiores. Este método garante uma remoção completa e eficiente do oxigênio antes do início do ciclo de aquecimento.

Entendendo as Compensações: Argônio vs. Nitrogênio

O Fator Principal: Custo

A desvantagem mais significativa do argônio é o seu custo. Ele é produzido pela destilação fracionada do ar líquido, um processo que o torna consideravelmente mais caro que o nitrogênio, que é o gás mais abundante na atmosfera.

Devido a essa diferença de custo, o argônio só é usado quando tecnicamente necessário.

Quando o Nitrogênio é "Suficientemente Bom"

Para uma vasta gama de aplicações de tratamento térmico, especialmente para aços comuns de carbono e de baixa liga, o nitrogênio fornece uma atmosfera protetora perfeitamente adequada. Ele previne eficazmente a oxidação e é a escolha mais econômica.

Nesses casos, os metais tratados não são suscetíveis à formação de nitretos, de modo que a proteção adicional (e o custo) do argônio é desnecessária.

Quando o Argônio é Inegociável

O argônio torna-se a escolha necessária para materiais e processos específicos nos quais o nitrogênio representa um risco.

Isso inclui o tratamento térmico de metais reativos como titânio, zircônio e nióbio. Também é fundamental para certos aços inoxidáveis e ligas de níquel, onde a formação de nitreto de cromo esgotaria o cromo da superfície, reduzindo sua resistência à corrosão. Finalmente, o argônio de alta pureza é frequentemente especificado para operações críticas de brasagem e sinterização, onde uma superfície perfeitamente limpa é fundamental para o sucesso.

Fazendo a Escolha Certa Para Sua Aplicação

Selecionar a atmosfera protetora correta é um equilíbrio entre os requisitos do processo e o custo. Sua decisão deve ser baseada no material que está sendo tratado e na intolerância a qualquer reação superficial.

- Se seu foco principal for a eficiência de custo para aços comuns de carbono ou de baixa liga: O nitrogênio é quase sempre a escolha correta e mais econômica para prevenir a oxidação geral.

- Se você estiver tratando metais reativos como titânio ou aços inoxidáveis específicos: O argônio é essencial para prevenir a formação de nitretos indesejados que comprometeriam as propriedades inerentes do material.

- Se seu processo envolver brasagem crítica ou sinterização de pó metálico: A pureza superior e a inércia completa do argônio são necessárias para garantir uma superfície impecável para a ligação e densificação adequadas.

Em última análise, escolher o gás correto é uma decisão de engenharia crítica que protege diretamente a integridade e o valor do seu componente finalizado.

Tabela de Resumo:

| Cenário de Aplicação | Atmosfera Recomendada | Razão Principal |

|---|---|---|

| Aços Comuns de Carbono/Baixa Liga | Nitrogênio | Prevenção de oxidação com custo-benefício |

| Metais Reativos (Titânio, Zircônio) | Argônio | Previne a formação de nitretos, garante inércia química |

| Brasagem e Sinterização Críticas | Argônio | Alta pureza previne contaminação superficial para ligação adequada |

| Aços Inoxidáveis Específicos e Ligas de Níquel | Argônio | Evita o esgotamento de cromo devido à formação de nitretos |

Proteja seus materiais mais sensíveis e processos críticos com a solução de atmosfera correta.

A escolha entre argônio e nitrogênio é uma decisão crucial que impacta diretamente a qualidade e o desempenho do seu componente. Os especialistas da KINTEK são especializados em fornecer equipamentos de laboratório e consumíveis, incluindo soluções de controle de atmosfera para tratamento térmico. Podemos ajudá-lo a determinar a atmosfera protetora ideal para seus materiais e aplicações específicas, garantindo resultados impecáveis e protegendo seu investimento.

Contate nossos especialistas hoje mesmo para uma consulta personalizada sobre suas necessidades de atmosfera de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Qual é a função da atmosfera de sinterização? Controle a Química para Peças Metálicas Superiores

- Que tipo de refratário é necessário para o revestimento da face quente na zona quente de um forno contínuo de hidrogênio? Garanta Estabilidade a Longo Prazo com Alumina de Alta Pureza

- Por que usar gás inerte em fornos de redução de alta temperatura? Domine a produção de pó de carboneto de silício de alto desempenho

- Por que as atmosferas protetoras são necessárias na sinterização? Prevenir a oxidação para peças mais resistentes

- Para que tipos de materiais uma atmosfera de hidrogênio puro é eficaz para sinterização em alta temperatura? Principais conclusões

- Qual é a composição e o papel do ar em atmosferas de fornos controlados? Domine seu processo com controle preciso de gás

- O que é um forno de atmosfera? Um Guia para Aquecimento com Ambiente Controlado