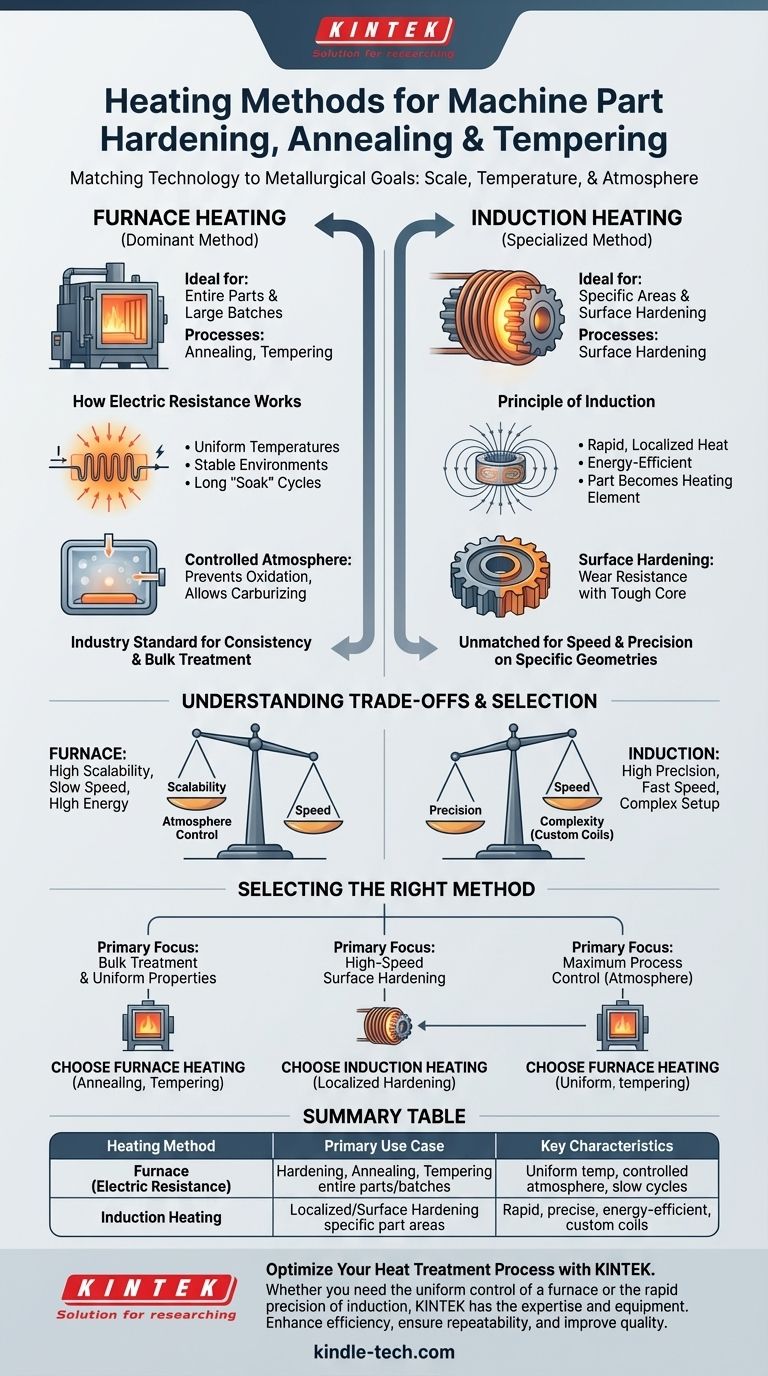

Para a maioria das aplicações industriais, os processos de tratamento térmico de têmpera, recozimento e revenimento dependem do aquecimento por resistência elétrica dentro de um forno de atmosfera controlada. Este método fornece as temperaturas uniformes e os ambientes estáveis necessários para tratar peças de máquinas inteiras. Para aplicações que exigem o tratamento de apenas uma área específica, o aquecimento por indução é uma alternativa comum e altamente eficaz.

A escolha da tecnologia de aquecimento não se trata de encontrar um método superior, mas sim de adequar a tecnologia ao objetivo metalúrgico. A decisão é impulsionada pela temperatura necessária, pela escala do tratamento (a peça inteira versus uma área específica) e pela necessidade de controle atmosférico.

O Método Dominante: Aquecimento em Forno

Para tratar componentes inteiros ou grandes lotes de peças, os fornos são o padrão da indústria. Eles fornecem o calor estável e uniforme essencial para a maioria dos processos de tratamento térmico.

Como Funcionam os Fornos de Resistência Elétrica

Esses fornos operam com um princípio simples: uma corrente elétrica alta é passada através de elementos de aquecimento altamente resistivos. Esses elementos, que podem ser feitos de materiais como ligas de níquel-cromo, carbeto de silício ou molibdênio, ficam incandescentes e aquecem a câmara do forno por radiação e convecção.

A peça ou as peças dentro da câmara absorvem essa energia, permitindo que sua temperatura seja elevada e mantida com alta precisão.

Por Que os Fornos se Destacam no Recozimento e Revenimento

Recozimento e revenimento são definidos pela necessidade de controle preciso da temperatura durante longos períodos. O recozimento, por exemplo, geralmente requer uma longa "imersão" em uma temperatura específica, seguida por um resfriamento muito lento e controlado para atingir a máxima maciez e ductilidade.

Um forno é o ambiente ideal para isso, pois sua massa térmica e elementos de aquecimento controlados fornecem estabilidade e uniformidade em toda a peça de trabalho.

O Papel Crítico de uma Atmosfera Controlada

Muitos processos de têmpera exigem uma atmosfera específica para evitar reações químicas indesejáveis, como oxidação (formação de carepa), ou para introduzir intencionalmente elementos na superfície da peça (como na cementação).

Os fornos podem ser selados e preenchidos com gases inertes, gases reativos ou colocados sob vácuo. Esse controle é fundamental para alcançar as propriedades de superfície finais desejadas e é uma vantagem primária dos tratamentos baseados em forno.

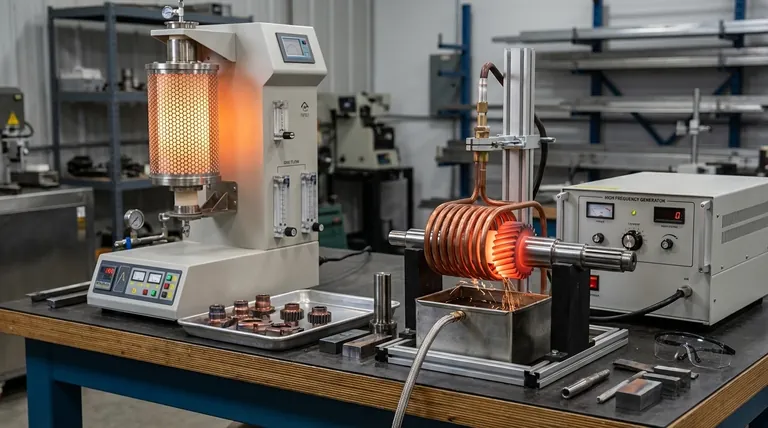

O Método Especializado: Aquecimento por Indução

Quando apenas uma parte de uma peça de máquina precisa ser temperada — como os dentes de uma engrenagem ou a superfície de um eixo — o aquecimento por indução é o método preferido.

O Princípio da Indução

O aquecimento por indução usa um campo magnético alternado potente e de alta frequência gerado por uma bobina de cobre. Quando uma peça condutora (como aço) é colocada dentro desse campo, o campo magnético induz correntes elétricas, conhecidas como correntes parasitas (eddy currents), diretamente dentro da peça.

A própria resistência da peça ao fluxo dessas correntes gera calor intenso, rápido e localizado. A peça em si se torna o elemento de aquecimento.

Aplicações Chave para Têmpera

Esta técnica é incomparável para o endurecimento superficial. Ela pode aquecer a camada superficial de um componente de aço acima de sua temperatura de transformação em questão de segundos. Quando a peça é então imediatamente resfriada (quench), apenas essa fina camada superficial fica dura, enquanto o núcleo permanece mais macio e resistente.

Isso cria um componente altamente resistente ao desgaste na superfície, mas que ainda pode suportar choques e impactos sem fraturar.

Entendendo as Trocas (Trade-offs)

Nenhum método de aquecimento é perfeito para todos os cenários. A escolha envolve trocas claras entre velocidade, custo, precisão e volume.

Aquecimento em Forno: Escalabilidade versus Velocidade

A principal vantagem de um forno é sua capacidade de processar peças grandes e complexas ou lotes inteiros de peças menores simultaneamente. No entanto, aquecer toda a câmara do forno é um processo lento que consome energia significativa. É ideal para processos que exigem ciclos longos e lentos.

Aquecimento por Indução: Precisão versus Complexidade

A indução é incrivelmente rápida e energeticamente eficiente porque aquece apenas a parte necessária da peça de trabalho. Sua principal desvantagem é que requer um design de bobina de indução personalizado para cada geometria de peça específica, tornando a configuração inicial mais complexa e cara.

Selecionando o Método de Aquecimento Correto

Sua escolha final depende inteiramente do resultado desejado para a peça da máquina.

- Se o seu foco principal for tratamento em massa e propriedades uniformes: O aquecimento em forno é o padrão da indústria por sua consistência e capacidade de lidar com grandes lotes para recozimento e revenimento.

- Se o seu foco principal for têmpera superficial de alta velocidade: O aquecimento por indução oferece velocidade, precisão e eficiência energética inigualáveis para tratar áreas específicas e localizadas de uma peça.

- Se o seu foco principal for alcançar o controle máximo do processo: Ambos os métodos oferecem alta precisão, mas o aquecimento em forno proporciona controle superior sobre a atmosfera da peça, o que é crucial para muitas técnicas avançadas de têmpera.

Compreender esses princípios básicos permite que você selecione uma estratégia de aquecimento que engenharia precisamente as propriedades mecânicas desejadas para sua aplicação.

Tabela de Resumo:

| Método de Aquecimento | Caso de Uso Principal | Características Principais |

|---|---|---|

| Forno (Resistência Elétrica) | Têmpera, Recozimento, Revenimento de peças/lotes inteiros | Temperatura uniforme, atmosfera controlada, ideal para ciclos lentos |

| Aquecimento por Indução | Têmpera localizada/superficial de áreas específicas da peça | Rápido, preciso, energeticamente eficiente, requer design de bobina personalizado |

Otimize Seu Processo de Tratamento Térmico com a KINTEK

Escolher a tecnologia de aquecimento correta é fundamental para alcançar as propriedades mecânicas precisas que suas peças de máquinas exigem. Se você precisa do ambiente uniforme e controlado de um forno para recozimento e revenimento, ou da potência rápida e localizada da indução para têmpera superficial, a KINTEK tem a experiência e o equipamento para atender às suas necessidades de laboratório e produção.

Como especialista em equipamentos de laboratório e consumíveis, fornecemos soluções confiáveis que aumentam a eficiência, garantem a repetibilidade e melhoram a qualidade do seu produto final.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir a solução de aquecimento ideal para seu projeto.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia