Não existe um único tipo de forno para tratamento térmico. Em vez disso, os fornos são categorizados por sua temperatura operacional, a atmosfera que utilizam e sua construção física. A distinção mais fundamental é entre fornos de atmosfera convencionais, que operam em ar ou gás controlado, e fornos a vácuo, que fornecem um ambiente altamente controlado e livre de contaminação.

A decisão crítica não é sobre encontrar um "forno de tratamento térmico", mas sobre combinar as capacidades do forno – especificamente seu controle de atmosfera e faixa de temperatura – com os requisitos precisos do seu material e o resultado metalúrgico desejado.

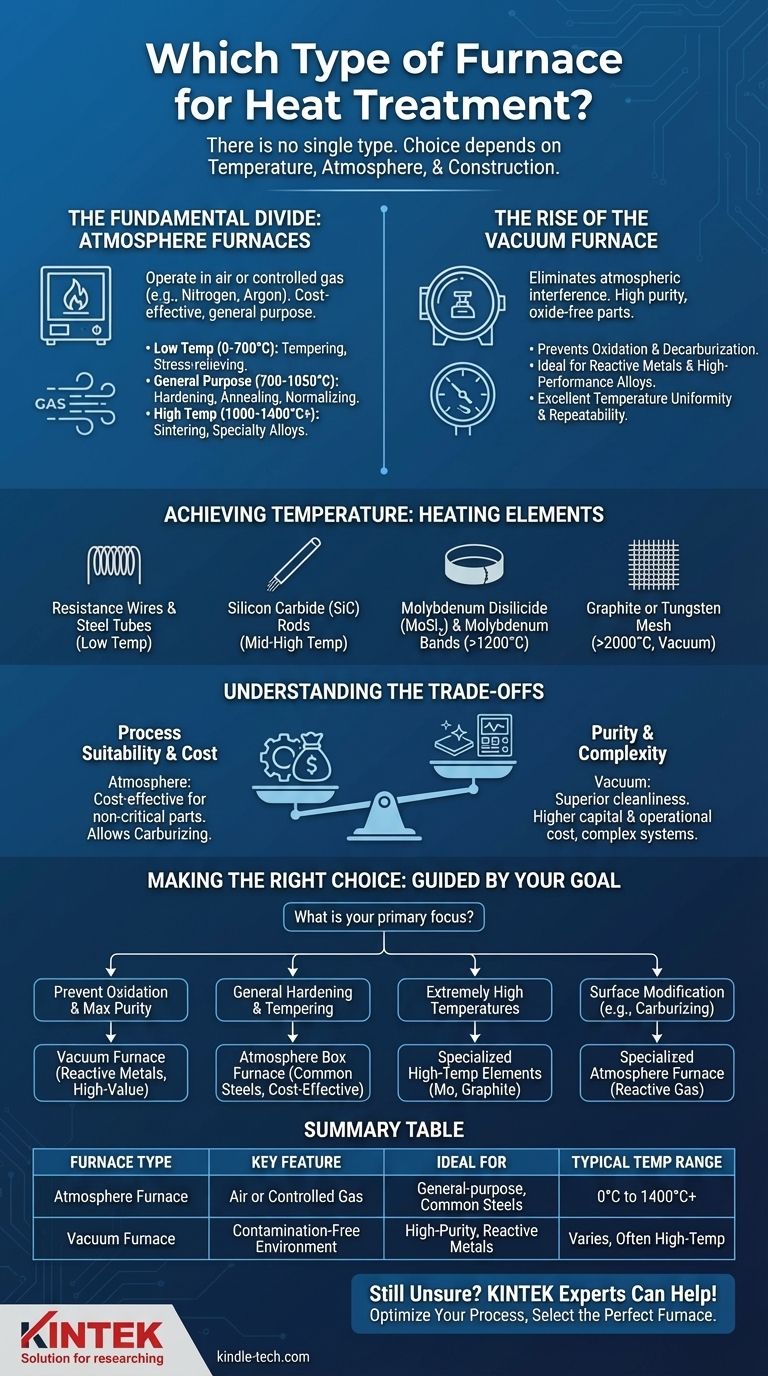

A Divisão Fundamental: Atmosfera vs. Vácuo

A escolha mais importante que você fará é o ambiente de processamento do forno. Este único fator dita a qualidade, pureza e acabamento superficial do componente final.

Fornos de Atmosfera Convencionais

Um forno convencional ou de "atmosfera" é o tipo mais comum e direto. Frequentemente, assume a forma de um forno tipo caixa.

Esses fornos operam em ar ambiente ou com um gás controlado e fluente (como nitrogênio ou argônio) para reduzir a oxidação. Eles são tipicamente classificados por sua faixa de temperatura, que dita sua aplicação:

- Baixa Temperatura (0 a 700°C): Usado para processos como têmpera e alívio de tensões do aço.

- Uso Geral (700 a 1050°C): Adequado para endurecimento, normalização e recozimento de ligas comuns.

- Alta Temperatura (1000 a 1400°C+): Necessário para ligas especiais, sinterização e algumas operações de brasagem.

A Ascensão do Forno a Vácuo

Um forno a vácuo é uma tecnologia mais avançada onde o processo de tratamento térmico ocorre em uma câmara com o ar removido. Este ambiente é definido como estando abaixo de uma atmosfera padrão.

O principal benefício é a eliminação da interferência atmosférica. Ao remover oxigênio e outros gases, os fornos a vácuo previnem a oxidação e a descarbonetação, resultando em peças limpas, brilhantes e livres de óxidos.

Este ambiente de precisão garante excelente uniformidade de temperatura, repetibilidade do processo e confiabilidade, tornando-o ideal para aplicações de alto desempenho na indústria aeroespacial, médica e eletrônica.

Como os Fornos Atingem Diferentes Temperaturas

A temperatura máxima e a eficiência de um forno são ditadas pelo tipo de elemento de aquecimento usado dentro de sua câmara.

Seleção do Elemento de Aquecimento Correto

Diferentes materiais são usados para elementos de aquecimento com base em sua resistência e estabilidade à temperatura.

- Fios de Resistência e Tubos de Aço Inoxidável: Comuns em fornos de baixa temperatura para têmpera e recozimento.

- Barras de Carbeto de Silício (SiC): Uma escolha versátil para fornos de uso geral e de média a alta temperatura.

- Dissiliceto de Molibdênio (MoSi₂) e Bandas de Molibdênio: Usados para aplicações de alta temperatura que exigem aquecimento rápido e excelente estabilidade acima de 1200°C.

- Grafite ou Malha de Tungstênio: Reservados para aplicações de altíssima temperatura ou a vácuo, capazes de exceder 2000°C.

Compreendendo as Compensações

A escolha de um forno envolve o equilíbrio entre os requisitos do processo e as realidades operacionais. Não existe uma opção universalmente superior.

Adequação do Processo vs. Pureza

Embora um forno a vácuo ofereça limpeza superior, nem todo processo exige isso. Têmpera ou recozimento simples de peças não críticas podem frequentemente ser feitos de forma mais econômica em um forno de atmosfera convencional.

Além disso, alguns processos como cementação ou carbonitretação são impossíveis no vácuo. Esses tratamentos exigem fundamentalmente uma atmosfera específica e rica em carbono para introduzir elementos na superfície do material.

Custo e Complexidade

Fornos a vácuo representam um investimento de capital significativamente maior do que fornos de atmosfera. Eles também envolvem subsistemas mais complexos, incluindo bombas de vácuo, vedações e controles avançados.

Essa complexidade se traduz em custos operacionais mais altos e exige conhecimento mais especializado para manutenção e solução de problemas.

Compatibilidade de Materiais

A principal vantagem de um forno a vácuo – prevenir a oxidação – é mais crítica para metais reativos e ligas de alto desempenho. Para muitos aços carbono e de baixa liga comuns, os benefícios podem não justificar o custo adicional.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelo seu objetivo final. Combine a tecnologia do forno com os requisitos específicos do seu processo.

- Se o seu foco principal é prevenir a oxidação e alcançar a máxima pureza do material: Um forno a vácuo é a escolha definitiva, especialmente para metais reativos ou componentes de alto valor.

- Se o seu foco principal é o endurecimento ou têmpera de uso geral de aços comuns: Um forno de atmosfera tipo caixa convencional é frequentemente a solução mais prática e econômica.

- Se o seu foco principal é atingir temperaturas extremamente altas para ligas especiais ou cerâmicas: Você deve selecionar um forno com os elementos de aquecimento de alta temperatura apropriados, como molibdênio ou grafite.

- Se o seu foco principal é um processo de modificação de superfície como a cementação: Você precisa de um forno de atmosfera especializado projetado especificamente para lidar com ambientes de gás reativo controlados.

Em última análise, selecionar o forno certo é uma decisão de engenharia que equilibra a necessidade de qualidade com as restrições de custo e complexidade.

Tabela Resumo:

| Tipo de Forno | Característica Principal | Ideal Para | Faixa de Temperatura Típica |

|---|---|---|---|

| Forno de Atmosfera | Opera em ar ou gás controlado | Endurecimento, têmpera, recozimento de uso geral de aços comuns | 0°C a 1400°C+ |

| Forno a Vácuo | Ambiente livre de contaminação e oxigênio | Aplicações de alta pureza, metais reativos (aeroespacial, médico) | Varia, frequentemente alta temperatura |

Ainda Não Tem Certeza de Qual Forno é o Certo para o Seu Processo de Tratamento Térmico?

Escolher o forno correto é fundamental para alcançar as propriedades de material e a qualidade do produto desejadas. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório ideal, incluindo fornos de atmosfera e a vácuo, adaptados às suas necessidades específicas de material e processo.

Deixe-nos ajudá-lo a:

- Otimizar seu processo de tratamento térmico para resultados superiores.

- Selecionar o forno perfeito com base em suas necessidades de temperatura, atmosfera e material.

- Garantir confiabilidade e repetibilidade em suas operações de laboratório.

Entre em contato conosco hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas