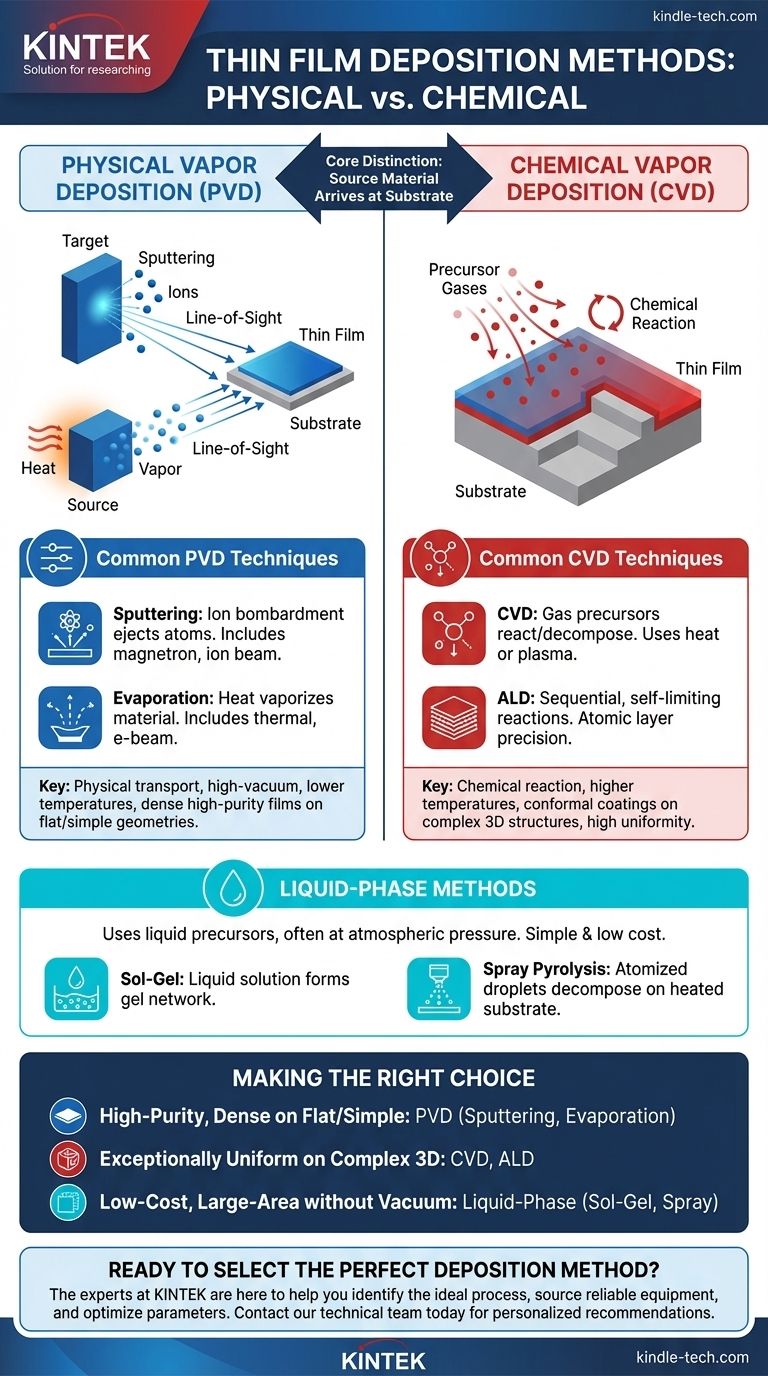

Em resumo, os métodos de deposição de filmes finos são amplamente classificados em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Técnicas específicas incluem pulverização catódica (sputtering) e evaporação (para PVD), deposição de camada atômica (para CVD) e outros métodos como sol-gel e pirólise por spray que utilizam precursores líquidos.

A distinção central reside em como o material do filme chega ao substrato. Métodos físicos transportam um material sólido vaporizado em vácuo, enquanto métodos químicos usam reações químicas a partir de precursores gasosos ou líquidos para formar um filme sólido diretamente na superfície.

Os Dois Pilares da Deposição: Físico vs. Químico

Para realmente entender a deposição de filmes finos, você deve primeiro compreender a diferença fundamental entre suas duas filosofias principais: processos físicos e químicos. Cada abordagem possui mecanismos distintos que determinam as propriedades do filme resultante e as aplicações adequadas.

Deposição Física de Vapor (PVD)

PVD é fundamentalmente um processo mecânico ou térmico. Um material fonte sólido, conhecido como "alvo", é vaporizado em um ambiente de alto vácuo, e os átomos vaporizados viajam e se condensam em um substrato, formando o filme fino.

Pense nisso como um processo de pintura por spray altamente controlado em escala atômica. Como os átomos viajam em linha reta, o PVD é considerado uma técnica de visada direta (line-of-sight).

Técnicas Comuns de PVD

Pulverização Catódica (Sputtering) é um processo onde um alvo é bombardeado com íons de alta energia (tipicamente de um gás como Argônio), que fisicamente ejetam ou "pulverizam" átomos do alvo. Esses átomos ejetados então se depositam no substrato. As técnicas incluem pulverização catódica magnetrônica e pulverização catódica por feixe de íons.

Evaporação usa calor para transformar o material fonte em vapor. Na evaporação térmica, o material é aquecido até derreter e evaporar, enquanto a evaporação por feixe de elétrons (e-beam) usa um feixe de elétrons de alta energia para vaporizar o material fonte com grande precisão.

Deposição Química de Vapor (CVD)

CVD é um processo químico onde o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato para produzir o filme sólido desejado.

Ao contrário do PVD, o CVD não é um processo de visada direta. Os gases precursores podem fluir ao redor de formas complexas, resultando em revestimentos altamente conformais que cobrem uniformemente geometrias intrincadas.

Técnicas Comuns de CVD

O termo CVD em si descreve uma ampla família de processos que variam em pressão e na fonte de energia usada para impulsionar a reação (ex: calor, plasma). É um pilar da indústria de semicondutores.

A Deposição de Camada Atômica (ALD) é uma subclasse altamente avançada de CVD. Ela usa uma sequência de reações químicas auto-limitantes para depositar material uma camada atômica de cada vez, oferecendo precisão incomparável em espessura e uniformidade.

Explorando Métodos de Fase Líquida

Além das técnicas dominantes de vácuo PVD e CVD, uma terceira categoria de métodos químicos utiliza precursores líquidos, muitas vezes à pressão atmosférica ou próxima dela. Estes são valorizados por sua simplicidade e baixo custo.

Deposição Sol-Gel

Este método envolve a criação de um "sol" (uma solução de partículas em nanoescala) que é aplicado a um substrato, muitas vezes por imersão ou rotação (spin coating). O substrato é então aquecido, fazendo com que o líquido evapore e as partículas formem uma rede sólida, semelhante a um gel, que se torna o filme final.

Pirólise por Spray

Nesta técnica, uma solução líquida contendo os constituintes do filme desejado é atomizada em gotículas finas e pulverizada sobre um substrato aquecido. O calor faz com que as gotículas evaporem e os precursores se decomponham, formando um filme sólido na superfície.

Deposição em Banho Químico (CBD)

CBD envolve simplesmente imergir o substrato em uma solução química. Uma reação química controlada dentro da solução faz com que o material desejado precipite lentamente e se deposite na superfície do substrato.

Entendendo as Compensações (Trade-offs)

Nenhum método de deposição único é universalmente superior. A escolha ideal é uma função direta das propriedades do filme necessárias e das restrições da sua aplicação.

Cobertura Conformal vs. Visada Direta

CVD e ALD se destacam na produção de filmes uniformes e conformais em estruturas tridimensionais complexas. Os gases precursores podem atingir todas as superfícies expostas.

Os métodos PVD são de visada direta, tornando-os perfeitos para revestir superfícies planas, mas desafiadores para valas profundas ou geometrias complexas, que podem ser "sombreamento" da fonte.

Temperatura de Deposição

Muitos processos CVD exigem altas temperaturas para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de substratos que podem ser usados, especialmente plásticos ou outros materiais sensíveis à temperatura.

As técnicas PVD, especialmente a pulverização catódica, podem frequentemente ser realizadas em temperaturas muito mais baixas, oferecendo maior flexibilidade com materiais de substrato.

Pureza e Densidade do Filme

Métodos PVD como a pulverização catódica são conhecidos por produzir filmes muito densos e de alta pureza com forte adesão. O processo de bombardeio físico compacta o filme à medida que ele cresce.

Os filmes CVD também são de altíssima pureza, mas sua densidade e microestrutura podem variar mais dependendo da química específica e das condições de processo utilizadas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método correto requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal for revestimentos de alta pureza e densos em geometrias planas ou simples: Os métodos PVD, como pulverização catódica ou evaporação por e-beam, são tipicamente as escolhas mais eficazes e diretas.

- Se seu foco principal for revestimento excepcionalmente uniforme em estruturas 3D complexas: CVD, e particularmente ALD para precisão máxima, são superiores devido ao seu mecanismo de reação de superfície, não dependente de linha de visão.

- Se seu foco principal for revestimento de baixo custo e grande área sem requisitos de alto vácuo: Métodos de fase líquida como sol-gel ou pirólise por spray oferecem uma solução prática e escalável.

Em última análise, entender o mecanismo fundamental — transporte físico versus reação química — é a chave para selecionar a ferramenta certa para seu desafio de engenharia específico.

Tabela de Resumo:

| Categoria do Método | Técnicas Chave | Mecanismo Principal | Ideal Para |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Pulverização Catódica, Evaporação | Transporte físico de sólido vaporizado | Filmes de alta pureza e densos em geometrias planas/simples |

| Deposição Química de Vapor (CVD) | CVD, Deposição de Camada Atômica (ALD) | Reação química a partir de precursores gasosos | Revestimentos conformais em estruturas 3D complexas |

| Métodos de Fase Líquida | Sol-Gel, Pirólise por Spray | Reação química a partir de precursores líquidos | Revestimento de baixo custo e grande área sem alto vácuo |

Pronto para Selecionar o Método de Deposição Perfeito para Seu Projeto?

Escolher a técnica correta de deposição de filme fino é fundamental para alcançar as propriedades e o desempenho do material desejados. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de deposição, quer você precise da precisão do PVD, da conformidade do CVD/ALD ou da simplicidade dos métodos de fase líquida.

Podemos ajudá-lo a:

- Identificar o processo ideal para sua aplicação e substrato específicos.

- Obter equipamentos confiáveis dos principais fabricantes.

- Otimizar seus parâmetros de deposição para resultados superiores.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossa equipe técnica hoje mesmo para obter recomendações personalizadas e garantir o sucesso de sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real