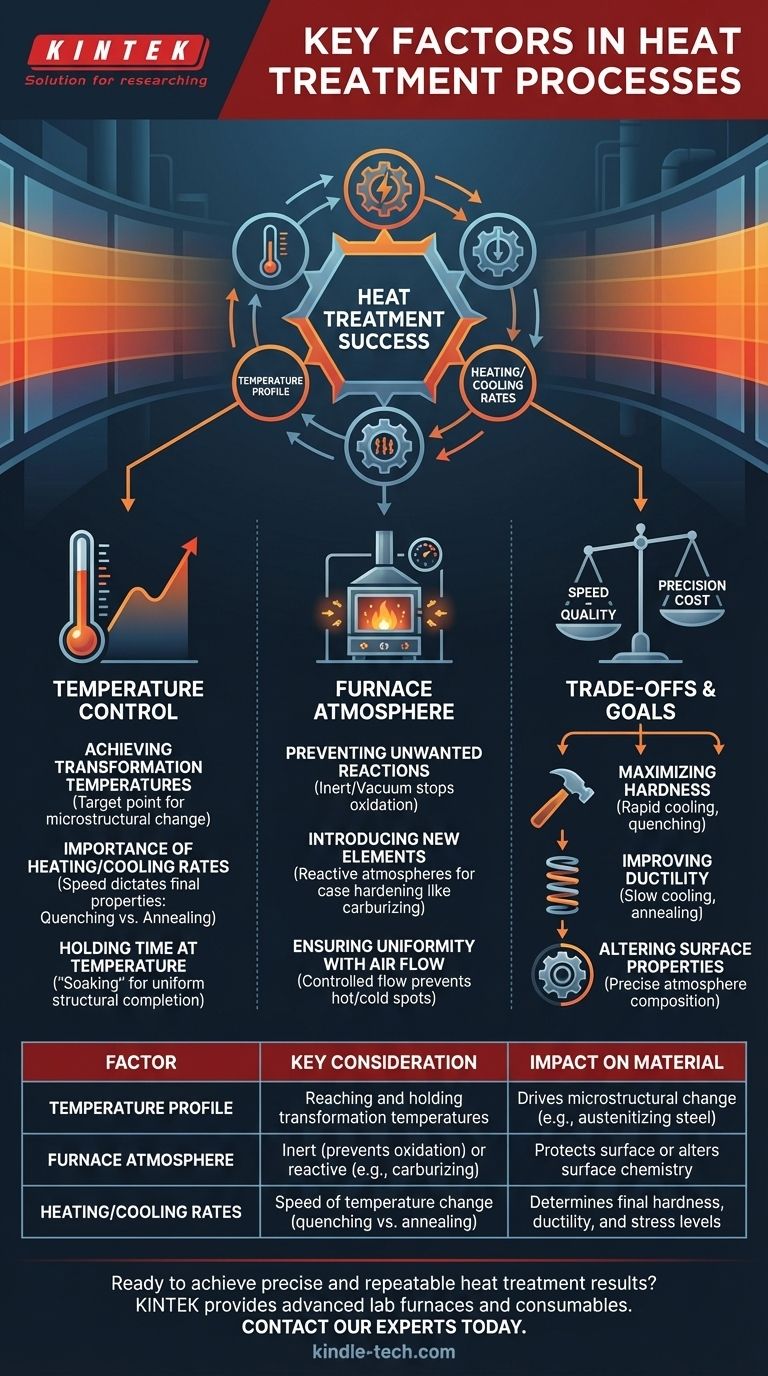

Em qualquer processo de tratamento térmico, os fatores mais críticos a serem considerados são o perfil de temperatura, a atmosfera do forno e as taxas de aquecimento e resfriamento. Esses elementos não são variáveis independentes; eles trabalham juntos para alterar fundamentalmente as propriedades físicas e químicas de um material de maneira controlada e repetível.

O princípio central do tratamento térmico não é simplesmente aquecer um material, mas sim submetê-lo a um ciclo térmico e atmosférico precisamente controlado. O sucesso depende inteiramente do gerenciamento da temperatura, do tempo e da atmosfera para manipular a microestrutura interna do material e alcançar um resultado específico e desejado.

O Papel Central do Controle de Temperatura

A temperatura é o principal motor da mudança na estrutura de um material. Sem controle preciso sobre todo o ciclo térmico, o processo se torna não confiável e a qualidade final é comprometida.

Atingindo as Temperaturas de Transformação

Todo processo de tratamento térmico tem uma temperatura alvo. Este é o ponto em que a estrutura cristalina do material (por exemplo, aço se transformando em austenita) se torna receptiva à mudança.

Atingir esta temperatura uniformemente em toda a peça é o primeiro e mais crítico passo.

A Importância das Taxas de Aquecimento e Resfriamento

A velocidade com que um material é aquecido e, mais importante, resfriado, dita suas propriedades finais. Um resfriamento rápido (têmpera) pode reter uma estrutura dura e quebradiça, enquanto um resfriamento lento (recozimento) permite uma estrutura mais macia e dúctil.

Essas taxas devem ser controladas cuidadosamente para evitar choque térmico, distorção ou rachaduras, ao mesmo tempo em que se alcança a metalurgia alvo.

Tempo de Permanência na Temperatura

Uma vez que o material atinge sua temperatura de transformação, ele deve ser mantido nela por uma duração específica, frequentemente chamada de "imersão". Este tempo de permanência garante que a mudança estrutural esteja completa e uniforme da superfície ao núcleo do componente.

A Atmosfera do Forno: Um Ambiente Reativo

O gás ou mistura de gases que circunda o material dentro do forno não é apenas um detalhe de fundo; é um componente ativo do processo.

Prevenção de Reações Indesejadas

Para muitos processos, o objetivo é impedir que o material reaja com seu ambiente. Uma atmosfera inerte ou a vácuo é usada para interromper a oxidação e a formação de carepa, que de outra forma danificariam a superfície da peça.

Introdução de Novos Elementos

Em processos como cementação ou carbonitretação, a atmosfera do forno é intencionalmente rica em elementos específicos (como carbono ou nitrogênio). Esses elementos se difundem na superfície do material, criando uma camada externa dura e resistente ao desgaste conhecida como "recozimento superficial".

Garantindo Uniformidade com Fluxo de Ar

O fluxo controlado de ar ou gás dentro do forno é essencial para manter temperaturas uniformes e composição atmosférica ao redor de toda a peça. Isso evita pontos quentes ou frios e garante que o tratamento seja aplicado de forma consistente.

Entendendo os Compromissos

Alcançar o tratamento térmico perfeito envolve equilibrar prioridades concorrentes. Sempre há compromissos práticos e econômicos a serem considerados.

Velocidade vs. Qualidade Metalúrgica

Ciclos de aquecimento e resfriamento mais rápidos podem aumentar o rendimento da produção, mas também aumentam o risco de tensões internas, rachaduras ou transformação incompleta. Ciclos mais lentos e deliberados geralmente produzem maior qualidade, mas exigem mais tempo e energia.

Precisão vs. Custo

Alcançar tolerâncias de temperatura extremamente rigorosas (+/- 5°C) e usar atmosferas especializadas requer sensores sofisticados, sistemas de controle e fornos. Essa precisão tem um custo de equipamento e operacional significativamente maior.

Limitações do Equipamento e do Material

Os elementos de aquecimento escolhidos para um forno determinam sua temperatura máxima de operação. Além disso, o próprio material tem limites; exceder sua temperatura máxima recomendada pode danificar permanentemente suas propriedades metalúrgicas, uma condição conhecida como "superaquecimento" ou "queima".

Alinhando os Fatores do Processo com o Seu Objetivo

As configurações específicas de temperatura, tempo e atmosfera são ditadas inteiramente pelo resultado desejado para o material.

- Se seu foco principal for maximizar a dureza: Você precisará de controle preciso sobre altas temperaturas, seguido por uma taxa de resfriamento muito rápida (têmpera).

- Se seu foco principal for melhorar a ductilidade e aliviar o estresse: Você priorizará taxas de aquecimento e resfriamento mais lentas e controladas (recozimento ou normalização).

- Se seu foco principal for alterar apenas as propriedades da superfície: Seu fator crítico será a composição precisa da atmosfera do forno para permitir o endurecimento da superfície.

Dominar a interação desses fatores é a chave para transformar um material bruto em um componente com desempenho previsível, confiável e aprimorado.

Tabela de Resumo:

| Fator | Consideração Chave | Impacto no Material |

|---|---|---|

| Perfil de Temperatura | Atingir e manter as temperaturas de transformação | Impulsiona a mudança microestrutural (ex: austenitização do aço) |

| Atmosfera do Forno | Inerte (previne oxidação) ou reativa (ex: cementação) | Protege a superfície ou altera a química da superfície |

| Taxas de Aquecimento/Resfriamento | Velocidade da mudança de temperatura (têmpera vs. recozimento) | Determina a dureza final, ductilidade e níveis de estresse |

Pronto para alcançar resultados de tratamento térmico precisos e repetíveis em seu laboratório?

Os fatores de temperatura, atmosfera e resfriamento não são apenas variáveis — eles são as alavancas de controle para as propriedades finais do seu material. A KINTEK é especializada em fornecer os fornos de laboratório avançados e consumíveis que você precisa para dominar este processo crítico.

Se seu objetivo é dureza máxima, ductilidade aprimorada ou tratamentos de superfície especializados, nosso equipamento oferece a precisão e a confiabilidade necessárias para P&D e produção.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução de tratamento térmico perfeita para seu laboratório. Entre em contato através do nosso formulário de contato para começar.

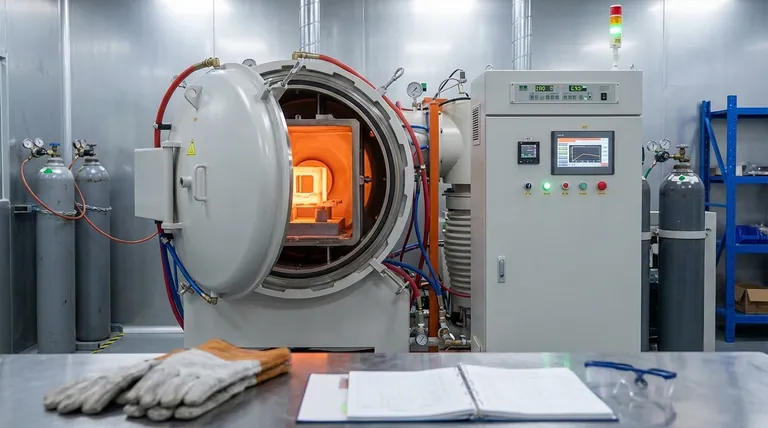

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Pode ocorrer um arco em vácuo? Descubra os Perigos Ocultos dos Sistemas de Vácuo de Alta Tensão

- Qual função um ambiente de vácuo desempenha em um forno de alta temperatura? Protege os testes de ciclo térmico de ligas de Fe-Si

- A fundição a vácuo é melhor do que a centrifugação? Escolha o Processo Certo para o Seu Projeto

- Qual papel os fornos de sinterização industrial de alta temperatura desempenham na formação final do Zirconato de Lantânio?

- Qual é o papel principal do equipamento de Prensagem Isostática a Quente (HIP)? Domine a Consolidação de Alta Densidade para Ligas

- Como funciona a brasagem a vácuo? Obtenha uma união de metais superior e sem fluxo

- Qual é a diferença entre sinterização e fusão? Domine os Processos Térmicos Chave para os Seus Materiais

- Qual é a função de um forno de calcinação na modificação de zeólitas? Aumentar a Adsorção de Amônio para Pesquisa de Laboratório