Em última análise, nem um forno de fluxo ascendente nem um de fluxo descendente é inerentemente melhor. A escolha certa é determinada inteiramente pelo seu local de instalação dentro da sua casa. Os fornos de fluxo ascendente são o tipo mais comum nos EUA simplesmente porque muitas casas são construídas com porões, o local ideal para um design de fluxo ascendente que aproveita a tendência natural do calor de subir.

O debate "fluxo ascendente vs. fluxo descendente" não é sobre qual tecnologia é superior, mas qual configuração corresponde corretamente à tubulação e ao layout da sua casa. Escolher o errado para sua localização levará a uma ineficiência significativa, independentemente da qualidade do forno.

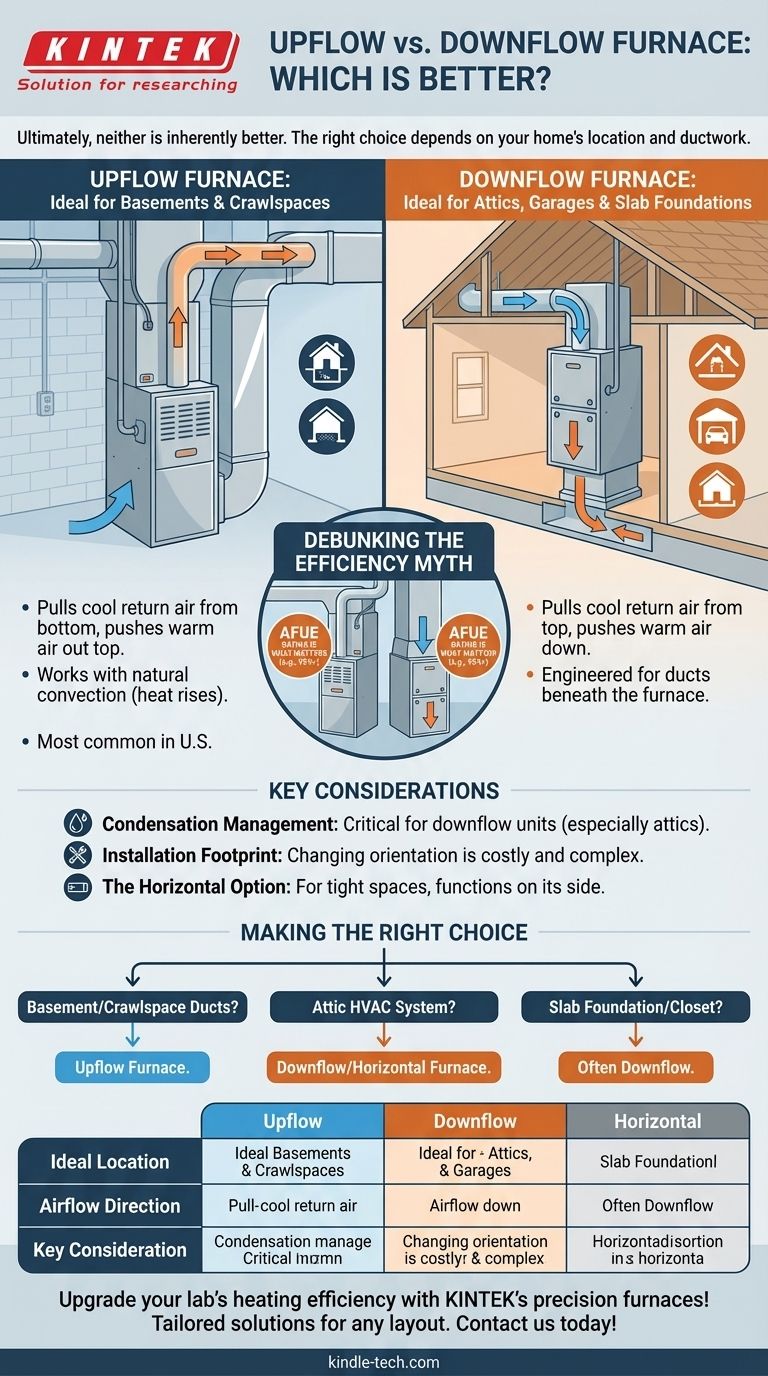

A Diferença Fundamental: Direção do Fluxo de Ar

O nome de cada tipo de forno descreve a direção em que ele move o ar. Compreender este princípio simples é a chave para selecionar a unidade correta para sua casa.

Como Funciona um Forno de Fluxo Ascendente

Um forno de fluxo ascendente puxa o ar de retorno frio pela parte inferior da unidade. Em seguida, ele aquece o ar e empurra o ar quente e condicionado para fora da parte superior, onde é distribuído para a tubulação da sua casa.

Este design funciona com a física, não contra ela. Como o ar quente sobe naturalmente, esta configuração é altamente eficaz quando o forno é colocado no nível mais baixo de uma casa.

Local Ideal para Fluxo Ascendente

O local ideal e mais comum para um forno de fluxo ascendente é um porão ou um espaço de rastejamento. O forno fica no chão e empurra o calor para cima, para os espaços de convivência acima.

Como Funciona um Forno de Fluxo Descendente

Um forno de fluxo descendente, às vezes chamado de forno de contrafluxo, faz exatamente o oposto. Ele puxa o ar de retorno frio da parte superior, aquece-o e, em seguida, empurra o ar quente para baixo, para a tubulação abaixo.

Este design é especificamente projetado para situações em que a tubulação está localizada abaixo do forno, como no chão ou em um espaço de rastejamento, mas o próprio forno não está em um porão.

Local Ideal para Fluxo Descendente

Os fornos de fluxo descendente são necessários para instalações em sótãos, garagens ou armários de serviço no primeiro andar em casas construídas sobre uma laje. Nesses casos, o forno está acima da tubulação que precisa alimentar.

Desmistificando o Mito da Eficiência

Um ponto comum de confusão é se um tipo de forno é mais eficiente em termos de energia do que o outro. A resposta está ligada à aplicação correta, não à tecnologia em si.

Configuração vs. Eficiência Inerente

Embora um forno de fluxo ascendente em um porão aproveite a convecção natural (calor ascendente), a eficiência energética real de um forno moderno é determinada pela sua classificação AFUE, e não pela direção do fluxo de ar.

A Classificação AFUE É O Que Importa

AFUE (Annual Fuel Utilization Efficiency) mede quanto combustível um forno converte em calor utilizável. Um forno com classificação AFUE de 95% converte 95 centavos de cada dólar de combustível em calor para sua casa.

Ambos os modelos de fluxo ascendente e descendente estão disponíveis em classificações de alta eficiência de 95% ou mais. Uma unidade de fluxo descendente de alta eficiência é muito superior a uma unidade de fluxo ascendente de baixa eficiência.

A Verdadeira Fonte de Ineficiência

As maiores perdas de eficiência ocorrem quando o tipo errado de forno é instalado no local errado. Tentar fazer um forno de fluxo ascendente funcionar em um sótão exigiria uma tubulação complexa e ineficiente que anularia quaisquer benefícios potenciais. A instalação adequada é fundamental.

Compreendendo as Trocas

Embora ambos os tipos possam ser altamente eficazes quando instalados corretamente, há algumas considerações práticas a serem lembradas.

Gerenciamento de Condensação em Unidades de Fluxo Descendente

Fornos de alta eficiência produzem condensação como subproduto da combustão. Em uma unidade de fluxo descendente, particularmente em um sótão frio, o gerenciamento desse condensado é crítico para evitar danos causados pela água e problemas operacionais. O sistema de drenagem deve ser instalado perfeitamente.

Espaço de Instalação e Tubulação

Na maioria dos casos, você está substituindo um forno existente por um da mesma orientação. Mudar de uma configuração de fluxo ascendente para uma de fluxo descendente (ou vice-versa) é um grande projeto que requer modificações significativas e caras na tubulação.

A Opção Horizontal

Para espaços muito apertados, como sótãos estreitos ou espaços de rastejamento restritos, um forno horizontal também é uma opção. Ele funciona de forma semelhante, mas fica de lado, puxando o ar de uma extremidade e empurrando-o para fora da outra, tornando-o um solucionador de problemas versátil para layouts únicos.

Fazendo a Escolha Certa para Sua Casa

Esqueça de perguntar qual forno é "melhor" e, em vez disso, pergunte qual o layout da sua casa exige.

- Se sua casa tem um porão ou uma sala de forno no andar principal com tubulação no espaço de rastejamento: Você quase certamente precisará de um forno de fluxo ascendente.

- Se o seu sistema HVAC está localizado no sótão: Você precisará de um forno de fluxo descendente ou horizontal para distribuir adequadamente o calor para os andares abaixo.

- Se sua casa está em uma laje com o forno em um armário: A escolha correta depende de onde as tubulações passam, mas geralmente é uma configuração de fluxo descendente.

Concentre-se em combinar a orientação do forno com sua tubulação e, em seguida, selecione a unidade com a maior classificação AFUE que seu orçamento permitir.

Tabela Resumo:

| Tipo de Forno | Local Ideal | Direção do Fluxo de Ar | Consideração Chave |

|---|---|---|---|

| Forno de Fluxo Ascendente | Porão, Espaço de Rastejamento | Puxa o ar de baixo, empurra o ar aquecido para cima | Aproveita a elevação natural do calor; mais comum em casas com porões |

| Forno de Fluxo Descendente | Sótão, Garagem, Laje | Puxa o ar de cima, empurra o ar aquecido para baixo | Requer gerenciamento preciso de condensado; ideal para instalações em sótãos |

| Forno Horizontal | Espaços apertados (por exemplo, sótãos estreitos) | Fluxo de ar de um lado para o outro | Resolve desafios de layout únicos; versátil para áreas restritas |

Atualize a eficiência de aquecimento do seu laboratório com os fornos de precisão da KINTEK!

Seja qual for a necessidade do seu laboratório – um design horizontal compacto para espaços apertados ou uma configuração de fluxo ascendente/descendente de alto desempenho – a KINTEK oferece soluções confiáveis e energeticamente eficientes, adaptadas ao seu layout e fluxo de trabalho específicos. Nossos fornos são projetados para controle preciso de temperatura, durabilidade e integração perfeita com sua configuração existente.

Entre em contato conosco hoje para discutir as necessidades de aquecimento do seu laboratório e descubra como a KINTEK pode aprimorar suas capacidades de pesquisa e teste. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores