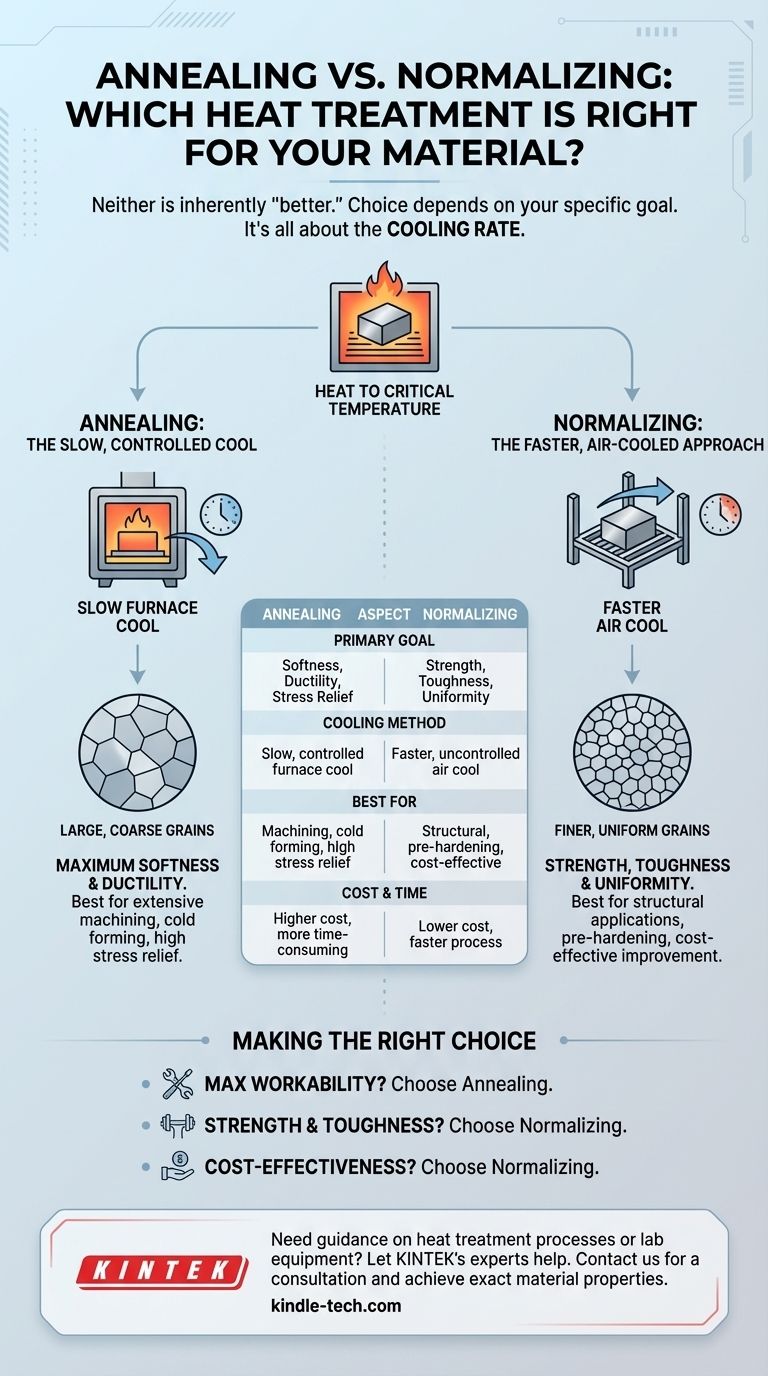

Nem o recozimento nem a normalização são inerentemente "melhores"; são processos de tratamento térmico distintos, projetados para alcançar resultados diferentes. A escolha do processo certo depende inteiramente do seu objetivo para o material. O recozimento é usado para maximizar a maciez, a ductilidade e o alívio de tensões, enquanto a normalização é usada para criar uma estrutura de grão mais uniforme, melhorando a resistência e a tenacidade.

A principal diferença reside no método de resfriamento. O recozimento envolve um resfriamento muito lento e controlado dentro de um forno, enquanto a normalização usa um resfriamento mais rápido e não controlado em ar ambiente.

A Diferença Fundamental: Está Tudo na Taxa de Resfriamento

Ambos os processos começam aquecendo um metal, tipicamente aço, a uma temperatura específica acima do seu ponto crítico, causando uma mudança na sua estrutura cristalina interna. A divergência crucial acontece durante a fase de resfriamento.

Recozimento: O Resfriamento Lento e Controlado

Num processo de recozimento, o material é resfriado a uma taxa muito lenta e cuidadosamente controlada, muitas vezes deixando-o dentro do forno isolado enquanto este arrefece ao longo de muitas horas.

Este resfriamento lento permite que a estrutura interna dos grãos do material se reforme para o seu estado mais estável e de baixa energia. O resultado são grãos grandes e grosseiros, o que equivale à máxima maciez.

Normalização: A Abordagem Mais Rápida, Resfriada a Ar

Na normalização, o material é removido do forno após o aquecimento e deixado a arrefecer em ar parado, à temperatura ambiente.

Esta taxa de resfriamento é significativamente mais rápida do que o resfriamento em forno, mas muito mais lenta do que o têmpera em óleo ou água. Esta velocidade intermédia cria uma estrutura de grão mais fina e uniforme do que o recozimento, o que resulta num material mais duro e resistente.

Como o Resfriamento Afeta as Propriedades do Material

A microestrutura final do aço determina as suas propriedades mecânicas. A escolha entre recozimento e normalização é uma escolha sobre quais propriedades você precisa priorizar.

Objetivo do Recozimento: Máxima Maciez e Ductilidade

O principal objetivo do recozimento é tornar um material o mais macio e trabalhável possível.

Este processo alivia tensões internas de trabalhos anteriores, como usinagem ou soldagem, prevenindo distorções em operações posteriores. Também restaura a ductilidade a materiais que foram "encruados", permitindo conformação ou dobra adicionais sem rachaduras.

Materiais recozidos são ideais para usinagem extensiva, pois a maciez reduz o desgaste da ferramenta e melhora o acabamento superficial.

Objetivo da Normalização: Resistência e Uniformidade

A normalização não visa alcançar a máxima maciez. Seu objetivo é refinar a estrutura de grãos e eliminar inconsistências dentro do aço.

Isso cria um material mais uniforme e previsível com maior resistência e tenacidade do que uma peça recozida. A normalização é frequentemente usada para preparar um material para tratamentos de endurecimento subsequentes ou para melhorar as propriedades mecânicas de forjados e fundidos.

Compreendendo as Compensações

A escolha entre esses processos envolve equilibrar as propriedades do material, o custo e o tempo.

Custo e Tempo

O recozimento é mais caro e demorado. O resfriamento lento no forno ocupa o equipamento por períodos prolongados e consome energia significativa.

A normalização é mais rápida e barata. Simplesmente remover a peça do forno e deixá-la resfriar ao ar é um processo muito mais eficiente, tornando-o a escolha mais econômica quando a maciez total não é necessária.

Grau de Alívio de Tensão

O recozimento proporciona o alívio de tensão mais completo. O resfriamento extremamente lento permite que as tensões internas sejam quase totalmente eliminadas. Isso é crítico para componentes que exigem alta estabilidade dimensional.

A normalização alivia a maioria das tensões internas, mas não é tão completa quanto um recozimento total. Para muitas aplicações, esse nível de alívio de tensão é perfeitamente suficiente.

Dureza e Resistência Finais

Esta é a compensação mais direta. Uma peça recozida será mais macia, mais dúctil e mais fraca. Uma peça normalizada será mais dura, mais forte e menos dúctil.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione o processo que se alinha diretamente com a função pretendida do componente.

- Se o seu foco principal é a máxima trabalhabilidade e alívio de tensões: Escolha o recozimento, pois ele produz o estado mais macio, mais dúctil e com menor tensão para usinagem extensiva ou conformação a frio.

- Se o seu foco principal é refinar a estrutura de grãos para resistência e tenacidade: Escolha a normalização para criar um material uniforme com propriedades mecânicas superiores para aplicações estruturais.

- Se o seu foco principal é a relação custo-benefício para uma melhoria de uso geral: Escolha a normalização, pois ela oferece benefícios significativos em relação ao aço não tratado a um custo menor e em menos tempo do que o recozimento.

Em última análise, compreender o uso final do seu material é a chave para selecionar o tratamento térmico correto.

Tabela Resumo:

| Aspecto | Recozimento | Normalização |

|---|---|---|

| Objetivo Principal | Maximizar maciez, ductilidade e alívio de tensões | Melhorar resistência, tenacidade e uniformidade de grãos |

| Método de Resfriamento | Resfriamento lento e controlado em forno | Resfriamento mais rápido e não controlado ao ar |

| Melhor Para | Usinagem extensiva, conformação a frio, alto alívio de tensões | Aplicações estruturais, melhoria econômica, pré-endurecimento |

| Custo e Tempo | Custo mais alto, mais demorado | Custo mais baixo, processo mais rápido |

Ainda não tem certeza de qual processo de tratamento térmico é o certo para o seu material e aplicação específicos?

Deixe os especialistas da KINTEK guiá-lo. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis precisos necessários para processos de tratamento térmico controlados. Nossas soluções ajudam você a alcançar as propriedades exatas do material – seja máxima maciez ou resistência superior – que seu laboratório ou produção exige.

Entre em contato com nossa equipe hoje para uma consulta personalizada e garanta que seus materiais tenham o desempenho pretendido.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança