Não existe um único processo de tratamento térmico "melhor". A escolha ideal depende inteiramente das propriedades finais que você precisa que o material possua. Cada processo modifica a estrutura cristalina interna do metal — sua microestrutura — para alcançar um resultado específico, como torná-lo mais macio para usinagem ou mais duro para resistência ao desgaste.

O princípio central do tratamento térmico não é encontrar o processo "melhor", mas sim combinar o processo certo com seu objetivo de engenharia específico. Entender se você precisa de dureza, maciez, tenacidade ou uniformidade estrutural é o primeiro e mais crítico passo.

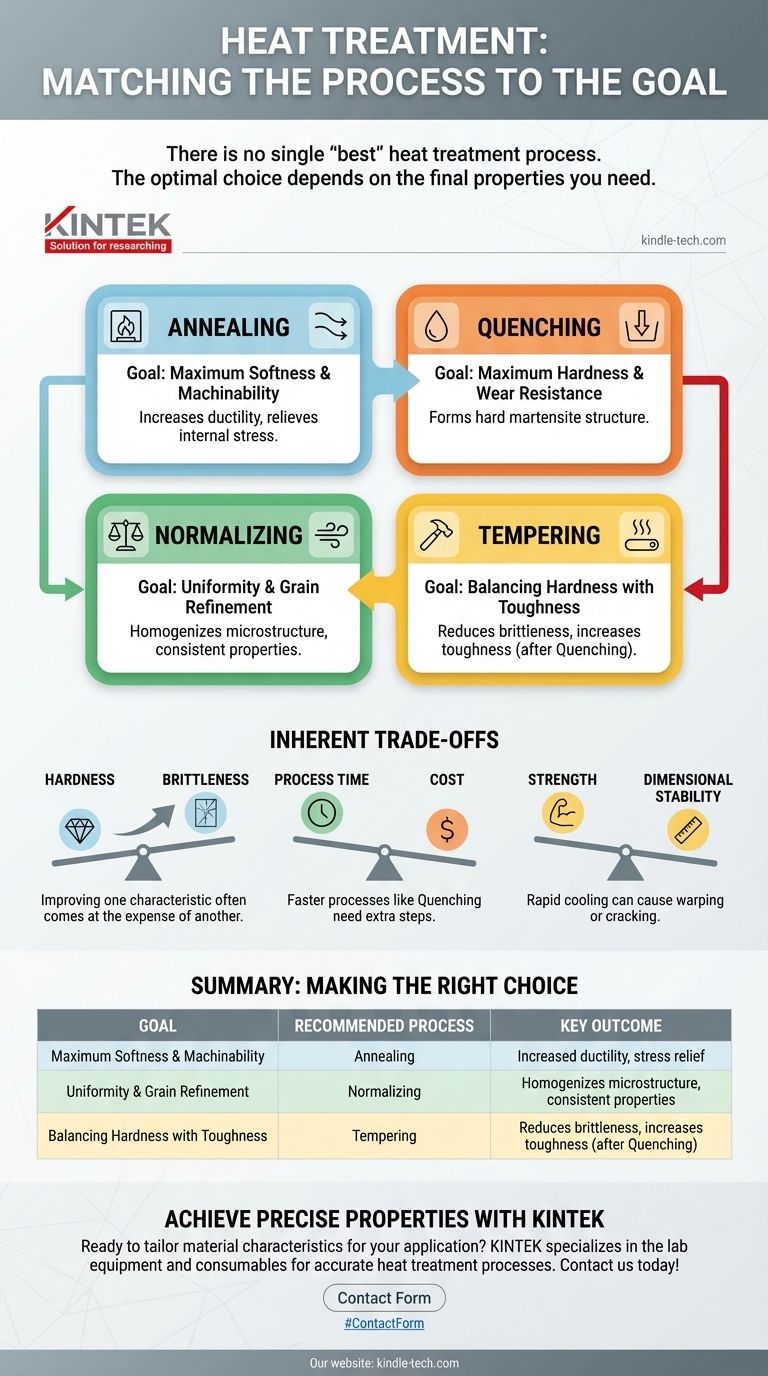

A Natureza Orientada a Objetivos do Tratamento Térmico

O tratamento térmico é melhor compreendido como um conjunto de ferramentas. Cada processo é uma ferramenta especializada projetada para produzir um conjunto distinto de propriedades mecânicas. O processo de seleção começa definindo o uso final do componente.

Objetivo: Máxima Maciez e Usinabilidade (Recozimento)

O Recozimento é um processo que envolve aquecer um metal a uma temperatura específica e depois resfriá-lo muito lentamente.

Este resfriamento lento permite que a microestrutura interna do material se reorganize em seu estado mais estável e de baixa energia.

O resultado principal é uma redução significativa na dureza e um aumento na ductilidade, tornando o metal mais fácil de usinar, formar ou moldar sem fraturar. Também é altamente eficaz no alívio de tensões internas de etapas de fabricação anteriores.

Objetivo: Máxima Dureza e Resistência ao Desgaste (Têmpera)

A Têmpera é o oposto do recozimento em sua fase de resfriamento. O material é aquecido a uma temperatura crítica e depois resfriado com extrema rapidez, submergindo-o em um meio como água, óleo ou salmoura.

Este resfriamento rápido congela uma estrutura cristalina muito dura, frágil e instável chamada martensita.

O objetivo da têmpera é alcançar a máxima dureza superficial, essencial para componentes que devem resistir ao desgaste, abrasão e indentação.

Objetivo: Equilibrar Dureza com Tenacidade (Revenimento)

Uma peça temperada é frequentemente muito frágil para uso prático; ela pode quebrar sob impacto. O Revenimento é um processo secundário realizado após a têmpera para resolver esse problema.

A peça endurecida é reaquecida a uma temperatura mais baixa e mantida por um tempo específico. Este processo alivia algumas tensões internas e permite que a estrutura frágil da martensita se transforme ligeiramente.

O revenimento reduz parte da dureza extrema obtida durante a têmpera, mas, em contrapartida, aumenta significativamente a tenacidade do material — sua capacidade de absorver energia e deformar sem fraturar.

Objetivo: Uniformidade e Refinamento de Grão (Normalização)

A Normalização, assim como o recozimento, envolve aquecer o material e depois resfriá-lo. No entanto, o resfriamento é feito ao ar livre, o que é mais rápido do que o resfriamento lento em forno do recozimento, mas muito mais lento do que a têmpera.

O principal objetivo da normalização é criar uma microestrutura mais uniforme e de grão fino. Este processo é frequentemente usado em materiais que foram forjados ou fundidos para homogeneizar a estrutura e garantir propriedades mecânicas consistentes e previsíveis em toda a peça.

Compreendendo as Compensações Inerentes

A escolha de um processo de tratamento térmico sempre envolve o equilíbrio de propriedades concorrentes. Melhorar uma característica geralmente ocorre à custa de outra.

Dureza vs. Fragilidade

Esta é a compensação mais fundamental. Ao aumentar a dureza de um material (sua resistência a arranhões e indentação), você quase sempre aumenta sua fragilidade (sua tendência a fraturar sem aviso).

Um aço totalmente temperado é excepcionalmente duro, mas pode ser tão frágil quanto vidro. O revenimento é o ato deliberado de trocar uma pequena quantidade dessa dureza para obter uma grande quantidade de tenacidade essencial.

Tempo de Processo vs. Custo

A taxa de resfriamento afeta diretamente o tempo e o custo do processo. O recozimento completo, com seus requisitos de resfriamento lento em forno, pode levar muitas horas ou até dias, tornando-o uma operação mais cara.

A normalização é mais rápida porque resfria no ar ambiente. A têmpera é a mais rápida, mas requer uma etapa adicional de revenimento, adicionando complexidade e tempo ao fluxo de trabalho geral.

Resistência vs. Estabilidade Dimensional

O aquecimento e resfriamento rápidos podem introduzir tensões internas significativas em um componente.

Processos como a têmpera podem fazer com que as peças empenem, distorçam ou até rachem se não forem gerenciados com cuidado. Processos mais lentos, como recozimento e normalização, são muito mais estáveis dimensionalmente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve ser guiada pela aplicação final do componente.

- Se o seu foco principal é preparar uma peça para usinagem extensiva: Escolha o recozimento para alcançar a máxima maciez e aliviar o estresse interno.

- Se o seu foco principal é criar uma superfície resistente ao desgaste para uma ferramenta ou rolamento: Escolha a têmpera, mas sempre siga com o revenimento para evitar falhas catastróficas.

- Se o seu foco principal é um componente estrutural que deve suportar impacto (por exemplo, um eixo ou parafuso): Escolha a têmpera seguida de revenimento para alcançar o equilíbrio ideal de dureza e tenacidade.

- Se o seu foco principal é garantir propriedades mecânicas consistentes após um processo de forjamento: Escolha a normalização para refinar a estrutura de grão e homogeneizar o material.

Em última análise, a seleção do tratamento térmico certo começa não com o processo, mas com uma definição clara do uso final do seu material.

Tabela Resumo:

| Objetivo | Processo Recomendado | Resultado Chave |

|---|---|---|

| Máxima Maciez e Usinabilidade | Recozimento | Aumento da ductilidade, alívio de tensões |

| Máxima Dureza e Resistência ao Desgaste | Têmpera | Forma estrutura de martensita dura |

| Equilibrar Dureza com Tenacidade | Revenimento (após Têmpera) | Reduz a fragilidade, aumenta a tenacidade |

| Uniformidade e Refinamento de Grão | Normalização | Homogeneíza a microestrutura, propriedades consistentes |

Pronto para alcançar as propriedades de material perfeitas para sua aplicação?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para executar processos de tratamento térmico como recozimento, têmpera, revenimento e normalização com precisão e repetibilidade. Seja em P&D, controle de qualidade ou produção, nossas soluções ajudam você a adaptar as características do material — desde dureza e resistência ao desgaste até tenacidade e usinabilidade — para atender aos seus objetivos de engenharia específicos.

Entre em contato hoje usando o formulário abaixo para discutir seus desafios de tratamento térmico e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Que papel o freezer ULT certo desempenha no sucesso de um laboratório? Protegendo Suas Amostras Mais Valiosas

- Quanto tempo dura a pirólise? De Segundos a Dias para Bio-óleo ou Biochar

- Por que o argônio é usado na pulverização catódica? O Gás Ideal para Deposição Eficiente e Pura de Filmes Finos

- Para que são usados os ultracongeladores? Preservação de Amostras Biológicas Críticas por Décadas

- O papel de filtro pode ser usado para separar sólidos de líquidos? Um Guia para uma Filtração Eficaz

- Qual é a temperatura da sinterização do ferro? Alcance a Qualidade de Sínter Ótima para a Sua Fornalha Alta

- Como evaporar o solvente DMSO? Domine Técnicas Suaves de Alto Vácuo para Amostras Sensíveis

- Como funciona o revestimento por pulverização catódica de ouro? Obtenha Filmes Condutores Ultrafinos para MEV