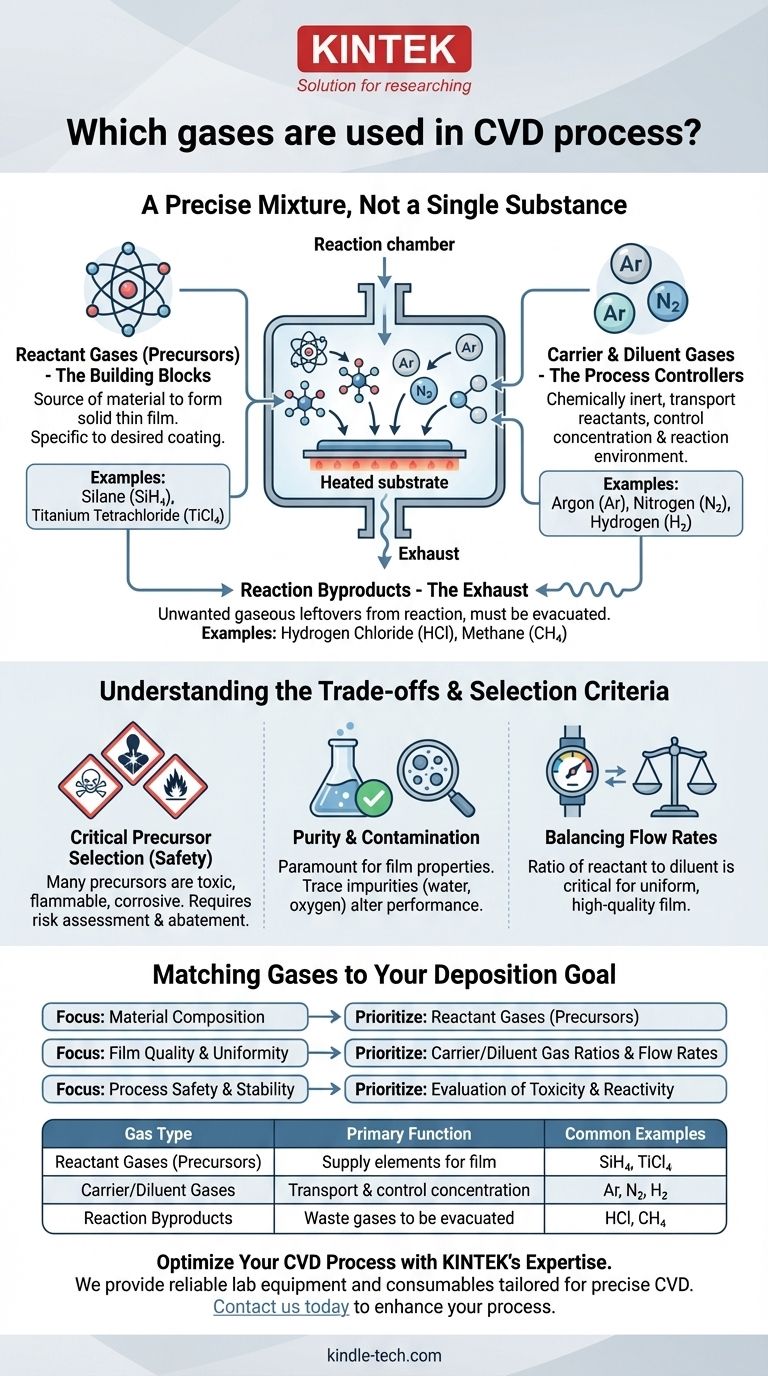

Na Deposição Química de Vapor (CVD), o processo depende de uma mistura precisa de gases, e não de uma única substância. Esta mistura é composta por duas categorias principais: gases reativos, também conhecidos como precursores, que contêm os elementos que formarão o filme sólido, e gases de arraste ou diluentes, que são inertes e usados para transportar os reagentes e controlar o ambiente de reação.

O princípio central a entender é que a escolha do gás é fundamental para todo o processo. Os gases reativos determinam qual material é depositado, enquanto os gases inertes fornecem controle sobre como esse material é depositado, gerenciando a concentração, o fluxo e as taxas de reação.

As Duas Funções Fundamentais dos Gases na CVD

Para entender o processo, você deve reconhecer que diferentes gases desempenham funções distintas e críticas dentro da câmara de reação. Toda a deposição é uma interação cuidadosamente coreografada entre esses tipos de gás.

Gases Reativos (Precursores): Os Blocos de Construção

Os gases reativos são o componente mais crítico, pois são a fonte do material que você pretende depositar. Essas moléculas gasosas contêm os elementos atômicos que formarão o filme fino sólido final no substrato.

Eles são escolhidos especificamente com base no revestimento desejado. Por exemplo, a deposição de silício requer um gás precursor contendo silício, enquanto a deposição de nitreto de titânio requer precursores contendo tanto titânio quanto nitrogênio.

Esses gases são projetados para se decompor ou reagir ao entrar em contato com o substrato aquecido, deixando para trás o material sólido e liberando outros elementos como subprodutos gasosos.

Gases de Arraste e Diluentes: Os Controladores do Processo

Estes são gases quimicamente inertes, como argônio ou nitrogênio, que não participam da reação química principal. Eles servem a duas funções vitais.

Primeiro, eles atuam como transportadores, transportando fisicamente as moléculas de gás reativo da fonte de gás para a câmara de reação e para a superfície do substrato.

Em segundo lugar, eles atuam como diluentes, permitindo que os técnicos controlem com precisão a concentração dos gases reativos. Isso é crucial para gerenciar a taxa de deposição e garantir um filme uniforme e de alta qualidade.

Subprodutos da Reação: A Exaustão

As reações químicas que formam o filme também criam subprodutos gasosos indesejados. Esses gases residuais são dessorvidos da superfície do substrato e devem ser continuamente evacuados da câmara.

A remoção adequada dos subprodutos é essencial para evitar que interfiram no processo de deposição ou sejam incorporados como impurezas no filme em crescimento.

Compreendendo as Compensações e Critérios de Seleção

Escolher os gases certos não é uma tarefa simples. Envolve equilibrar o resultado desejado com considerações práticas e de segurança significativas. Ignorar esses fatores pode levar a resultados ruins ou condições perigosas.

A Natureza Crítica da Seleção de Precursores

A segurança é uma preocupação primordial. Muitos gases precursores altamente eficazes são também altamente tóxicos, inflamáveis ou corrosivos. Os subprodutos potenciais da reação também podem ser perigosos.

Portanto, o processo de seleção deve incluir uma avaliação de risco completa e a implementação de sistemas apropriados de manuseio e mitigação.

Pureza e Contaminação

A pureza tanto dos gases reativos quanto dos gases de arraste é fundamental. Mesmo quantidades vestigiais de contaminantes, como água ou oxigênio, podem ser incorporadas ao filme.

Essas impurezas podem alterar drasticamente as propriedades elétricas, ópticas ou mecânicas do filme, levando à falha do dispositivo ou a um desempenho insatisfatório.

Equilibrando as Taxas de Fluxo

A proporção de gás reativo para gás diluente é um parâmetro crítico do processo que influencia diretamente a qualidade do filme.

Se a concentração do reagente for muito alta, as reações podem ocorrer na fase gasosa antes de atingir o substrato, criando partículas que resultam em um revestimento áspero ou pulverulento. Se for muito baixa, a taxa de deposição será impraticavelmente lenta.

Combinando Gases com Seu Objetivo de Deposição

Seu objetivo específico dita como você deve priorizar sua estratégia de seleção e controle de gases.

- Se seu foco principal for a composição do material: Sua escolha de gases reativos (precursores) é a decisão mais crítica, pois eles fornecem diretamente os elementos para o filme.

- Se seu foco principal for a qualidade e uniformidade do filme: As taxas de fluxo e as proporções dos gases de arraste e diluentes são primordiais para controlar a cinética da reação e garantir uma deposição uniforme.

- Se seu foco principal for a segurança e estabilidade do processo: A toxicidade e reatividade potenciais tanto dos gases precursores quanto de seus subprodutos devem ser cuidadosamente avaliadas e gerenciadas.

Em última análise, dominar a mistura de gases é a chave para controlar o resultado e a qualidade de qualquer processo CVD.

Tabela Resumo:

| Tipo de Gás | Função Principal | Exemplos Comuns |

|---|---|---|

| Gases Reativos (Precursores) | Fornecem elementos para formar o filme sólido | Silano (SiH₄), Tetracloreto de Titânio (TiCl₄) |

| Gases de Arraste/Diluentes | Transportam reagentes e controlam a concentração | Argônio (Ar), Nitrogênio (N₂), Hidrogênio (H₂) |

| Subprodutos da Reação | Gases residuais a serem evacuados da câmara | Cloreto de Hidrogênio (HCl), Metano (CH₄) |

Otimize Seu Processo CVD com a Expertise da KINTEK

Escolher a mistura de gases correta é fundamental para alcançar filmes finos uniformes e de alta qualidade. A KINTEK é especializada em fornecer equipamentos de laboratório confiáveis e consumíveis adaptados para a Deposição Química de Vapor precisa. Nossas soluções ajudam você a gerenciar a entrega de precursores, as taxas de fluxo de gás e os protocolos de segurança de forma eficaz.

Se você está depositando silício, nitreto de titânio ou outros materiais avançados, podemos apoiar suas necessidades laboratoriais com equipamentos projetados para estabilidade e pureza.

Entre em contato conosco hoje para discutir como podemos aprimorar seu processo CVD e garantir resultados de deposição ideais.

Guia Visual

Produtos relacionados

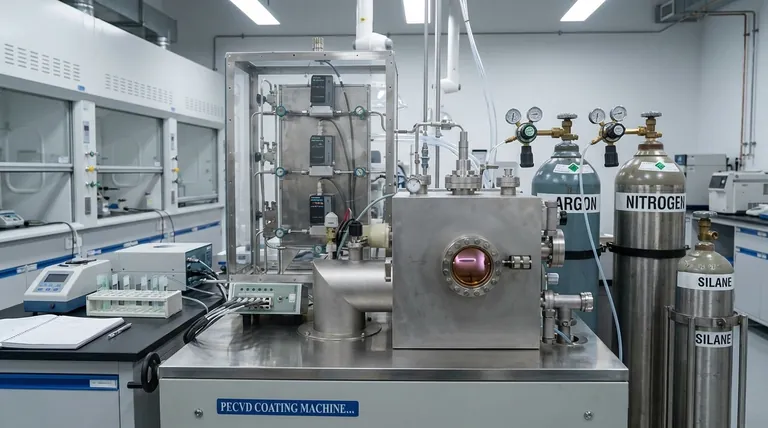

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais