Em essência, a sinterização por micro-ondas é utilizada principalmente para cerâmicas e, em menor grau, para pós metálicos e compostos específicos. A tecnologia é mais eficaz para materiais que podem absorver eficientemente a energia de micro-ondas, incluindo uma ampla gama de óxidos, nitretos e carbonetos como óxido de alumínio, nitreto de silício e óxido de zircônio, bem como materiais eletrônicos como cerâmicas piezoelétricas PZT.

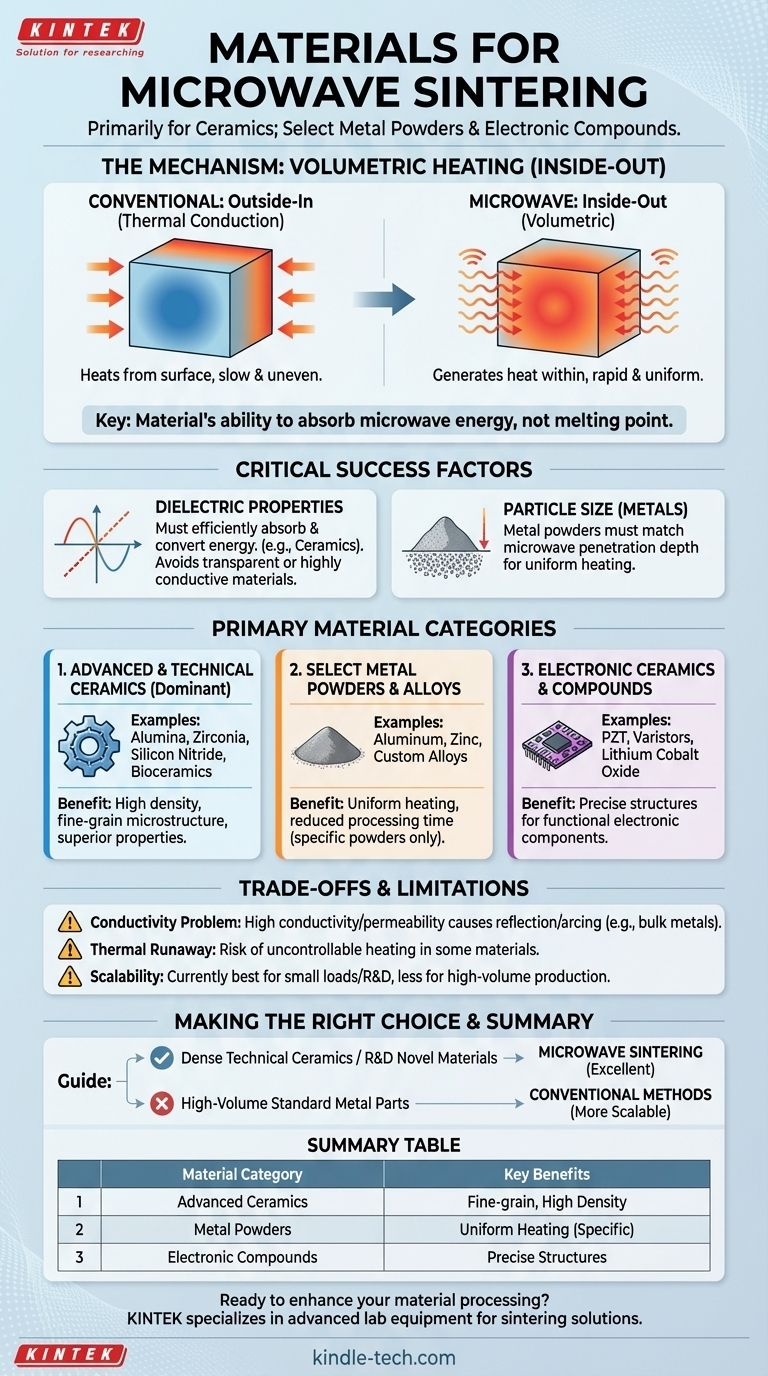

Enquanto a sinterização convencional aquece os materiais de fora para dentro, a sinterização por micro-ondas os aquece volumetricamente de dentro para fora. Esta diferença fundamental explica por que a seleção do material não se trata do ponto de fusão, mas da capacidade do material de interagir e absorver a energia de micro-ondas.

Como o Processo Dicta a Escolha do Material

A sinterização por micro-ondas não é um substituto universal para os métodos tradicionais. Seu mecanismo de aquecimento exclusivo a torna altamente adequada para alguns materiais e impraticável para outros. O processo de seleção é governado pela física, não apenas pela temperatura.

O Princípio do Aquecimento Volumétrico

Ao contrário de um forno convencional que depende da condução térmica de elementos de aquecimento externos, a sinterização por micro-ondas usa radiação de micro-ondas para gerar calor diretamente dentro do material.

Este aquecimento interno, ou volumétrico, leva a uma distribuição de temperatura muito mais rápida e uniforme, desde que o material seja receptivo às micro-ondas. Isso pode reduzir significativamente o tempo de processamento e o consumo de energia.

A Importância das Propriedades Dielétricas

A adequação de um material para sinterização por micro-ondas depende de suas propriedades dielétricas – como ele se comporta em um campo elétrico. Materiais que podem absorver eficientemente a energia de micro-ondas e convertê-la em calor são excelentes candidatos.

Por outro lado, materiais que são transparentes às micro-ondas (como alguns polímeros puros) não aquecerão, enquanto materiais que são altamente condutores (como metais em massa) refletirão as micro-ondas, impedindo-as de penetrar e aquecer o núcleo.

O Papel do Tamanho da Partícula

As micro-ondas só podem penetrar uma certa distância em um material condutor. Por esta razão, a sinterização por micro-ondas de metais requer pós com um tamanho de partícula semelhante à profundidade de penetração das micro-ondas.

Isso garante que a energia possa ser absorvida por todo o compacto de pó, em vez de apenas na superfície, permitindo um aquecimento uniforme e uma densificação bem-sucedida.

Principais Categorias de Materiais para Sinterização por Micro-ondas

Com base nesses princípios, os materiais preparados por sinterização por micro-ondas se enquadram em algumas categorias principais.

Cerâmicas Avançadas e Técnicas

Esta é a aplicação mais comum e bem-sucedida. O processo é excelente para produzir cerâmicas densas e de alta qualidade com microestruturas de grãos finos, o que melhora suas propriedades mecânicas.

Exemplos chave incluem:

- Óxido de Alumínio (Alumina)

- Óxido de Zircônio (Zircônia)

- Nitreto de Silício e Carboneto de Silício

- Nitreto de Alumínio

- Biocerâmicas (onde o tamanho de grão fino é crítico)

Metais e Ligas Selecionados

Embora os metais em massa sejam maus candidatos, pós metálicos específicos podem ser sinterizados eficazmente. Alumínio e zinco são exemplos notáveis. Ligas únicas também podem ser criadas misturando diferentes pós metálicos.

O principal desafio continua sendo gerenciar a alta condutividade e evitar a reflexão de micro-ondas.

Cerâmicas e Compostos Eletrônicos

O aquecimento preciso e rápido da sinterização por micro-ondas é ideal para criar componentes eletrônicos funcionais onde estruturas cristalinas específicas são essenciais.

Exemplos incluem:

- Cerâmicas piezoelétricas PZT (Titanato Zirconato de Chumbo)

- Varistores

- Óxido de Lítio Cobalto

- Óxido de Vanádio

Compreendendo as Vantagens e Limitações

Embora poderosa, a sinterização por micro-ondas não está isenta de desafios. Compreender suas limitações é crucial para uma aplicação bem-sucedida.

O Problema da Condutividade e Permeabilidade

Como mencionado, materiais com alta condutividade elétrica ou alta permeabilidade magnética são difíceis de processar. Eles tendem a refletir as micro-ondas, levando a um aquecimento ineficiente ou arcos. Esta é a principal razão pela qual a sinterização por micro-ondas não é amplamente utilizada para uma vasta gama de metais.

Risco de Fuga Térmica

Alguns materiais tornam-se significativamente mais absorventes de energia de micro-ondas à medida que sua temperatura aumenta. Isso pode criar um ciclo de feedback conhecido como fuga térmica, onde o aquecimento acelera incontrolavelmente, potencialmente causando defeitos, fusão ou danos ao equipamento.

Capacidade e Escalabilidade

A maioria dos sistemas atuais de sinterização por micro-ondas são projetados para pequenas cargas, frequentemente processando apenas uma peça por vez. Isso limita a produtividade geral e pode tornar o processo menos econômico para fabricação de alto volume em comparação com o processamento em lote em fornos convencionais.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar a sinterização por micro-ondas depende do seu material específico e do resultado desejado.

- Se o seu foco principal é criar cerâmicas técnicas densas e de grãos finos: A sinterização por micro-ondas é uma excelente escolha, oferecendo velocidade superior e propriedades de material aprimoradas.

- Se o seu foco principal é a produção de alto volume de peças metálicas padrão: A prensagem e sinterização convencional ou a moldagem por injeção de metal são quase sempre mais escaláveis e econômicas.

- Se o seu foco principal é pesquisa e desenvolvimento de novos materiais: O mecanismo de aquecimento exclusivo torna a sinterização por micro-ondas uma ferramenta poderosa para processar materiais difíceis de densificar com métodos tradicionais.

A escolha do método de sinterização correto começa com a compreensão de como a fonte de energia interage com o seu material.

Tabela Resumo:

| Categoria de Material | Exemplos Chave | Principais Benefícios |

|---|---|---|

| Cerâmicas Avançadas | Alumina, Zircônia, Nitreto de Silício | Estrutura de grão fino, densidade superior, propriedades mecânicas aprimoradas |

| Pós Metálicos | Alumínio, Zinco, ligas personalizadas | Aquecimento uniforme, tempo de processamento reduzido para pós específicos |

| Compostos Eletrônicos | PZT, Varistores, Óxido de Lítio Cobalto | Estruturas cristalinas precisas, ideal para componentes eletrônicos funcionais |

Pronto para aprimorar o processamento de seus materiais com sinterização por micro-ondas?

A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, incluindo soluções para sinterização de cerâmicas avançadas, pós metálicos e materiais eletrônicos. Nossa experiência pode ajudá-lo a alcançar tempos de processamento mais rápidos, densidade de material superior e microestruturas de grãos finos.

Entre em contato conosco hoje para discutir como nossas soluções de sinterização podem atender às suas necessidades específicas de laboratório e impulsionar sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural