Em sua essência, a sinterização é um processo de fabricação térmica. Ela usa calor — e frequentemente pressão — para compactar um material em pó e fundir suas partículas individuais em uma massa sólida única. Criticamente, isso é alcançado a uma temperatura abaixo do ponto de fusão do material, o que significa que ele nunca se torna líquido.

A sinterização não é um processo de fusão; é um processo de difusão em estado sólido. Ela permite a criação de componentes densos e fortes a partir de pós, o que é especialmente vital para materiais com pontos de fusão impraticavelmente altos.

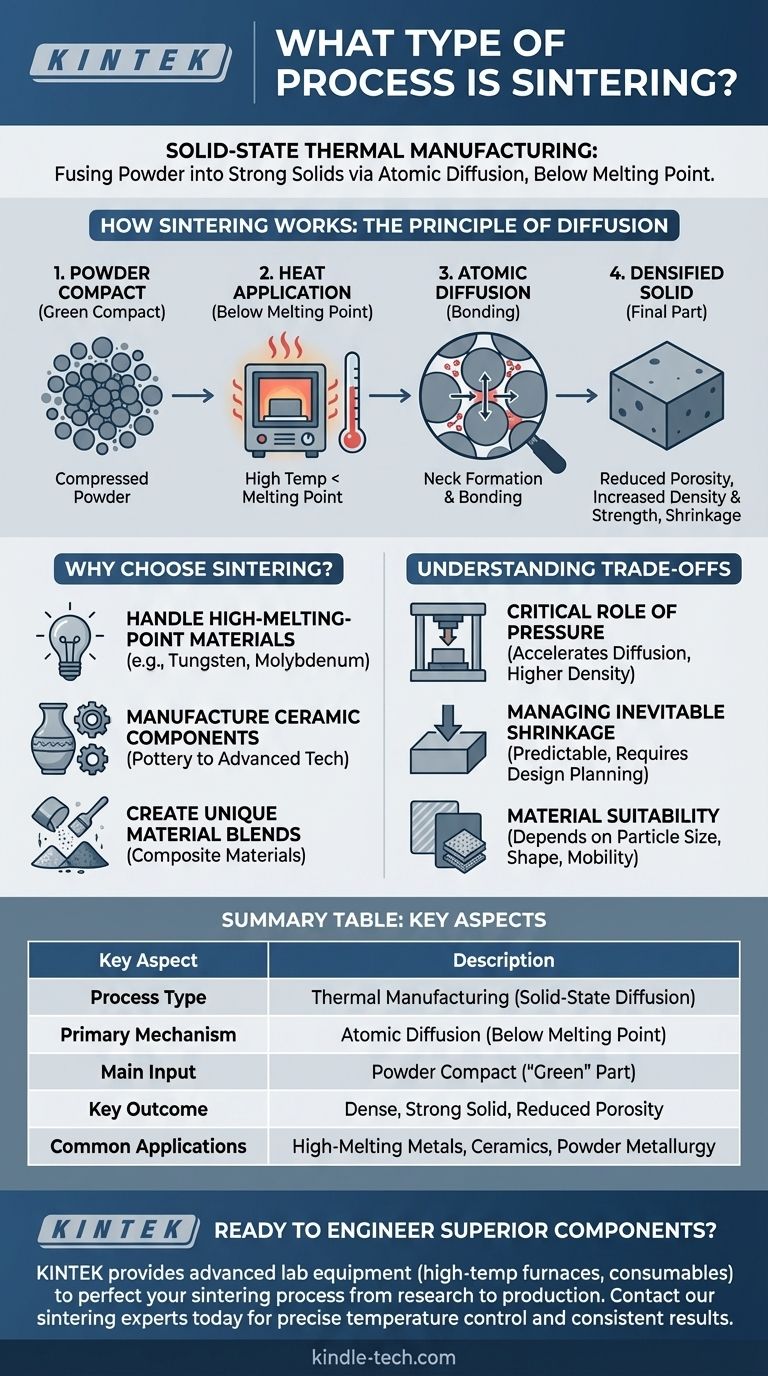

Como a Sinterização Funciona: O Princípio da Difusão

A sinterização transforma um pó solto em um objeto coerente, incentivando os átomos a se moverem e se ligarem através das fronteiras das partículas.

O Ponto de Partida: Um Compacto de Pó

O processo começa com um pó fino do material desejado, como um metal ou uma cerâmica. Este pó é frequentemente primeiro comprimido mecanicamente em uma forma desejada, um estágio conhecido como criação de um "compacto verde".

Aplicação de Calor Abaixo do Ponto de Fusão

O compacto verde é então aquecido em um forno controlado. A temperatura é elevada o suficiente para energizar os átomos dentro das partículas, mas é mantida estritamente abaixo do ponto de liquefação.

Difusão Atômica nas Fronteiras das Partículas

Este calor aplicado dá aos átomos energia suficiente para migrar, ou difundir, através das superfícies onde as partículas de pó individuais se tocam. À medida que os átomos se movem para preencher as lacunas e poros microscópicos entre as partículas, eles formam fortes ligações metálicas ou covalentes.

O Resultado: Um Sólido Densificado

Este movimento atômico efetivamente "solda" as partículas em nível microscópico. O processo elimina a porosidade, fazendo com que o material encolha e se torne significativamente mais denso, forte e durável.

Por Que Escolher a Sinterização em Vez da Fusão?

Embora a fusão e a fundição sejam um método de fabricação comum, a sinterização oferece vantagens únicas que a tornam essencial para aplicações específicas.

Manuseio de Materiais com Alto Ponto de Fusão

A sinterização é o processo ideal para materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio. A fusão desses metais requer imensa energia e equipamentos especializados, tornando a sinterização uma escolha muito mais prática e econômica.

Fabricação de Componentes Cerâmicos

Praticamente todas as cerâmicas modernas, desde a olaria e porcelana até as cerâmicas técnicas avançadas, são produzidas por sinterização. O processo transforma argila quebradiça ou pré-formas de pó em produtos finais duros e resilientes.

Criação de Misturas de Materiais Únicas

A metalurgia do pó, que depende da sinterização, permite aos fabricantes combinar diferentes tipos de materiais que não se misturariam facilmente em estado fundido. Isso torna possível criar materiais compósitos com propriedades personalizadas.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a sinterização é um processo preciso com fatores que devem ser cuidadosamente gerenciados para um resultado bem-sucedido.

O Papel Crítico da Pressão

Embora o calor impulsione a difusão, a pressão é frequentemente aplicada simultaneamente. Essa pressão aumenta a área de contato entre as partículas, o que acelera o processo de difusão e ajuda a alcançar uma densidade final mais alta de forma mais eficiente.

Gerenciando o Encolhimento Inevitável

À medida que os poros entre as partículas são eliminados, o componente geral encolherá. Este encolhimento é previsível, mas deve ser calculado com precisão e levado em consideração no projeto inicial do molde para garantir que a peça final atenda às especificações dimensionais.

Adequação do Material

Nem todos os materiais sinterizam igualmente bem. A eficácia do processo depende de fatores como tamanho da partícula, forma e mobilidade atômica intrínseca do material.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização não é uma solução universal, mas é uma ferramenta indispensável quando usada para a aplicação correta.

- Se o seu foco principal é trabalhar com metais de alto desempenho como o tungstênio: A sinterização é o método mais eficiente e, muitas vezes, o único viável para formar peças densas e sólidas.

- Se o seu foco principal é produzir qualquer tipo de componente cerâmico duro: A sinterização é a etapa fundamental e não negociável que proporciona integridade estrutural e dureza.

- Se o seu foco principal é a produção em massa de peças metálicas pequenas e complexas: A metalurgia do pó usando sinterização é um método extremamente econômico para criar componentes com forma final e mínimo desperdício.

Ao entender a sinterização como um processo de fusão em estado sólido, você pode projetar materiais robustos que são simplesmente impossíveis de formar por meio da fusão convencional.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Fabricação térmica (difusão em estado sólido) |

| Mecanismo Primário | Difusão atômica abaixo do ponto de fusão do material |

| Entrada Principal | Compacto de pó (peça "verde") |

| Resultado Chave | Peça sólida densa e forte com porosidade reduzida |

| Aplicações Comuns | Metais com alto ponto de fusão (tungstênio, molibdênio), cerâmicas, metalurgia do pó |

Pronto para Projetar Componentes Superiores com Sinterização?

A sinterização é a chave para criar peças fortes e complexas a partir de metais e cerâmicas de alto desempenho. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e os consumíveis de que você precisa para aperfeiçoar seu processo de sinterização, da pesquisa à produção.

Fornecemos fornos de alta temperatura e materiais essenciais para laboratórios e fabricantes que trabalham com metalurgia do pó e cerâmicas avançadas. Deixe nossa experiência ajudá-lo a alcançar controle preciso de temperatura e resultados consistentes.

Entre em contato com nossos especialistas em sinterização hoje para discutir como podemos apoiar seus objetivos específicos de material e aplicação.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas