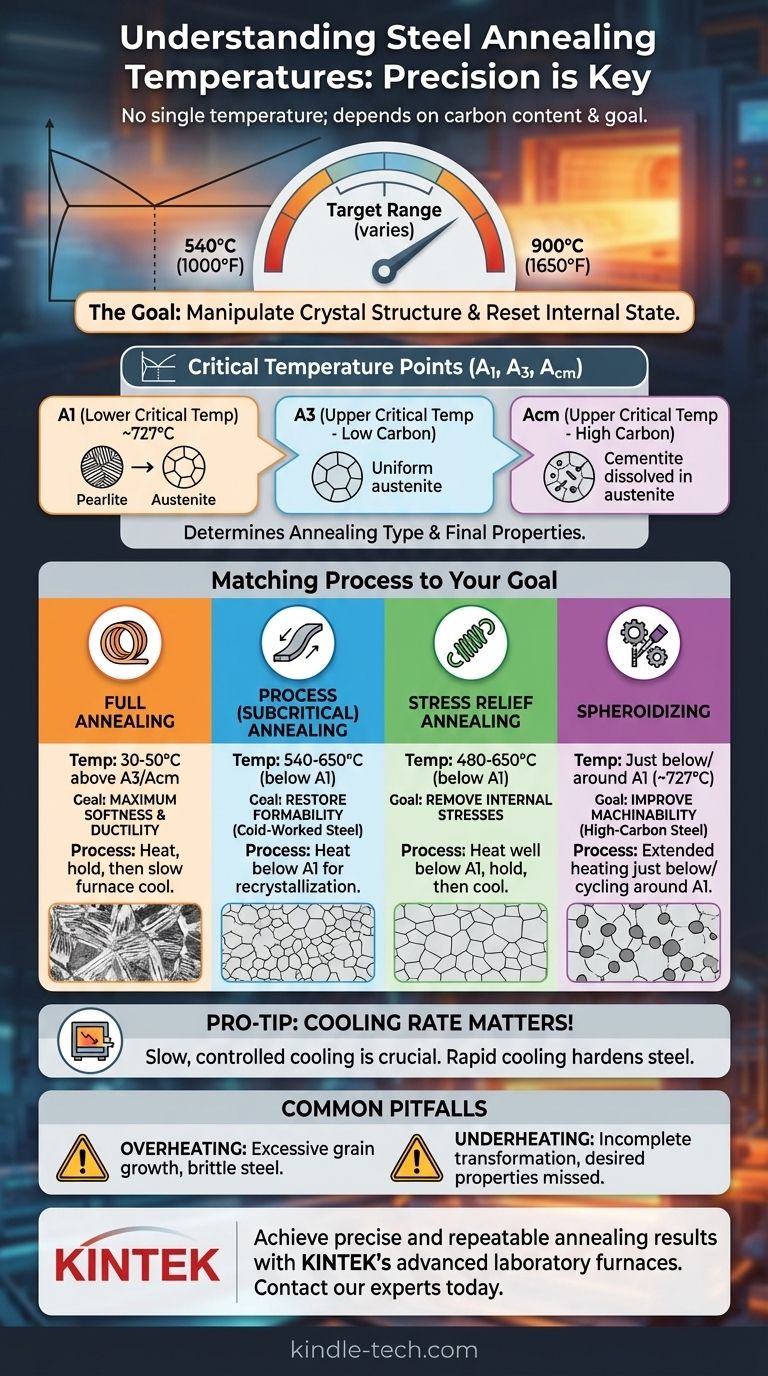

Não existe uma única temperatura para recozer o aço. A temperatura correta é um cálculo preciso baseado inteiramente no teor específico de carbono do aço e no resultado desejado, geralmente caindo entre 540°C e 900°C (1000°F a 1650°F). Para um recozimento total, o alvo é geralmente 30-50°C (50-90°F) acima da temperatura crítica superior do aço (A3 ou Acm).

O ponto crucial é que a temperatura de recozimento não é uma receita genérica; é uma intervenção direcionada para manipular a estrutura cristalina interna do aço. Para selecionar a temperatura correta, você deve primeiro identificar a composição química do seu aço e, em seguida, definir a propriedade específica — como maciez máxima ou alívio de tensões — que você precisa alcançar.

Por que a Temperatura é o Fator Crítico no Recozimento

O recozimento é fundamentalmente um processo de aquecimento e resfriamento lento e controlado, projetado para "reiniciar" a estrutura interna do aço. O objetivo é torná-lo mais macio, mais dúctil e mais fácil de usinar ou conformar. Essa transformação é regida por pontos de temperatura críticos exclusivos para cada tipo de aço.

O Papel das Temperaturas Críticas (A1, A3, Acm)

O comportamento do aço durante o tratamento térmico é ditado pelo seu diagrama de fase. Os limites mais importantes neste diagrama são as temperaturas críticas.

- A1 (Temperatura Crítica Inferior): Cerca de 727°C (1340°F), esta é a temperatura na qual a estrutura de perlita começa a se transformar em austenita durante o aquecimento.

- A3 (Temperatura Crítica Superior): Para aços com menos de 0,77% de carbono, esta é a temperatura na qual a transformação para uma estrutura cristalina de austenita uniforme e monofásica é concluída.

- Acm (Temperatura Crítica Superior): Para aços com mais de 0,77% de carbono, esta é a temperatura na qual toda a cementita se dissolve na austenita.

Saber se a sua temperatura alvo está acima ou abaixo desses pontos determina o tipo de recozimento que você está realizando e as propriedades finais do material.

O Objetivo: Uma Microestrutura Controlada

Aquecer o aço altera sua estrutura cristalina. Um recozimento total requer aquecimento acima de A3 ou Acm para criar uma estrutura totalmente austenítica, que apaga os efeitos do endurecimento por trabalho anterior ou tratamento térmico inadequado.

O subsequente resfriamento lento permite que os cristais se reformem de maneira altamente ordenada e sem tensões, geralmente resultando em uma estrutura de perlita grosseira. Essa nova estrutura é o que confere ao aço sua alta ductilidade e baixa dureza.

Combinando o Processo de Recozimento com o Seu Objetivo

O termo "recozimento" pode se referir a vários processos distintos, cada um com uma faixa de temperatura e um propósito diferentes.

Recozimento Total (Full Annealing)

Este é o processo mais comum, usado para alcançar o estado mais macio possível. O aço é aquecido aproximadamente 30-50°C (50-90°F) acima de sua temperatura A3 ou Acm, mantido lá tempo suficiente para que o núcleo atinja a temperatura, e depois resfriado extremamente lentamente, geralmente deixando-o no forno isolado para esfriar durante a noite.

Recozimento de Processo (Subcrítico)

Este processo é usado em aços de baixo carbono que foram trabalhados a frio. A temperatura é mantida abaixo do ponto crítico A1, geralmente entre 540-650°C (1000-1200°F). Ele não altera a fase, mas permite a recristalização, que alivia tensões internas e restaura a ductilidade sem afetar a dureza geral tanto quanto um recozimento total.

Recozimento para Alívio de Tensões

Quando as peças são muito usinadas, soldadas ou conformadas a frio, elas acumulam tensões internas significativas. Um recozimento para alívio de tensões aquece a peça a uma temperatura bem abaixo de A1, geralmente em torno de 480-650°C (900-1200°F), mantém-na e depois a resfria lentamente. Isso reduz a tensão sem alterar as propriedades centrais ou a microestrutura do material.

Esferoidização (Spheroidizing)

Usado principalmente para aços de alto carbono para melhorar a usinabilidade, este processo envolve aquecer a uma temperatura logo abaixo ou ciclando em torno da linha A1 por um período prolongado. Isso incentiva a fase de cementita dura a formar pequenos esferoides redondos dentro da matriz de ferrita mais macia, tornando o material muito mais fácil de cortar.

Compreendendo as Compensações e Armadilhas Comuns

Selecionar a temperatura correta é um equilíbrio. Desviar dos parâmetros ideais pode ter consequências negativas significativas.

O Perigo do Superaquecimento

Aquecer o aço muito acima de sua temperatura crítica superior (A3/Acm) pode causar crescimento de grão excessivo. Grãos grandes podem tornar o aço quebradiço e fraco, mesmo após a conclusão do processo de recozimento. Esse dano é frequentemente irreversível sem um retrabalho significativo.

A Ineficácia do Subaquecimento

Para um recozimento total, não atingir a temperatura A3/Acm significa que a estrutura do aço nunca se transforma totalmente em austenita. O "reset" está incompleto, e você não alcançará o nível desejado de maciez ou ductilidade. O material final será uma mistura de estruturas novas e antigas.

Taxa de Resfriamento: A Outra Metade da Equação

A temperatura é apenas metade da batalha. O sucesso do recozimento depende criticamente de uma taxa de resfriamento lenta e controlada. Resfriar muito rapidamente, como no ar aberto, não produzirá a estrutura perlitica macia do aço recozido. Em vez disso, pode levar à formação de estruturas mais duras, como bainita ou até mesmo martensita, efetivamente endurecendo o aço em vez de amolecê-lo.

Escolhendo a Temperatura Correta para o Seu Aço

Para aplicar esse conhecimento, você deve primeiro definir seu objetivo.

- Se o seu foco principal é alcançar a máxima maciez e ductilidade: Você precisa de um recozimento total. Aqueça o aço 30-50°C (50-90°F) acima de sua linha A3 ou Acm específica e resfrie-o no forno.

- Se o seu foco principal é restaurar a conformabilidade em um aço de baixo carbono trabalhado a frio: Use um recozimento de processo. Aqueça o material a uma temperatura abaixo da linha A1, tipicamente 540-650°C (1000-1200°F).

- Se o seu foco principal é melhorar a usinabilidade de um aço de alto carbono: Realize um recozimento de esferoidização. Aqueça o aço a uma temperatura logo abaixo ou em torno da linha A1 (aproximadamente 727°C / 1340°F) por um período prolongado.

- Se o seu foco principal é simplesmente remover tensões internas de soldagem ou usinagem: Um recozimento para alívio de tensões é suficiente. Aqueça a peça bem abaixo da linha A1, tipicamente entre 480-650°C (900-1200°F).

Em última análise, dominar o recozimento exige tratar a temperatura como um instrumento preciso para alcançar um resultado microestrutural específico.

Tabela de Resumo:

| Tipo de Recozimento | Faixa de Temperatura | Objetivo Principal |

|---|---|---|

| Recozimento Total | 30-50°C acima de A3/Acm | Maciez e ductilidade máximas |

| Recozimento de Processo | 540-650°C (abaixo de A1) | Restaurar a conformabilidade em aço trabalhado a frio |

| Alívio de Tensões | 480-650°C (abaixo de A1) | Remover tensões internas |

| Esferoidização | Logo abaixo/em torno de A1 (~727°C) | Melhorar a usinabilidade em aço de alto carbono |

Obtenha resultados de recozimento precisos e repetíveis com os fornos de laboratório avançados da KINTEK.

Se você está realizando recozimento total, alívio de tensões ou esferoidização, nosso equipamento oferece o controle exato de temperatura e aquecimento uniforme que seu aço exige. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de laboratórios metalúrgicos, instalações de pesquisa e controle de qualidade de fabricação.

Permita-nos ajudá-lo a otimizar seu processo de tratamento térmico. Entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa